座垫加强布的制造方法、制造装置以及成形模具与流程

- 国知局

- 2024-08-01 03:30:49

本发明涉及用于车辆用座椅的聚氨酯座垫的座垫加强布的制造方法、制造装置以及成形模具。

背景技术:

1、图23及图24中示出用于作为车辆用座椅的机动车座椅的聚氨酯座垫。如图23及图24所示,机动车座椅的椅背部(靠背部)100使用了聚氨酯座垫102。在该聚氨酯座垫的背面附着有座垫加强布(也称为无纺布弹簧支承件)104。该座垫加强布104通过对具有图25所示那样的形状的座垫加强布原材料105进行成形或立体缝制而制作。

2、如图26(图23的a-a线的纵截面方向)及图27(图24的b-b线的局部横截面方向)所示,该聚氨酯座垫102通过如下方式而制造:在专用的发泡模具106(下模)、108(中模)、110(上模)为开模状态时安装放置座垫加强布104,并注入聚氨酯原液112,然后,闭模且在模具内起泡(发泡生长、树脂固化),进行模具加热,经过一定时间后开模、脱模。附图标记113是发泡生长的过程中产生的二氧化碳。

3、近来,机动车座椅由于安全性、舒适性的提高,气囊内置、传感检测设备的搭载等的高功能化不断发展,自然地,聚氨酯座垫的形状的复杂化(薄壁化、袋状形状等)迅速开始,与之相伴成形难易度也变高。

4、在多数情况下,在聚氨酯座垫102的聚氨酯发泡成形时,出于成形时的加强目的(较薄的部分的保护)、发泡成形时产生的发泡模具内产生气体的吸收、且将该发泡模具内产生气体向所述发泡模具外释放的目的,嵌入成形如图26及图27所示那样的纤维系无纺布的座垫加强布104。如图26所示,发泡模具内产生气体g通过专用的发泡模具106(下模)、108(中模)、110(上模)之间的狭窄的间隙向所述发泡模具外释放,因此若聚氨酯原液112不均匀地起泡,则发泡模具内产生气体g未向所述发泡模具外释放而残留,成为聚氨酯座垫102的产品不良的原因。需要说明的是,图27中的箭头表示聚氨酯原液112的起泡的生长方向。

5、在机动车座椅的产品形状的复杂化的同时,对该座垫加强布的要求也提高,且要求高品质。

6、近年来,所述聚氨酯座垫102在其结构上,如图28(图23的a-a线的纵截面方向)以及图29(图24的b-b线的横截面方向)所示,尤其是包含就座的人的头部附近、收纳气囊的部分等在内而在位于座椅的大致上半部分的座椅上部棱线部存在特别薄壁的部分p。该薄壁的部分p的厚度大致为10mm。因此,若在图26及图27所示的所述发泡模具内,包含所述头部附近、收纳气囊的部分等在内的、特别是位于座椅的上半部分的座椅上部棱线部等在所述发泡模具106、108、110内不整齐不均匀地发泡,则存在作为聚氨酯座垫102整体无法形成均匀的成品的聚氨酯座垫这样的制造上的难度。

7、并且,由于将所述座垫加强布104放置于所述发泡模具106、108、110而使所述聚氨酯发泡材料发泡,因此为了使所述聚氨酯发泡材料从角落到角落整齐地均匀地发泡,需要将不存在毛刺、褶皱且能够精度良好地安装于所述发泡模具的座垫加强布安装放置于所述发泡模具。因此,要求不存在毛刺、褶皱且精度良好地贴合于所述发泡模具的精度良好的座垫加强布。

8、以往,在座垫加强布的制造时,主要有以下的方法。

9、作为第一方法,存在如下的方法:将加强布原材料按必要构件裁断,利用缝纫机等对裁断后的各构件进行立体缝制,由此制造座垫加强布。在该方法中,缝制的工序全部是手工作业(缝纫机缝制作业),因此品质产生偏差,在成本方面也存在问题。特别是,在单纯的缝制中,精度变差,不适合顾客的发泡模具,自然地缝制的返工增多,生产准备期间增加,结果成为复杂形状的立体缝制,成本变高。

10、作为第二方法,存在被称为冷压成形的如下方法:准备阴阳的成形模具,对预先预备加热后的原材料进行低温压制而模压成形,由此制造座垫加强布。在这样的方法的情况下,由于是基于模具的成形,因此改善了形状品质,但由于是冲压式的模具,因此模具制作交货期(生产准备期间)、复杂形状存在问题。另外,在冲压成形时,需要进行被称作为耳的毛刺的切割,需要进行使用剪刀的基于人力的精加工作业、或基于专用的毛刺去除模具(用于切割的夹具)等的机械切断加工。因此,由于花费时间来进行基于人力的精加工作业、制作毛刺去除模具,因此生产准备期间变长,成为阻碍期间缩短的重要因素。

11、另外,近年来,为了成形困难的形状的袋状形状,需要特殊的模具构造的模具,存在生产准备进一步变长的问题。

12、作为第三方法,存在专利文献1所示的如下方法:准备具备通气孔的专用成形模具(一般为铝铸造模具),将具有大致相同的外形的粗切断后的无纺布片材固定于该专用成形模具,利用另外准备的覆盖材料(袋状)覆盖被固定的无纺布片材,在罩袋内进行加热熔融之后,进行吸引、保型,将无纺布片材立体成形为沿着模具的外形的形状,从而制造座垫加强布。

13、在上述第三方法中,成形后的座垫加强布的形状品质大致处于令人满意的水平。但是,成为座垫加强布的原材料的被覆盖无纺布片材由于成形时的热量而产生收缩,虽然形状精度令人满意,但接下来重要的产品终端位置(精度)不稳定,为此需要准备作为较大的形状的原材料的无纺布片材。但是,这样一来,在所希望的形状终端部产生原材料伸出的部位,作为其结果,对于出现的毛刺(也称为耳部)而言,需要在后续工序中进行利用剪刀的基于人力的精加工,成为制造成本抬高的重要因素。

14、另外,在作为成形时的原材料的无纺布片材的加热熔融工序、之后的吸引工序中,分别需要作为热源的锅炉、用于吸引的真空泵等大规模的动力装置,需要高的能量成本。它们成为工时增加、制造原价高昂这样的负面的成本重要因素。

15、在先技术文献

16、专利文献

17、专利文献1:日本专利第4503538号

技术实现思路

1、发明将要解决的课题

2、本发明是鉴于上述现有技术而完成的,其目的在于提供在聚氨酯座垫的最薄壁部处聚氨酯泡沫也均匀地生长,即使座垫加强布是复杂的形状,也无需准备较大的原材料,不需要成形后的毛刺去除作业,能够极力排除人为作业的座垫加强布的制造方法、制造装置以及成形模具。

3、用于解决课题的方案

4、为了解决上述课题,本发明的座垫加强布的制造方法为车辆用座椅的座垫加强布的制造方法,所述座垫加强布的制造方法包括座垫加强布的座椅上部棱线部的成形工序,所述座垫加强布的座椅上部棱线部的成形工序包括:将座垫加强布原材料覆盖于成形所述座垫加强布的成形模具的工序;上端部加热按压成形工序,在所述上端部加热按压成形工序中,利用上端部加热按压成形设备从上方对覆盖于所述成形模具的座垫加强布原材料的座椅上部棱线部的上端部进行加热按压成形,在所述座垫加强布原材料的来自所述上方的加热按压成形部位的后部周边产生褶皱;后部加热按压成形工序,在所述后部加热按压成形工序中,利用后部加热按压成形设备对覆盖于所述成形模具的座垫加强布原材料的座椅上部棱线部中的、未由所述上端部加热按压成形设备按压成形的后部与通过所述上端部加热按压成形工序产生的褶皱一起进行加热按压成形;以及前部加热按压成形工序,在所述前部加热按压成形工序中,利用前部加热按压成形设备对覆盖于所述成形模具的座垫加强布原材料的座椅上部棱线部中的、未由所述上端部加热按压成形设备加热按压成形的前部进行加热按压成形。

5、优选的是,所述座垫加强布的制造方法在所述座椅上部棱线部的成形工序之后,包括:对覆盖于所述成形模具的座垫加强布原材料的一侧面进行加热按压成形的工序;对覆盖于所述成形模具的座垫加强布原材料的另一侧面进行加热按压成形的工序;以及通过脱模机构将覆盖于所述成形模具的座垫加强布原材料自动地脱模的工序。

6、优选的是,对覆盖于所述成形模具的座垫加强布原材料的一侧面和/或另一侧面进行加热按压成形的工序是夹持覆盖于所述成形模具的气囊部的座垫加强布原材料的一侧面和/或另一侧面而进行加热按压成形的夹持加热按压成形。

7、优选的是,所述座垫加强布的制造方法在利用所述脱模机构自动地脱模的工序之前,包括切入线形成工序,在该切入线形成工序中,在覆盖于所述成形模具的座垫加强布原材料的一侧面或另一侧面的一部分,与所述一侧面或另一侧面的棱线相匹配地形成切入线。

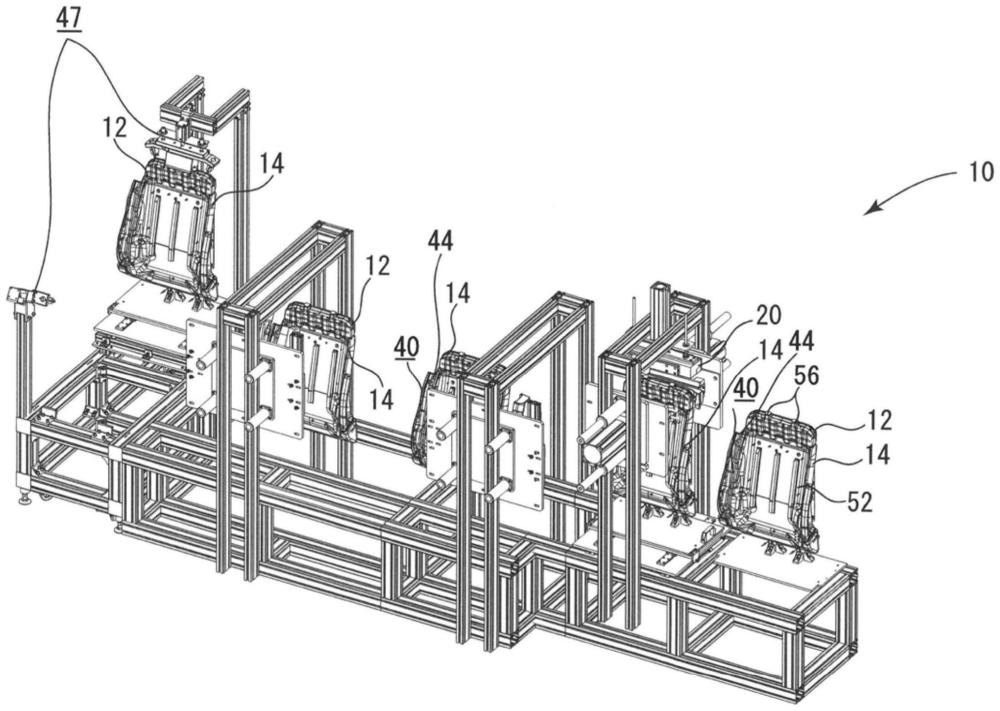

8、本发明的座垫加强布的制造装置为车辆用座椅的座垫加强布的制造装置,所述座垫加强布的制造装置包括:成形模具,其为了成形所述座垫加强布而被覆盖有座垫加强布原材料;上端部加热按压成形设备,其从上方对覆盖于所述成形模具的座垫加强布原材料的座椅上部棱线部中的、所述成形模具的上端部进行加热按压成形,在所述座垫加强布原材料的来自所述上方的加热按压成形部位的后部周边产生褶皱;后部加热按压成形设备,其对覆盖于所述成形模具的座垫加强布原材料的座椅上部棱线部中的、未由所述上端部加热按压成形设备按压成形的后部与通过所述上端部加热按压成形设备按压成形产生的褶皱一起进行按压成形;以及前部加热按压成形设备,其对覆盖于所述成形模具的座垫加强布原材料的座椅上部棱线部中的、未由所述上端部加热按压成形设备加热按压成形的前部进行加热按压成形。

9、优选的是,所述上端部加热按压成形设备的加热按压部的形状具有沿着所述成形模具的上端部的形状的按压部的形状,所述后部加热按压成形设备的加热按压部的形状具有沿着所述成形模具的后部的形状的按压部的形状,所述前部加热按压成形设备的加热按压部的形状具有沿着所述成形模具的前部的形状的按压部的形状。

10、优选的是,覆盖于所述成形模具的座垫加强布原材料的座椅上部棱线部存在于比覆盖于所述成形模具的座垫加强布原材料的一半靠上侧的位置。

11、优选的是,所述座垫加强布的制造装置还包括:一侧面加热按压成形设备,其对覆盖于所述成形模具的座垫加强布原材料的一侧面进行加热按压成形;另一侧面加热按压成形设备,其对覆盖于所述成形模具的座垫加强布原材料的另一侧面进行加热按压成形;以及脱模机构,其将覆盖于所述成形模具的座垫加强布原材料自动地脱模。

12、优选的是,所述一侧面加热按压成形设备和/或另一侧面加热按压成形设备是夹持覆盖于所述成形模具的气囊部的座垫加强布原材料的一侧面和/或另一侧面而进行加热按压成形的夹持加热按压成形设备。

13、优选的是,所述脱模机构具备将覆盖于所述成形模具的座垫加强布原材料拾放的机构。

14、优选的是,所述座垫加强布的制造装置还包括切入线形成设备,所述切入线形成设备在覆盖于所述成形模具的座垫加强布原材料的一侧面或另一侧面的一部分,与所述一侧面或另一侧面的棱线相匹配地形成切入线。

15、优选的是,所述切入线形成设备为co2激光打标机。

16、本发明的成形模具为所述座垫加强布的制造装置中所使用的成形模具,所述成形模具包括:由3d打印机造形的树脂制的中空状模具主体、设置于所述中空状模具主体的吸引口、以及设置于所述中空状模具主体的拾取用钩挂固定部。

17、发明效果

18、根据本发明,起到如下显著的技术效果:能够提供在聚氨酯座垫的最薄壁部处聚氨酯泡沫也均匀地生长,即使座垫加强布是复杂的形状,也不需要准备大的原材料,不需要成形后的毛刺去除作业,能够极力排除人为作业的座垫加强布的制造方法、制造装置以及成形模具。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212808.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。