一种最佳滞留时间的确定方法、装置及注射成型设备与流程

- 国知局

- 2024-08-01 03:31:49

本发明涉及塑料加工,尤其涉及一种最佳滞留时间的确定方法、装置及注射成型设备。

背景技术:

1、塑料制品在人们的日常生活中不可或缺,塑料制品一般是通过注射成型工艺,将熔融的塑料原材料注入塑料注射模中,经过冷却、凝固后得到。其中,熔融的塑料原材料在注射系统中的滞留时间是影响塑料制品的重要参数之一。

2、现有的注射成型工艺,通常是根据生产经验确定注射成型工艺过程中的滞留时间,若滞留时间设置不佳,可能会导致塑料制品性能不佳,使得塑料制品容易开裂、损坏。

3、因此,如何在进行注射成型工艺之前,确定最佳滞留时间,成为当前亟待解决的技术问题。

技术实现思路

1、本发明提供了一种最佳滞留时间的确定方法、装置及注射成型设备,可以确定最佳滞留时间,提高成型产品的性能。

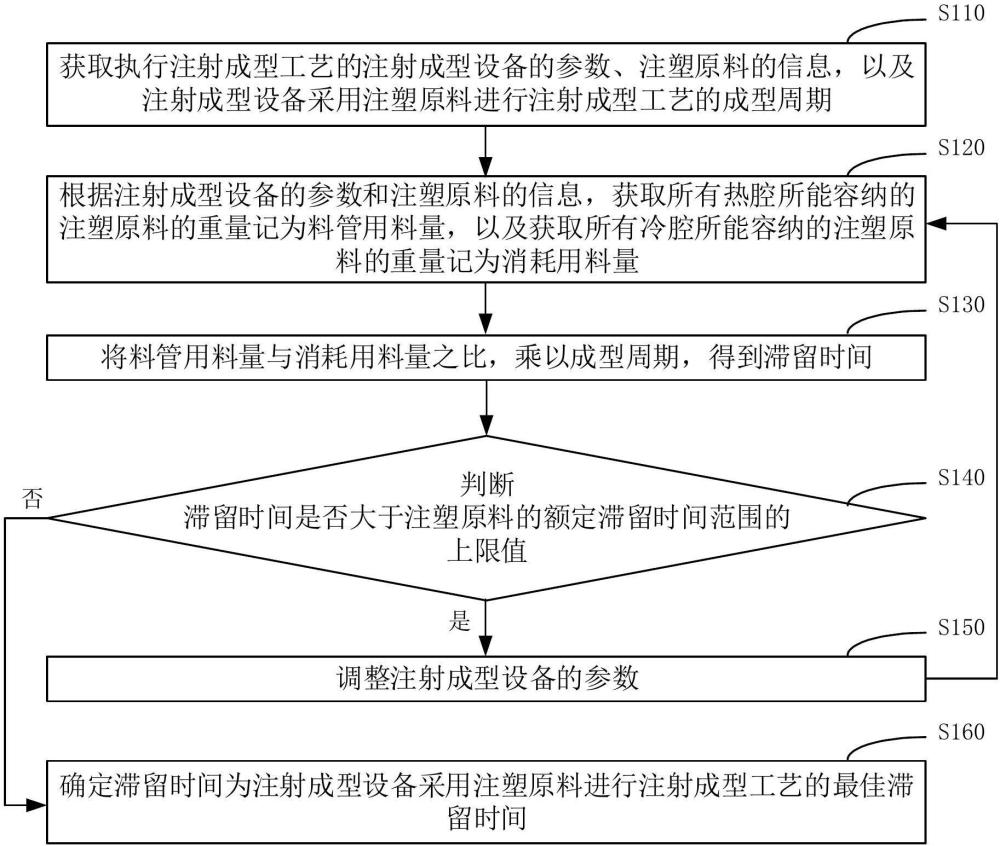

2、根据本发明的一方面,提供了一种最佳滞留时间的确定方法,应用于注射成型工艺的工艺参数调整;所述确定方法包括:

3、获取注射成型设备的参数、注塑原料的信息,以及所述注射成型设备采用所述注塑原料进行所述注射成型工艺的成型周期;其中,所述注射成型设备的参数包括用于容纳所述注塑原料的多个腔体的体积,所述腔体包括热腔和冷腔;

4、根据所述注射成型设备的参数和所述注塑原料的信息,获取所有所述热腔所能容纳的所述注塑原料的重量记为料管用料量,以及获取所有所述冷腔所能容纳的所述注塑原料的重量记为消耗用料量;

5、将所述料管用料量与所述消耗用料量之比,乘以所述成型周期,得到滞留时间;

6、判断所述滞留时间是否大于所述注塑原料的额定滞留时间范围的上限值;

7、若是,则调整所述设备的参数,并返回执行根据所述注射成型设备的参数和所述注塑原料的信息,获取所有所述热腔所能容纳的所述注塑原料的重量记为料管用料量,以及获取所有所述冷腔所能容纳的所述注塑原料的重量记为消耗用料量的步骤;

8、若否,则确定所述滞留时间为所述注射成型设备采用所述注塑原料进行所述注射成型工艺的最佳滞留时间。

9、可选的,所述注射成型设备包括注射装置和塑料注射模;

10、所述注射装置包括塑化部件,所述塑化部件包括所述热腔;

11、所述塑料注射模包括浇注系统和产品型腔;所述浇注系统包括冷流道和/或热流道,所述冷流道包括所述冷腔,所述热流道包括所述热腔;所述产品型腔包括所述冷腔。

12、可选的,所述塑化部件包括用于容纳塑化后的所述注塑原料的塑化筒和用于推动塑化后的所述注塑原料的推动器;所述推动器包括螺杆和/或柱塞;

13、调整所述注射成型设备的参数,包括:

14、更换所述塑化筒和/或所述推动器;其中,更换所述塑化筒和/或所述推动器后的所述塑化部件中的所述热腔的体积小于更换所述塑化筒和/或所述推动器前的所述塑化部件中的所述热腔的体积。

15、可选的,所述浇注系统包括所述热流道;

16、调整所述注射成型设备的参数,还包括:

17、减小所述热流道中的所述热腔的体积。

18、可选的,所述注射成型设备的参数包括可调范围;

19、若调整所述注射成型设备的参数至所述可调范围的边界值后,所述滞留时间仍大于所述注塑原料的额定滞留时间范围的上限值,则以预设时间间隔缩短所述成型周期,返回执行将所述料管用料量与所述消耗用料量之比,乘以所述成型周期,得到滞留时间的步骤。

20、可选的,调整所述注射成型设备的参数,还包括:

21、增加所述注射成型设备中的所述冷腔的体积。

22、可选的,所述注塑原料的信息包括所述注塑原料的密度;

23、根据所述注射成型设备的参数和所述注塑原料的信息,获取所有所述热腔所能容纳的所述注塑原料的重量记为料管用料量,以及获取所有所述冷腔所能容纳的所述注塑原料的重量记为消耗用料量,包括:

24、将所有所述热腔的体积之和乘以所述注塑原料的密度,得到所有所述热腔所能容纳的所述注塑原料的重量,记为所述料管用料量;

25、将所有所述冷腔的体积之和乘以所述注塑原料的密度或者将所有所述冷腔中得到的注塑品称重,得到所有所述冷腔所能容纳的所述注塑原料的重量,记为所述消耗用料量。

26、可选的,所述塑化部件包括用于容纳塑化后的所述注塑原料的塑化筒和用于推动塑化后的所述注塑原料的推动器;所述推动器包括螺杆和/或柱塞;

27、在根据所述注射成型设备的参数和所述注塑原料的信息,获取所有所述热腔所能容纳的所述注塑原料的重量记为料管用料量,以及获取所有所述冷腔所能容纳的所述注塑原料的重量记为消耗用料量之后,以及在将所述料管用料量与所述消耗用料量之比,乘以所述成型周期,得到滞留时间之前,还包括:

28、计算所述消耗用料量与所述料管用料量之比,记为实际用料占比;

29、判断所述实际用料占比是否处于所述注射成型设备的额定用料占比范围;

30、若所述实际用料占比未处于所述额定用料占比范围,则更换所述塑化筒和/或所述推动器,返回执行根据所述注射成型设备的参数和所述注塑原料的信息,获取所有所述热腔所能容纳的所述注塑原料的重量记为料管用料量,以及获取所有所述冷腔所能容纳的所述注塑原料的重量记为消耗用料量的步骤,直至所述实际用料占比处于所述注射成型设备的额定用料占比范围。

31、根据本发明的又一方面,提供了一种最佳滞留时间的确定装置,应用于注射成型工艺的工艺参数调整;所述确定装置包括:

32、第一获取模块,用于获取注射成型设备的参数、注塑原料的信息,以及所述注射成型设备采用所述注塑原料进行所述注射成型工艺的成型周期;其中,所述注射成型设备的参数包括用于容纳所述注塑原料的多个腔体的体积,所述腔体包括热腔和冷腔;

33、第二获取模块,用于根据所述注射成型设备的参数和所述注塑原料的信息,获取所有所述热腔所能容纳的所述注塑原料的重量记为料管用料量,以及获取所有所述冷腔所能容纳的所述注塑原料的重量记为消耗用料量;

34、计算模块,用于将所述料管用料量与所述消耗用料量之比,乘以所述成型周期,得到滞留时间;

35、判断模块,用于判断所述滞留时间是否大于所述注塑原料的额定滞留时间范围的上限值,并在判断所述滞留时间大于所述注塑原料的额定滞留时间范围的上限值时,调整所述设备的参数,并返回所述第二获取模块,还在所述滞留时间未大于所述注塑原料的额定滞留时间范围的上限值时,确定所述滞留时间为所述注射成型设备采用所述注塑原料进行所述注射成型工艺的最佳滞留时间。

36、根据本发明的又一方面,提供了一种注射成型设备,包括:上述最佳滞留时间的确定装置、注射装置、塑料注射模、第一控制装置和第二控制装置;

37、所述确定装置分别与所述第一控制装置和所述第二控制装置电连接;

38、第一控制装置用于监控所述注射装置的参数;所述第二控制装置用于监控所述塑料注射模的参数;所述确定装置用于执行上述任一最佳滞留时间的确定方法。

39、本发明的技术方案,通过在进行注射成型工艺之前或在进行注射成型工艺中,根据注射成型设备的参数和所述注塑原料的信息,以及成型周期,可采用科学的方法计算滞留时间,可以使得注塑原料的性能达到最佳值,也可以使得最终成型产品的性能达到最佳;另外,通过比较滞留时间和额定滞留时间范围,可以避免滞留时间过大,从而得到合理的滞留时间范围内的最佳滞留时间,有利于提高最终注塑成型的产品的性能。

40、应当理解,本部分所描述的内容并非旨在标识本发明的实施例的关键或重要特征,也不用于限制本发明的范围。本发明的其它特征将通过以下的说明书而变得容易理解。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212925.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表