一种剃须刀主体壳双色注塑模具的制作方法

- 国知局

- 2024-08-01 03:53:45

本技术涉及注塑模具,特别涉及一种剃须刀主体壳双色注塑模具。

背景技术:

1、模具技术与材料成型工艺的发展奠定了现代工业发展的基础。模具作为重要的生产装备与工艺发展方向,在现代工业的规模生产中日益发挥着重要作用。通过模具进行产品生产具有优质、高效、节能、成本低等显著特点,因此在汽车、机械、电子、轻工等领域的产品生产中获得了广泛应用。这些领域中60-80%的零件采用模具加工生产,模具的作用不可代替。

2、电动剃须刀刀身壳体具有容纳电池、电机等元器件的空腔,现有的大多数提供结构支撑作用的主体壳分为两个部分,两部分单独注塑成型,成型后的两部分再通过卡扣连接为一体,虽然该种壳体的模具结构简单,注塑成本低,但是在实际使用中,电动剃须刀发生坠落、磕碰后,壳体之间的连接处容易发生开裂、分离,影响使用体验。

技术实现思路

1、本技术为了解决上述问题,提供一种剃须刀主体壳双色注塑模具,该申请提供结构支撑作用的主体壳本体一次注塑成型,整体性较好,在电动剃须刀发生坠落、磕碰后,不易发生开裂、变形等损坏,为主体壳本体内的元器件提供了良好保护,从而提升了电动剃须刀的使用寿命,提升了用户使用体验。本技术所采用的技术方案如下:

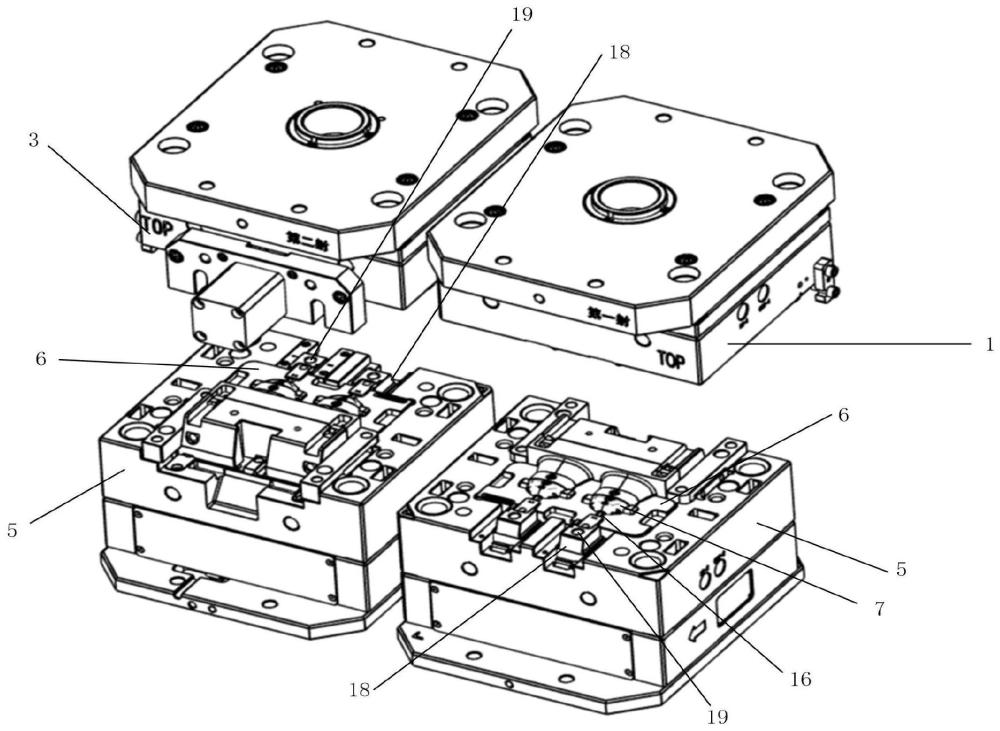

2、一种剃须刀主体壳双色注塑模具,包括:

3、位于第一工位的第一定模型板、第一定模仁,所述第一定模仁安装于所述第一定模型板;位于第二工位的第二定模型板、第二定模仁,所述第二定模仁安装于所述第二定模型板;两组相同的动模系统,每组所述动模系统包括动模型板、动模仁、型芯,所述动模仁安装于对应的所述动模型板,两组所述动模系统分别位于第一工位和第二工位,且两组所述动模系统通过旋转可调换位置;位于第一工位的所述第一定模仁、所述动模仁以及所述型芯合模形成第一型腔,所述第一型腔注塑形成主体壳本体;所述主体壳本体与位于第一工位的所述动模系统共同旋转到所述第二工位时,位于第二工位的所述第二定模仁、所述动模仁、所述型芯以及所述主体壳本体合模形成第二型腔,所述第二型腔注塑形成软胶件,所述主体壳本体与所述软胶件结合形成剃须刀主体壳。

4、该申请提供结构支撑作用的主体壳本体一次注塑成型,整体性较好,在电动剃须刀发生坠落、磕碰后,不易发生开裂、变形等损坏,为主体壳本体内的元器件提供了良好保护,从而提升了电动剃须刀的使用寿命,提升了用户使用体验;通过将剃须刀主体壳上的指示灯透光区和按钮座设置为软胶件并采用二次注塑成型工艺(双色注塑工艺)将软胶件与主体壳本体注塑为一体,节省了单独安装软胶件的工序,且生产效率高。

5、在一些实施方式中,所述型芯包括芯模和位于所述芯模两侧的镶件,所述镶件与所述芯模之间具有预设间隙,通过注塑可在所述主体壳本体中形成第一加强筋,所述镶件与所述第一型腔的外壁之间也具有预设间隙,通过注塑可形成所述主体壳本体中对应位置的外壳。

6、通过设置镶件,可避免主体壳本体局部壁厚太厚,使设置镶件处的主体壳本体的壁厚变化均匀,主体壳本体冷却均匀,降低主体壳本体表面产生凹陷或壁厚中心产生真空气泡的风险,同时也可避免设置镶件处的主体壳本体的壁厚缩水过多,导致尺寸偏差过大,影响组装效果。

7、在一些实施方式中,所述镶件包括第一镶体和碰穿柱,所述第一镶体设有凹台和穿孔,所述穿孔穿过所述凹台的底面,所述碰穿柱适于穿设于所述穿孔且超出所述凹台的底面,以在注塑后在所述主体壳本体中形成螺丝柱。

8、镶件不是由一整块材料加工而成,镶件包括第一镶体和碰穿柱,也就是说镶件由多部分组装而成,这样可降低镶件的制作难度。

9、在一些实施方式中,所述碰穿柱的顶端与所述动模仁的局部表面紧贴。

10、碰穿柱的顶端与动模仁的局部表面紧贴,也就是说碰穿柱与动模仁的分型面贴合,在螺丝柱(boss柱)成型后,碰穿柱从螺丝柱中抽离时,碰穿柱与动模仁的分型面(碰穿面)贴合处可起到通气作用,利于碰穿柱的抽离。

11、在一些实施方式中,所述碰穿柱包括大径段和小径段,所述大径段位于所述穿孔中,所述小径段外露于所述穿孔,所述大径段与所述小径段的连接处位于所述凹台的底面。

12、为了得到螺丝柱,碰穿柱与螺丝柱对应部分的截面尺寸应与螺丝柱的螺孔尺寸适配,通长来讲剃须刀主体壳上的螺丝柱尺寸较小,若碰穿柱的通长都按同一个截面尺寸加工,这无疑增加了碰穿柱的加工难度和穿孔的加工难度,将碰穿柱设计为大径段和小径段,小径段的截面尺寸与螺丝柱的螺孔尺寸适配,而大径段比小径段加工难度低,大径的穿孔比小径的穿孔加工难度低,在满足螺丝柱的螺孔尺寸的同时,也降低了碰穿柱的整体加工难度和穿孔的加工难度。

13、在一些实施方式中,所述凹台的侧壁设有条形开口,通过注塑可在所述主体壳本体中形成第二加强筋,所述第二加强筋用于加强所述螺丝柱。

14、通过在凹台的侧壁设置条形开口,一方面可降低在螺丝柱处出现缺料或产生熔接线的风险,而缺料和熔接线会影响螺丝柱的结构强度,另一方面可在条形开口处形成骨位(第二加强筋),对螺丝柱提供支撑,增强螺丝柱的结构强度。

15、在一些实施方式中,所述镶件的横截面尺寸沿靠近所述动模仁的方向逐渐缩小。

16、镶件的横截面尺寸沿靠近动模仁的方向逐渐缩小,也就是说镶件在出模方向上具有倾斜角度,为镶件的抽离提供了拔模角度(脱模斜度),便于镶件的抽离。

17、在一些实施方式中,所述第一定模仁、所述第二定模仁以及所述动模仁均设有两个穴位,在第一工位时所述第一定模仁的两个所述穴位与所述动模仁的两个所述穴位一一对应,在第二工位时所述第二定模仁的两个所述穴位与所述动模仁的两个所述穴位一一对应。

18、通过在模仁中设置两个穴位,即一模两穴或一模两腔(一个模具有两个成型腔),相比于一模一穴而言,可对注塑模具充分利用,提升产品的生产效率。

19、在一些实施方式中,每组所述动模系统还包括隧道行位,所述隧道行位与所述型芯位置相对,在第一工位合模时所述隧道行位的一端与所述型芯的局部表面紧贴,在第一工位分模时所述隧道行位远离所述型芯。

20、通过设置隧道行位,以形成主体壳本体上的开孔,隧道行位与型芯位置相对,相比于不设置隧道行位,而在型芯上与隧道行位对应的位置增设凸出的柱子并使柱子与动模仁和第一定模仁碰穿,以形成主体壳本体上的开孔而言,可缩短型芯在脱模时的行程,降低了型芯的行程要求,提升了对注塑模具的空间利用程度。

21、在一些实施方式中,所述第一定模型板设有斜导柱,所述动模型板设有滑块,所述滑块设有倾斜的导向孔,所述斜导柱与所述导向孔适配,所述隧道行位安装于所述滑块;在第一工位合模时所述斜导柱插入所述导向孔并驱使所述滑块靠近所述型芯,以使所述隧道行位与所述型芯紧贴,在第一工位分模时所述斜导柱从所述导向孔中拔出并驱使所述滑块远离所述型芯,以使所述隧道行位抽离所述主体壳本体。

22、通过设置斜导柱和滑块,可在第一工位上的模具合模或分模时,驱动隧道行位与型芯发生对碰或隧道行位远离型芯,机构传动稳定,不易发生故障。

23、本技术提供的一种剃须刀主体壳双色注塑模具,具有以下有益效果的至少一种:

24、1、该申请提供结构支撑作用的主体壳本体一次注塑成型,整体性较好,在电动剃须刀发生坠落、磕碰后,不易发生开裂、变形等损坏,为主体壳本体内的元器件提供了良好保护,从而提升了电动剃须刀的使用寿命,提升了用户使用体验;通过将剃须刀主体壳上的指示灯透光区和按钮座设置为软胶件并采用二次注塑成型工艺(双色注塑工艺)将软胶件与主体壳本体注塑为一体,节省了单独安装软胶件的工序,且生产效率高;

25、2、通过设置镶件,可避免主体壳本体局部壁厚太厚,使设置镶件处的主体壳本体的壁厚变化均匀,主体壳本体冷却均匀,降低主体壳本体表面产生凹陷或壁厚中心产生真空气泡的风险,同时也可避免设置镶件处的主体壳本体的壁厚缩水过多,导致尺寸偏差过大,影响组装效果;

26、3、镶件不是由一整块材料加工而成,镶件包括第一镶体和碰穿柱,也就是说镶件由多部分组装而成,这样可降低镶件的制作难度;

27、4、碰穿柱的顶端与动模仁的局部表面紧贴,也就是说碰穿柱与动模仁的分型面贴合,在螺丝柱(boss柱)成型后,碰穿柱从螺丝柱中抽离时,碰穿柱与动模仁的分型面(碰穿面)贴合处可起到通气作用,利于碰穿柱的抽离;

28、5、为了得到螺丝柱,碰穿柱与螺丝柱对应部分的截面尺寸应与螺丝柱的螺孔尺寸适配,通长来讲剃须刀主体壳上的螺丝柱尺寸较小,若碰穿柱的通长都按同一个截面尺寸加工,这无疑增加了碰穿柱的加工难度和穿孔的加工难度,将碰穿柱设计为大径段和小径段,小径段的截面尺寸与螺丝柱的螺孔尺寸适配,而大径段比小径段加工难度低,大径的穿孔比小径的穿孔加工难度低,在满足螺丝柱的螺孔尺寸的同时,也降低了碰穿柱的整体加工难度和穿孔的加工难度;

29、6、通过在凹台的侧壁设置条形开口,一方面可降低在螺丝柱处出现缺料或产生熔接线的风险,而缺料和熔接线会影响螺丝柱的结构强度,另一方面可在条形开口处形成骨位(第二加强筋),对螺丝柱提供支撑,增强螺丝柱的结构强度;

30、7、镶件的横截面尺寸沿靠近动模仁的方向逐渐缩小,也就是说镶件在出模方向上具有倾斜角度,为镶件的抽离提供了拔模角度(脱模斜度),便于镶件的抽离;

31、8、通过在模仁中设置两个穴位,即一模两穴或一模两腔(一个模具有两个成型腔),相比于一模一穴而言,可对注塑模具充分利用,提升产品的生产效率;

32、9、通过设置隧道行位,以形成主体壳本体上的开孔,隧道行位与型芯位置相对,相比于不设置隧道行位,而在型芯上与隧道行位对应的位置增设凸出的柱子并使柱子与动模仁和第一定模仁碰穿,以形成主体壳本体上的开孔而言,可缩短型芯在脱模时的行程,降低了型芯的行程要求,提升了对注塑模具的空间利用程度;

33、10、通过设置斜导柱和滑块,可在第一工位上的模具合模或分模时,驱动隧道行位与型芯发生对碰或隧道行位远离型芯,机构传动稳定,不易发生故障。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214232.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表