一种预浸料铺层复合材料螺旋桨叶内生热固化方法

- 国知局

- 2024-08-01 04:04:13

本发明涉及复合材料螺旋桨制备,尤其涉及一种预浸料铺层复合材料螺旋桨叶内生热固化方法。

背景技术:

1、复合材料螺旋桨因其轻质高强、可设计性强、耐疲劳、耐腐蚀、高阻尼的优点已逐步取代传统的金属螺旋桨。现有的复合材料螺旋桨制备工艺主要为模压成型工艺。

2、模压成型的制备工艺具有生产效率高,便于实现专业化和自动化生产和产品尺寸精度高,重复性好等优势。对于全复合材料螺旋桨叶所存在的从叶根至叶梢厚度渐变、复杂曲面等几何特征,热压质量下降。现有制备案例表明,全复合材料桨叶需铺设约100层碳纤维预浸料,主流的模压成型工艺则需根据所需复合材料螺旋桨叶型面尺寸,制作完全适配的阴阳模具,使用热压机对螺旋桨叶进行模压成型,对于这种变截面模型,热压出的成品工艺质量较差。使用外热源固化的制备方法由于厚度方向传热系数低、平面方向传热系数高,对于采用桨叶各铺层大小不一,最外层面积大,整体厚度渐变,中间厚度大的包覆式制备的桨叶,将导致大厚度复合材料螺旋桨叶在固化过程中产生了不均匀的温度场,引起的热压机接触的表层和中心区域不同步固化的“壳核效应”,会使螺旋桨叶中间层层间失效,性能下降。

技术实现思路

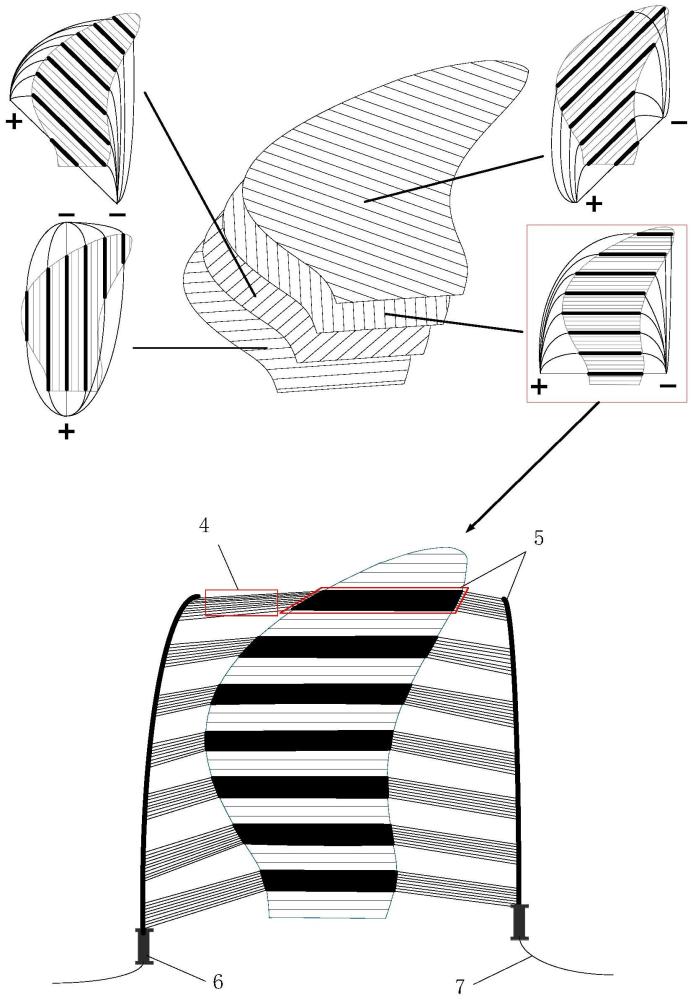

1、根据上述提出的技术问题,提供一种预浸料铺层复合材料螺旋桨叶内生热固化方法,本发明利用碳纤维径向高导热、高导电的特性以及树脂固化温度,结合包覆式桨叶各铺层面积与厚度逐层变化的特点,沿厚向将大厚度复合材料螺旋桨叶划分为可完全固化表层、不完全固化中层、固化底层三个部分。各部分之间的接触区域分为若干层,并对各区域内不同纤维方向的铺层进行单独加热线路设计,各层独立供电,利用碳纤维材料本身的焦耳热效应作为内热源,采用细铜管把多个碳纤维束包在一起形成电路接头,将两侧细铜线管电路接头与电线相接并分别接至直流电源正负极。并同时利用pid控制算法独立调控各子层,实现自适应控温。使用自阻电加热固化的工艺可完成大厚度复合材料螺旋桨的优质高效固化。

2、本发明可实现大厚度全复合材料螺旋桨叶的内外热源同时加热,且沿厚向分为三个加热部分,各部分接触区域中间层分层进行独立温控,充分利用其材料本身的自阻焦耳电加热特性,适配树脂固化工艺过程中的温度参数,实现复合材料螺旋桨叶的优质制备。

3、本发明采用的技术手段如下:

4、一种预浸料铺层复合材料螺旋桨叶内生热固化方法,包括桨叶预埋电路设计,桨叶预埋电路设计包括:对铺层的子层中每个铺层角度进行具体的预埋电路设计,所述预埋电路包括若干碳纤维束电路与k型热电偶;同时将布设有预埋电路的预浸料放置在模具中,并将预设的碳纤维束电路与k型热电偶引出,连接直流电源与温控系统,在复合材料桨叶固化过程中,依据k型热电偶的实时温度数据调控直流电源的输出,保证每个铺层的子层保持在预设温度。

5、具体地,可将完整的阶段划分为桨叶铺层设计、加热部分划分、预埋电路设计三个步骤。其中,桨叶铺层设计包括:桨叶各铺层的几何形状及铺层角度设计。加热部分划分包括:根据桨叶厚度和热量在碳纤维中的传递特性对桨叶沿厚向进行分区,确定热源区域。预埋电路设计包括:热源区域铺层的子层中每个铺层角度进行具体的预埋电路设计,采用细铜管把多个碳纤维束包在一起形成电路接头,将两侧细铜线管电路接头与电线相接并分别接至直流电源正负极。

6、进一步地,具体包括如下步骤:

7、s1、基于螺旋桨叶所具有的型值数据,在三维建模软件通过型值法构建螺旋桨叶的实体模型,进行桨叶各铺层的几何形状及铺层角度设计。

8、s2、基于上述构建的螺旋桨叶的实体模型,进行桨叶各铺层的几何形状及铺层角度设计。具体包括如下步骤:s21、桨叶的铺层设计方式遵循拍水面和背水面以中层面为基准,叶面铺层采用包覆对称式铺层设计。为了增强螺旋桨叶片的结构刚度,复合材料纤维铺层角度须具有各向异性。经复合材料铺层优化软件根据桨叶载荷和结构形式所设定的坐标系,对铺层方案进行模拟验证,最终确定的铺层设计方法为铺层角度以[0/45/90/-45]四层为一组,每个桨叶铺层数量n为桨叶厚度d/每层复合材料的厚度d,铺层组数量m=n/4。将桨叶外表面作为起始面,逐层向上铺设。

9、s22、选取与桨叶上下表面等距离的几何中面作为桨叶设计的基准面。指定中层面的上半部为拍水面,下半部为背水面。以拍水面为例,将拍水面以中层面为基准向上偏移一个铺层厚度d的距离,碳纤维复合材料预浸料每一层的厚度d为0.14mm~0.2mm。用中层面视作分割面切除因向上偏移而产生的中层面以下的部分。将此时得到桨叶模型的拍水面外表面取出,逐层偏移利用建模软件将其复杂的表面展平,此几何平面就是下一层所需的铺层桨面。以此类推。根据螺旋桨几何构造与铺层方法的设计过程,由外表面持续到中层面铺层逐层向上逐渐变小,由外到内不断包覆,构成包覆式铺层。背水面的提取与之相同,方向相反。

10、s3、由于桨叶采用包覆式铺层,除桨叶最外层裸漏在外,其余铺层都被包裹在内部。因此在采用热压固化时,只能在桨叶外表面形成单一热源,内部铺层无法直接接触到热源,固化时只能靠外部热源的温度传递。结合螺旋桨叶大厚度且渐变的几何特征,导致固化时形成不同的温度场,螺旋桨内外铺层的固化不均匀,固化时间长,容易引起热压机接触的表层和中心区域不同步固化的“壳核效应”,会使螺旋桨叶中间层层间失效,性能下降。故用电路自阻加热固化,根据螺旋桨叶的铺层纤维方向与厚度以及碳纤维的传热规律,以拍水面为例,将桨叶从外表面沿厚向分为三个部分:可完全固化表层、不完全固化中层、固化底层。在每个部分的接触区域铺设电路,形成内部热源,使内部固化时间减少,固化均匀层间接触好,性能变强。

11、s4、在螺旋桨叶自阻电加热层内预设碳纤维电路,根据s2中所设计的桨叶铺层方案和桨叶铺层设计时所设定的坐标系,对子层中每个铺层角度进行具体的预埋电路设计,预埋碳纤维电路选取内部并列排布的纤维束;

12、s4中,遵循下述方法对预埋碳纤维电路进行设计:

13、s41、针对0°复合材料纤维铺层角度的桨叶,在设计裁剪后的桨叶根部顶角沿坐标系中0°纤维方向取宽度为l mm的碳纤维束作为自阻加热电路,并以此类推,在垂直于纤维方向每隔d mm取l mm宽度碳纤维束作为自阻加热电路。并采用细铜管把多个碳纤维束包在一起形成电路接头,将两侧细铜线管电路接头与电线相接并分别接至直流电源正负极。

14、s42、针对45°、90°、-45°铺层均以上述s41所述步骤进行电路预设。

15、s43、s3中所述自阻电加热层中各组各层依照上述规则进行电路预设,且根据铺层桨叶面积由外表面到中层面逐层递减的规律,各层纤维束电路数量不同。

16、s44、在每组第一层铺层中心点预埋k型热电偶,进行温度信号采集,并发送给外部pid控制模块。当温度低于设定温度后,改变输入电流改变加热温度,当加热一定时间到达设定温度后,电源关闭,由此实现温度反馈控制。

17、s45、预设碳纤维电路的稳态电热传导的扩展方程为:

18、

19、

20、式中,ρ为碳纤维预浸料密度,cp为碳纤维预浸料比热容,k为碳纤维预浸料导热系数,pelec(t)为定义的焦耳效应产生的内功率,为电场,为电流密度,σθ为碳纤维电导率,qloss为树脂固化过程中的散热量,忽略不计。由于碳纤维复合材料的结构特性导致其电学特性表现为电各向异性,层合结构厚度方向的电学性能主要取决于层间纤维的接触状况,故采用σx、σy、σz三个碳纤维在纤维纵向、横向和材料厚度方向的电导率张量表示其碳纤维层合结构平面内任意方向的电导率σθ,其中σxx、σyy、σzz、σxy为对应平面电导率张量,σ11、σ22、σ33为碳纤维在纤维纵向、横向和材料厚度方向的电导率:

21、

22、σ11=σfvf+σm(1-vf)

23、σ22=σ33=σf(vf-vc)p

24、式中,σf为碳纤维丝束导热系数,vf为碳纤维体积分数,σm为环氧树脂导热系数,vc为纤维束横向接触的最大临界体积,p为电导率变化率。由此可获得不同碳纤维铺设角度下功率电量与加热温度之间的对应关系。

25、s5、将以上述规则铺设的预浸料紧贴放置在模具中,模具放在可以抽取真空的装置中,并将预设的碳纤维束电路与k型热电偶引出,连接直流电源与温控系统。

26、s6、依据所选取碳纤维预浸料厂商推荐树脂固化工艺曲线,先在30mins内进行加热后,升温至120度,保温120mins后进入降温阶段冷至室温。因此中间层输入电流为1.25—1.5a,使碳纤维持续发热,温度处于110—125℃范围内,并进行pid温度控制。在加热过程中,真空装置一直抽取模具周围的空气,减少树脂加热过程中预浸料与模具所产生的空隙,使材料贴合更紧实,成型的桨叶质量更高。

27、s7、将固化好的复合材料桨叶进行脱模,对碳纤维束电路进行处理并打磨边缘,抛光后完成制备。

28、本发明具有以下优点:

29、本发明将加热电路自阻加热的特性应用于螺旋桨叶的制备过程中,利用碳纤维自阻电加热的热量均匀性、热量传导的迅速性和热量利用率高等特点,作为内热源辅助外热源模压成型工艺完成大厚度复合材料螺旋桨叶的优质固化。

本文地址:https://www.jishuxx.com/zhuanli/20240723/214498.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种双层风环的制作方法

下一篇

返回列表