厚膜加热器基板、厚膜加热器基板成型方法和厚膜加热器与流程

- 国知局

- 2024-07-30 16:48:24

本发明涉及厚膜加热器,尤其涉及厚膜加热器基板、厚膜加热器基板成型方法和厚膜加热器。

背景技术:

1、厚膜加热技术是在一块基板,如不锈钢钢板、陶瓷、玻璃或铝合金板上采用厚膜丝网印刷工艺,先后在基板上印刷绝缘介质、加热电阻、导体和绝缘保护层,经高温烧结而成的加热器件。目前的厚膜加热器参见公开号为cn218821044u公开的“带有测热式流体传感器的流体加热器”,其通过加热板对冷却液进行加热,使冷却液升温以作用于其他设备。然而该方案中加热板与冷却液之间的换热效果较为有限,并且冷却液进入到壳体内腔时,会携带有大量的空气一同进入到空腔中,由于空气的存在会有较大的气泡附着在加热板上,导致加热板出现局部干烧,不仅影响冷却液与加热板之间的换热效果,而且加热板容易受损。

技术实现思路

1、本发明所要解决的技术问题是:提供厚膜加热器基板、厚膜加热器基板成型方法和厚膜加热器,能够提高基板与冷却液之间的换热效果,而且能够避免气泡附着在基板上。

2、为了解决上述技术问题,本发明采用的技术方案为:厚膜加热器基板,包括基板,所述基板沿自身厚度方向的一端面设置有换热凹槽,所述换热凹槽的槽底设置有多个凸块,所述凸块的高度小于或者等于换热凹槽的槽深,所述换热凹槽的槽深与基板的厚度比为0.15~0.4:1。

3、为了解决厚膜加热器基板成型的技术问题,本发明采用的一个技术方案为:

4、厚膜加热器基板的成型方法,所述基板由蚀刻液蚀刻形成具有多个凸块的换热凹槽,所述蚀刻液蚀刻深度与基板的厚度比为0.15~0.4:1。

5、为了解决上述技术问题,本发明采用的另一个技术方案为:

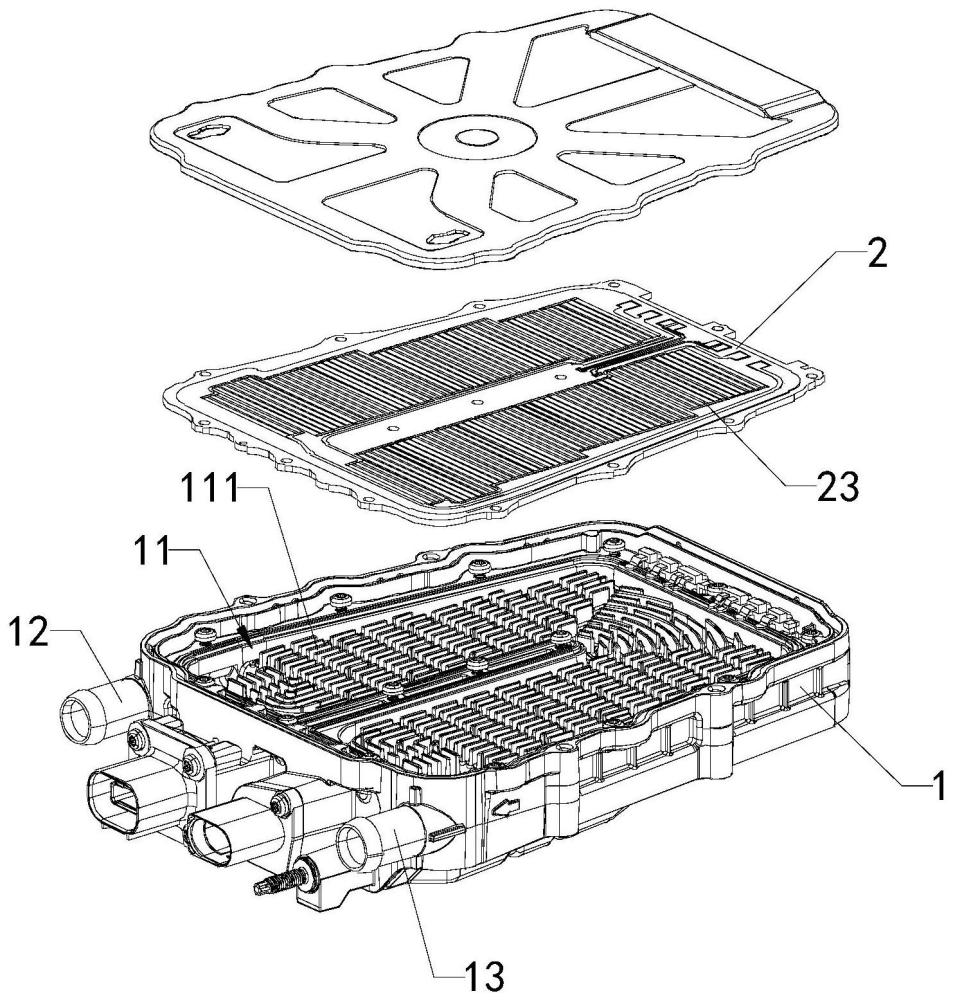

6、厚膜加热器,包括加热座和基板,所述加热座具有加热凹槽以及与加热凹槽连通的进液口和出液口;所述基板密封设置在加热凹槽的槽口处,所述基板朝向加热凹槽槽底的一端面上设置有换热凹槽,所述换热凹槽的槽底设置有多个凸块,所述凸块的高度小于或者等于换热凹槽的槽深,所述换热凹槽的槽深与基板的厚度比为0.15~0.4:1。

7、本发明的有益效果在于:在基板上增设多个凸块,利用凸块能够增大冷却液与基板的接触面积,以提高热传递效果,同时换热凹槽内具有的多个凸块能够对冷却液进行紊流,使得产生的气泡被打散。在加热座的加热凹槽内增设多个导流块,由导流块引导冷却液在加热凹槽中流动,以确保进液口处进入的冷却液能够均匀的流过基板的待换热区域,然后从出液口处流出。同时多个导流块是沿加热座长度方向按第三间距等距设置,以及沿加热座宽度方向按第四间距等距设置构成多条流道,不仅保证了冷却液的流动方向,而且间隔设置的导流块能够使得各条流道内流动的冷却液能够相互掺混,从而扰动冷却液,使得产生的气泡被打散,以避免气泡附着在基板上,进而提高冷却液与基板之间的换热效果。

技术特征:1.厚膜加热器基板,其特征在于:包括基板,所述基板沿自身厚度方向的一端面设置有换热凹槽,所述换热凹槽的槽底设置有多个凸块,所述凸块的高度小于或者等于换热凹槽的槽深,所述换热凹槽的槽深与基板的厚度比为0.15~0.4:1。

2.根据权利要求1所述厚膜加热器基板,其特征在于:所述换热凹槽的槽深为0.4mm~1mm,所述基板的厚度为1mm至6.5mm。

3.根据权利要求1所述厚膜加热器基板,其特征在于:所述换热凹槽的槽底沿基板的长度方向按第一间距等距设置凸块,以及沿基板的宽度方向按第二间距等距设置凸块。

4.根据权利要求1至3任一项所述厚膜加热器基板,其特征在于:所述凸块的横截面呈矩形或者菱形。

5.根据权利要求1所述厚膜加热器基板,其特征在于:所述基板远离换热凹槽的一端面设置有绝缘层,所述绝缘层上设置有导电加热层。

6.根据权利要求5所述厚膜加热器基板,其特征在于:所述导电加热层上覆盖有保护层。

7.根据权利要求6所述厚膜加热器基板,其特征在于:所述保护层的厚度为30μm至50μm。

8.根据权利要求5所述厚膜加热器基板,其特征在于:所述绝缘层的厚度为70μm至140μm。

9.根据权利要求5所述厚膜加热器基板,其特征在于:所述导电加热层的厚度为8μm至16μm。

10.厚膜加热器基板的成型方法,其特征在于:所述基板由蚀刻液蚀刻形成具有多个凸块的换热凹槽,所述蚀刻液蚀刻深度与基板的厚度比为0.15~0.4:1。

11.根据权利要求10所述厚膜加热器基板的成型方法,其特征在于:所述基板的厚度为1mm至6.5mm,所述蚀刻液蚀刻深度为0.4mm~1mm。

12.厚膜加热器,其特征在于:包括加热座和基板,所述加热座具有加热凹槽以及与加热凹槽连通的进液口和出液口;所述基板密封设置在加热凹槽的槽口处,所述基板朝向加热凹槽槽底的一端面上设置有换热凹槽,所述换热凹槽的槽底设置有多个凸块,所述凸块的高度小于或者等于换热凹槽的槽深,所述换热凹槽的槽深与基板的厚度比为0.15~0.4:1。

13.根据权利要求12所述厚膜加热器,其特征在于:所述换热凹槽的槽深为0.4mm~1mm,所述基板的厚度为1mm至6.5mm。

14.根据权利要求12所述厚膜加热器,其特征在于:所述加热凹槽的槽底上沿加热座长度方向按第三间距等距设置导流块,以及沿加热座宽度方向按第四间距等距设置导流块,多个所述导流块构成多条引导液体从进液口流向出液口的流道。

15.根据权利要求14所述厚膜加热器,其特征在于:所述流道呈u字形,所述流道沿液体流动方向依次分为进液流道、中转流道和出液流道。

16.根据权利要求15所述厚膜加热器,其特征在于:所述进液流道的出液端与中转流道的进液端相交错;

17.根据权利要求15或16所述厚膜加热器,其特征在于:所述中转流道为扇形液体流道。

18.根据权利要求15所述厚膜加热器,其特征在于:所述进液流道包括引流流道和进液主流道;所述引流流道的进液端与进液口连通,所述引流流道的出液端与进液主流道的进液端相交错。

19.根据权利要求15或18所述厚膜加热器,其特征在于:所述出液流道包括引出流道和出液主流道;所述引出流道的出液端与出液口连通,所述引出流道的进液端与出液主流道的出液端相交错。

20.根据权利要求14所述厚膜加热器,其特征在于:所述导流块的顶端与基板之间留有0.3mm至0.6mm的间隙。

技术总结本发明涉及厚膜加热器技术领域,具体涉及厚膜加热器基板、厚膜加热器基板成型方法和厚膜加热器,包括加热座和基板,所述加热座具有加热凹槽以及与加热凹槽连通的进液口和出液口;所述基板密封设置在加热凹槽的槽口处,所述基板朝向加热凹槽槽底的一端面上设置有换热凹槽,所述换热凹槽的槽底设置有多个凸块,所述凸块的高度小于或者等于换热凹槽的槽深,所述换热凹槽的槽深与基板的厚度比为0.15~0.4:1。本发明能够增大冷却液与基板的接触面积,以提高热传递效果。技术研发人员:欧礼敏,郑昕斌,李阿星受保护的技术使用者:福州丹诺西诚电子科技有限公司技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240724/174238.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表