一种智能环保节能型火化机系统及其火化方法与流程

- 国知局

- 2024-08-01 01:04:11

本发明属于火化设备的,具体地讲,是涉及一种智能环保节能型火化机系统及其火化方法。

背景技术:

1、火化机是指用于对遗体进行火化功能的设备,传统火化机结构主要由主燃烧室和二燃烧室组成,集中设置于一个钢结构壳体内,燃烧室主要由不同形状的耐火砖砌筑而成,二燃烧室位于主燃烧室的下方、上方或侧面。随着我国人口老龄化的逐步扩大,火化率逐年提高,殡仪馆火化机的火化任务与日俱增,未来我国火化机市场需求也将持续增长。

2、国外主流火化机生产厂家主要包括英国facultatieve technology,荷兰dfweurope,意大利vezzani,美国b&l cremation system等,综合各国火化机性能分析,国外火化机主燃室的炉膛长度、宽度和高度普遍在2400~2600mm、900~1200mm和800~1000mm范围内,主燃室容积大约为2~3m3,其主燃室的容积热负荷和截面热负荷分别为70~170kw/m3和150~400kw/m2。国内火化机生产厂家主要包括福寿园环保机械制造有限公司、威海航泰环保设备有限公司等,与国外火化机性能参数相比,国内火化机普遍尺寸相对较小而热负荷相对较大,这主要是由于国内火化机的火化时间普遍较短,通过提高炉膛的燃烧热负荷和燃烧热强度,加快遗体焚烧速率,缩短遗体火化时间。

3、然而,目前现有火化机的运行中还普遍存在诸多问题,例如主燃烧室的温度场不均匀,火化过程中能耗偏高;主燃烧室的密封效果不佳;二燃烧室普遍比较小,烟气停留时间不够,难以保证二噁英、一氧化碳的达标排放,但是如果为了确保二燃烧室内的停留时间,火化机的整体尺寸往往会加大很多;以及炉膛内的压力及温度自动化控制能力不足等。

4、因此,亟需开展智能环保型火化机项目研发,开发集智能、环保、经济、高效和安全于一体的新型火化机设备。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种智能环保节能型火化机系统及其火化方法,集智能、环保、经济、高效和安全于一体,具有简洁可靠,性能稳定,投资、运行成本和能耗低等优势。

2、本发明提供的技术方案如下:

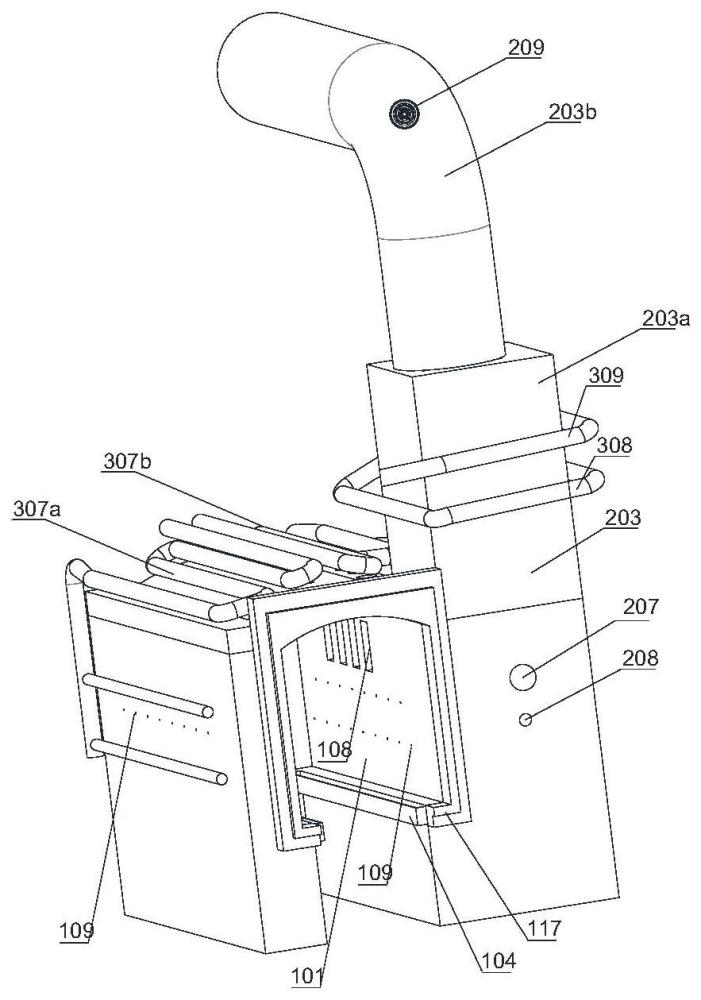

3、一种智能环保节能型火化机系统,包括火化炉、以及与所述火化炉配套设置的供风系统、供燃料系统,其中:

4、所述火化炉包括呈左右结构布置并连接于一体的主燃室和二燃室,所述主燃室包括炉膛、设置于所述炉膛前壁的炉门和设置于所述炉膛后壁的烧嘴a,所述炉膛的顶部设有若干顶风助燃风孔a,左、右侧壁设有若干侧风助燃风孔;所述炉膛的底部边缘向内设有炕床支撑沿,上方放置可转运的炕床;

5、所述二燃室包括依次连通的混风室、燃烧室和尾燃段,所述混风室与所述主燃室连接壁面上开设有若干烟气通道,用于将主燃室和二燃室连通,混风室的顶部设有若干顶风助燃风孔b;所述燃烧室位于混风室下方,所述燃烧室的后壁设有烧嘴b;所述尾燃段位于所述混风室和燃烧室的前侧,包括尾燃前段和尾燃后段,所述尾燃后段的出口端为火化炉的排烟口,所述尾燃后段的壁面设有烧嘴c。

6、所述供风系统包括烧嘴风机和助燃风机,所述烧嘴风机依次通过烧嘴风包和若干烧嘴风供风管线分别连接至所述烧嘴a、烧嘴b、烧嘴c,为烧嘴燃烧提供所需的空气;所述助燃风机依次通过助燃风包和若干助燃风供风管线分别连接至所述顶风助燃风孔a、顶风助燃风孔b、侧风助燃风孔,为主燃室和二燃室内提供助燃空气。

7、所述供燃料系统包括总燃油/气管线,以及连接于所述总燃油/气管线且分别与所述烧嘴a、烧嘴b、烧嘴c连接的各分燃油/气管线,各分燃油/气管线均并联设置与所述烧嘴a、烧嘴b、烧嘴c连接的烧嘴点火燃油/气管线。

8、本发明进一步设置为,所述火化机系统还包括与所述火化炉配套设置的炕床转运系统、冷却系统、监控系统,其中:

9、所述炕床转运系统包括轨道和沿着所述轨道运动的行走小车,以及驱动和控制所述行走小车运动的伺服电机和升降、前进后退机构。

10、所述冷却系统包括机械手、设于炕床上的集气罩,以及依次与所述集气罩连通的过滤器、冷却风机。

11、所述监控系统包括转运车监控、炉门监控、遗骨冷却监控、尾气排放烟囱监控、以及设置于主燃室炉膛内的炉内监控,所述炉内监控优选为可伸缩电视监控镜头,设置于主燃室炉膛的后壁上。

12、本发明进一步设置为,所述主燃室炉膛的长度为2.0~2.5m,宽度为0.7~0.9m,高度为0.9~1.2m,体积为1.26~2.7m3,燃烧器功率范围为211~515kw,容积负荷为约167.5~190.7kw/m3。

13、本发明进一步设置为,所述炉门与所述主燃室炉膛前壁通过铰链连接,炉门内侧设置密封圈,优选为石墨盘根密封圈;所述主燃室炉膛前壁外侧安装有钢制炉门架,所述炉门同时吊装于所述钢制炉门架上,有利于提高装置的稳定性并且便于操作。

14、本发明进一步设置为,所述炕床支撑沿优选设置于所述主燃室炉膛底部的左、右侧壁和后壁边缘处;所述炕床支撑沿的上表面设有密封垫,优选为石墨盘根密封垫,当所述炕床通过转运降落至所述炕床支撑沿上时,利用自身重力将所述密封垫压紧密封;所述炕床支撑沿的内侧焊接沙封钢槽,所述沙封钢槽内设置细沙,所述炕床底部安装与所述砂封钢槽位置对应的沙刀,沙刀插入砂封钢槽内形成沙封,起到二次密封的作用,提高主燃烧室炉膛底部的密封性,保证焚化烟气不外漏,可解决现有火化机主燃烧室密封效果不佳、炕床漏风漏灰等问题,保证炉膛温度,减少能耗,改善操作环境。

15、更进一步的,所述主燃室炉膛的下方设有耐温密封帘,当火化结束将炕床转运移出主燃室后,为节约能源,利用所述耐温密封帘将移出炕床后炉膛底部留下的空间密封。

16、本发明进一步设置为,所述烧嘴a设置于主燃室炉膛后壁的下部,与水平方向呈15°~25°角度向下插入后壁,具体插入角度可调节,便于主燃室内的充分燃烧。所述烧嘴b设置于所述二燃室的燃烧室后壁的下部,呈水平方向插入燃烧室中,对焚烧烟气进行再次燃烧,用于消烟并减少co和有机污染物vocs的产生。

17、本发明进一步设置为,所述二燃室的尾燃段的截面为圆形或方形,所述尾燃前段为低碳化硅质低气孔粘土砖砌加外保温的结构,所述尾燃后段为不锈钢内保温的结构,即本发明将设有所述烧嘴c的尾燃后段设置于火化炉的出口烟道部分,确保二燃室内烟气停留时间不小于2s,降低焚烧污染物二噁英和有机污染物vocs的产生量的同时显著减小火化炉的整体尺寸,减少占地空间,且结构更灵活,便于布置。

18、本发明进一步设置为,所述二燃室的混风室的壁面设有尿素喷枪,所述尿素喷枪与尿素溶液管线和空气压缩机连接,利用压缩空气将尿素溶液雾化后通过所述尿素喷枪喷入混风室内,利用二燃室内的高温烟气的合适温度场,热解尿素溶液生产氨抑制二噁英的生成,同时进行sncr脱硝反应,降低火化炉出口烟气中氮氧化物的含量。

19、本发明进一步设置为,所述主燃室炉膛设置的侧风助燃风孔优选设置为呈上下两排,且左右侧壁对称设置,每排设置5~20个,每个侧风助燃风孔的孔径范围为6~10mm,均与水平方向呈10°~30°角度向下,将助燃空气从左右侧壁送入主燃室1炉膛内。所述顶风助燃风孔a和顶风助燃风孔b优选设置为呈一排布置,数量设置为5~20个,每个顶风助燃风孔a和顶风助燃风孔b的孔径范围为15~35mm,将助燃空气从顶部送入主燃室炉膛和二燃室的混风室内。

20、更进一步的,所述主燃室炉膛的顶部还设置了若干高压风孔,通过高压空气管与空气压缩机连接,在火化焚烧后期由空气压缩机为炉膛内提供高压空气,对不易焚化的部分进行高压焚化,以提高焚化效率,同时降低能耗。

21、本发明进一步设置为,所述供风系统还包括设置于所述二燃室尾燃段的烟道外壁上的顶风预热器a、顶风预热器b,其两端分别通过供风管线与所述助燃风包以及所述顶风助燃风孔a、顶风助燃风孔b连接,用于利用二燃室尾燃段内高温烟气烟道的辐射热将助燃空气预热并由供风管线分配后,通过各个顶风助燃风孔送入主燃烧室和二燃室内。

22、更进一步的,所述供风系统还包括设置于所述主燃室炉顶和外侧壁上的侧风预热器,其两端分别通过供风管线与所述助燃风包以及所述侧风助燃风孔连接,用于利用主燃室的炉顶壁和侧壁的辐射热将助燃空气预热并由供风管线分配后,通过各个侧风助燃风孔送入主燃烧室内。

23、优选的,设置两组侧风预热器,一组对应火化炉外侧壁上的侧风助燃风孔,另一组对应埋设于主燃室和二燃室连接内墙壁内的侧风助燃风孔,通过左右两侧为主燃室提供预热后的助燃空气。

24、本发明进一步设置为,所述火化机系统还设有若干测控仪表,用于对火化过程中的温度、压力、氧含量等参数进行监测和调控,其中:

25、所述烟气通道的顶部设置有氧含量分析仪a和热电偶a,由顶部插入所述主燃室至二燃室的联通通道内,用于测量主燃室内焚化烟气的氧含量和烟气温度,通过联锁自动调节控制烧嘴a所需燃料的用量和主燃室内助燃风的用量。优选的,所述热电偶a设置为两个。

26、所述二燃室的尾燃段前壁设置有氧含量分析仪b和热电偶b,水平插入所述尾燃段的腔室内,用于测量二燃室内燃烧烟气的氧含量和烟气温度,并通过联锁自动调节控制烧嘴b、烧嘴c所需燃料的用量和二燃室内助燃风的用量。

27、所述主燃室炉膛的后壁设置压力表,用于测量主燃室内的压力,并通过与火化炉排烟口连接的变频引风机频率联锁,保证火化炉内压力控制在-30~-10pa的微负压工作条件,防止火化炉烟气泄露,同时保证所有烟气送至尾气处理系统处理。

28、更进一步的,所述主燃室炉门以及炉膛后壁下部的中间设有观察门,所述观察门上设置有观察孔,用于焚化时人工观察火焰和燃烧情况。为了远程操作,配合所述炉内监控,以观察主燃室炉膛内的焚化情况。

29、本发明进一步设置为,所述火化炉的本体为低碳化硅质低气孔粘土砖砌结合浇筑料的结构。所述火化炉的外墙和炉顶均采用硅酸铝保温材料保温,保温厚度为50~150mm;所述主燃室的炉门框、拱顶、混风室的拱顶和底板、侧风助燃风孔、尿素喷枪的安装孔、烧嘴a、烧嘴b、烧嘴c的安装孔以及观察孔均采用浇筑料铺砌,所述烟气通道、炕床支撑沿采用莫来石浇注料,具有耐高温、耐腐蚀、高强度的特点,适用温度可达1680℃。

30、本发明还提供了一种采用所述智能环保节能型火化机系统的火化方法,包括如下步骤:

31、(1)将遗体放置于炕床上并转运至主燃室炉膛内,关闭炉门;

32、(2)主燃室和二燃室中的烧嘴依次点火,并观察火化炉内燃烧情况;

33、(3)利用主燃室和二燃室内设置的测控仪表对火化炉内的温度、氧含量、压力进行监测与调控;

34、(4)火化结束后,关闭火化机系统,将炕床移出。

35、具体而言,所述步骤(1)包括如下步骤:将遗体放置于所述炕床上,由所述炕床转运系统的行走小车在伺服电机的控制下将其运入所述主燃室炉膛内并落在所述炕床支撑沿上,行走小车退出;所述炕床依靠自身重力将炕床支撑沿上表面的密封垫压紧密封,同时所述炕床底部沙刀插入所述砂封钢槽内形成沙封,起到二次密封的作用,保证焚化烟气不外漏。遗体送入主燃室炉膛内后,关闭火化炉炉门。

36、所述步骤(2)包括如下步骤:

37、启动运行所述烧嘴风机和助燃风机,并启动主燃点火顺控程序,联动打开总燃油/气管线电磁阀和主燃烧嘴点火燃油/气管线电磁阀、主燃烧嘴风调节阀,烧嘴a的点火变压器点火,当主燃室火焰检测器检测到着火信号后,打开主燃油/气管线电磁阀并延时3~4s后,关闭主燃烧嘴点火燃油/气管线电磁阀,烧嘴a的点火变压器熄火。通过观察门和炉内监控观察燃烧情况。

38、然后启动二燃点火顺控程序,联动打开二燃烧嘴点火燃油/气管线电磁阀b、c,以及二燃烧嘴风调节阀b、c;所述烧嘴b、c的点火变压器点火,当二燃室火焰检测器检测到着火信号后,打开二燃油/气管线电磁阀b、c并延时3~4s后,关闭所述二燃烧嘴点火燃油/气管线电磁阀b、c,烧嘴b、c的点火变压器熄火。

39、所述步骤(3)中,包括对火化炉主燃室内温度的、氧含量、压力的监测与调控,二燃室内温度、氧含量的监测与调控。各参数的调控过程分别如下所示:

40、主燃室温度:主燃室炉膛的燃烧温度一般在850~1000℃区间内,通过主燃室至二燃室的烟气通道上设置的热电偶a测得主燃室内的烟气温度,根据温度显示自动调节所述主燃烧嘴风调节阀的开度,当所述热电偶a设置为两支时,以两支热电偶测量数据的平均值为基准调节。根据所述主燃烧嘴风调节阀的开度,使与主燃室连接的烧嘴风供风管线压力变化,通过连接在烧嘴风供风管线上的引压管感知压力变化后继而调节主燃油/气管线电磁阀的开度,调节燃油/气量的大小,从而调节主燃室内的温度。

41、主燃室氧含量:主燃室内氧含量控制为4%~14%,可控制为8%~14%范围内,也可控制为4%~6%范围内。主燃室的烧嘴点火后,主燃顶风调节阀和主燃侧风调节阀a、b的开度为0%,随着火化的进行开度逐渐增大;然后根据主燃室至二燃室的烟气通道上设置的氧含量分析仪a监测主燃室内的烟气氧含量,对主燃顶风调节阀和主燃侧风调节阀a、b的开度进行调节,通过进风量的变化从而调节主燃室内的氧含量。

42、主燃室压力:主燃室炉膛内的压力控制为-50~-10pa的微负压条件下,优选为-30~-10pa范围内。通过主燃室的压力表监测主燃室炉膛内的压力,并且与变频引风机频率联锁,与其频率构成比例调节。

43、二燃室温度:二燃室内的温度控制为不低于850℃,通过二燃室的热电偶b测得二燃室内的烟气温度,根据温度自动调节二燃烧嘴风调节阀b、c的开度。根据所述二燃烧嘴风调节阀b、c的开度,使与二燃室连接的烧嘴风供风管线压力变化,通过连接在烧嘴风供风管线上的引压管感知压力变化后继而调节二燃油/气管线电磁阀b、c的开度,调节燃油/气量的大小,从而调节二燃室内的温度。

44、二燃室氧含量:二燃室内氧含量控制为4%~14%,可控制为9%~14%范围内,也可控制为4%~6%范围内。二燃室的烧嘴点火后,将二燃顶风调节阀的开度调整为40%~60%,随着火化的进行开度逐渐减小;或者在此基础上,根据二燃室内设置的氧含量分析仪b监测二燃室内的烟气氧含量,对二燃顶风调节阀的开度进行调节,通过进风量的变化从而调节二燃室内的氧含量。

45、所述步骤(4)包括如下步骤:

46、当火化完成后,启动火化结束程序,联动关闭主燃油/气管线电磁阀,主燃顶风调节阀和主燃侧风调节阀a、b,主燃烧嘴风调节阀;然后联动关闭所述总燃油/气管线电磁阀,关闭所述二燃油/气管线电磁阀b、c,关闭二燃顶风调节阀,二燃烧嘴风调节阀b、c;停止所述烧嘴风机和助燃风机,停止引风机。

47、具体的,所述步骤(3)中各参数的控制方法可采用下述控制方法:

48、主燃室温度:当所述热电偶a测量的温度小于850℃时,将主燃烧嘴风调节阀的开度调整为100%;当所述热电偶a测量的温度显示为850~900℃时,将主燃烧嘴风调节阀的开度调为70%~80%;当所述热电偶a测量的温度大于900℃时,根据温度的变化将主燃烧嘴风调节阀的开度相应调节,温度升高时开度相应减小,温度降低时开度相应增大,具体为温度每变化10℃,主燃烧嘴风调节阀的开度相应调节±(5%~15%)。

49、主燃室氧含量:当所述氧含量分析仪a的显示数值为8%~10%,优选为9%时,开始根据氧含量分析仪a的显示数值调节主燃顶风调节阀和主燃侧风调节阀a、b的开度,氧含量每增加或减少1%时,开度相应的减少或增加3%~10%,从而将主燃室内氧含量控制为8%~14%之间。或者,

50、当所述氧含量分析仪a的显示数值为4%~6%,优选为5%时,开始根据氧含量分析仪a的显示数值调节主燃顶风调节阀和主燃侧风调节阀a、b的开度,氧含量每增加或减少1%时,开度相应的减少或增加3%~10%,从而将主燃室内氧含量控制为4%~6%之间。

51、主燃室压力:当所述压力表测得的压力大于-10pa时,增加引风机的变频器频率;当测得的压力小于-50pa,优选为小于-30pa时,减小引风机的变频器频率;当测得的压力在-50~-10pa范围内,优选为-30~-10pa范围内时,引风机的变频器频率恢复至常态。

52、二燃室温度:当所述热电偶b测量的温度小于900℃时,将二燃烧嘴风调节阀b、c的开度调整为100%;当所述热电偶b测量的温度显示为900℃时,将二燃烧嘴风调节阀b、c的开度调为70%~80%;当所述热电偶b测量的温度大于900℃时,根据温度的变化相应调节开度,温度升高时开度相应减小,温度降低时开度相应增大,具体为温度每变化10℃,二燃烧嘴风调节阀b、c的开度相应调节±(5%~15%);并且当所述热电偶b测量的温度大于900℃后再次降低至900℃或小于900℃时,同样以前述温度大于900℃时的调控规律调节。

53、二燃室氧含量:二燃室的烧嘴点火后,在火化时间0~7分钟内将二燃顶风调节阀的开度调整为50%;火化时间7~18分钟内开度调整为45%;火化时18~30分钟内开度调整为40%;火化时间30~50分钟内开度调整为35%;火化时间50~60分钟内开度调整为30%;火化时间60分钟后开度调整为25%。或者,

54、在上述控制的基础上,当所述氧含量分析仪b的显示数值为9%~11%范围内时,开始根据氧含量分析仪b的显示数值调节二燃顶风调节阀的开度,从而控制二燃室内的氧含量;当氧含量为9%~11%时,二燃顶风调节阀的开度恒定不变;当氧含量大于11%时,每增加1%时,开度相应减少3%~10%;当氧含量小于9%时,每减少1%时,开度相应增加3%~10%。从而将二燃室内的氧含量控制为9%~14%之间。或者,

55、在上述控制的基础上,当所述氧含量分析仪b的显示数值为4%~6%范围内时,开始根据氧含量分析仪b的显示数值调节二燃顶风调节阀的开度,从而控制二燃室内的氧含量;当氧含量为4%~6%时,二燃顶风调节阀的开度恒定不变;当氧含量大于6%时,每增加1%时,开度相应减少3%~10%;当氧含量小于4%时,每减少1%时,开度相应增加3%~10%。从而将二燃室内的氧含量控制为4%~6%之间。

56、与现有技术相比,本发明的有益效果在于:

57、(1)本发明解决了目前火化机主要存在的主燃烧室温度场不均匀、密封效果不佳、能耗偏高、压力温度自动化控制不足、烟气氮氧化物偏高及二燃烧室烟气停留时间不足问题,所述智能环保节能型火化机系统简洁可靠,性能稳定,投资、运行成本和能耗低。

58、(2)本发明的主燃室的炕床采用双重密封结构,通过密封垫压紧密封,并且采用沙封方式,在主燃烧室内设置沙封槽,通过沙封增加主燃烧室的密封性,解决了现有火化机主燃烧室密封效果不佳、炕床漏风漏灰等问题,保证炉膛温度,减少能耗,改善操作环境。而且,炕床下方设置的耐温密封帘可以在炕床移出主燃室后,将移出炕床留下的空间密封,进一步节约能源。

59、(3)本发明在主燃室炉膛上设置左右对称的多个侧风助燃风孔,在主燃室和二燃室炉膛顶部设置多个顶风助燃风孔,增加了助燃风的开孔密度,缩小了助燃风孔径,有利于主燃室内的风量分配和烟气流场的均匀分布,增加了主燃室烟气停留时间,保证焚化效果,以及有利于二燃室内的混风,使炉膛风分布均匀,保证焚化充分的同时可进一步降低焚化污染物的产生量。

60、而且,本发明在主燃室顶部炉壁又设置的若干高压风孔,在焚化后期向主燃室炉膛内通入高压空气,对不易焚化的部分进行高压分化,以提高焚化效率,同时减少能耗。

61、(4)本发明设置的顶风、侧风预热器,提前预热进入主燃室与二燃室的助燃空气,利用炉膛焚化辐射热和高温烟气辐射热对助燃空气进行预热,减少冷空气对炉膛温度的影响,降低了能耗。

62、(5)本发明优化了二燃室结构,将二燃室设置为分段式炉膛结构,设置混风室,并将燃烧室和尾燃段分段设置。所述混风室将来自主燃室的烟气在此与助燃顶风充分混合,同时分离焚化陪葬品产生的大颗粒粉尘,停炉时,粉尘可经混风室底清灰口清除;所述燃烧室和尾燃段分段设置,优化烟气通路,确保烟气停留时间不小于2s的同时,使二燃室的布置灵活,从而缩小火化炉整体尺寸,减少占地空间。

63、(6)本发明在二燃室的混风室内设置尿素喷枪,压缩空气将尿素溶液雾化后通过尿素喷枪喷入混风室内,利用二燃烧室的高温烟气的合适温度场,将尿素溶液热解生成氨抑制二噁英的生成,同时进行sncr脱硝反应,降低火化炉出口烟气中氮氧化物的含量。

64、(7)本发明采用高效控氧燃烧技术,在主燃室和二燃室连接通道的顶部设置有氧含量分析仪a和热电偶a,通过测量主燃室焚化烟气的氧含量和烟气温度,自动调节控制烧嘴所需燃料的用量和主燃室助燃风的用量,使主燃烧室炉膛的氧含量控制为4%~14%,优选为4%~6%内,温度控制在850~1000℃内,保证焚化效果的同时达到节能目的。

65、在二燃室的尾燃段设置氧含量分析仪b和热电偶b,通过测量二燃室燃烧烟气的氧含量和烟气温度,自动调节控制烧嘴所需燃料的用量和二燃室助燃风的用量,使二燃室可以充分燃烧主燃室未燃尽的烟气,消烟并减少co和有机污染物vocs的产生,可防止二燃室空气量过大,保证二燃室温度。使二燃室的氧含量控制为4%~14%,优选为4%~6%内,温度控制不小于850℃。

66、(8)本发明优化了火化炉的结构、形状设计,在主燃室后壁上设置远传压力表,通过测量主燃室的压力,与变频引风机频率联锁,保证炉膛内压力控制在-30~-10pa的微负压工作条件,防止火化炉烟气泄露,同时保证所有烟气送至尾气处理系统处理。

67、(9)本发明在火化炉关键位置设置压力表、温度仪表、氧含量分析仪等自动控制仪表、电视监控系统,可实现智能化、自动化、远程操控运行,并把火化不同阶段数据化,大量减少火化操作人员工作量,改善火化操作人员的工作环境。

本文地址:https://www.jishuxx.com/zhuanli/20240724/203683.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。