一种液中焚烧协同气化的固废处理系统及方法与流程

- 国知局

- 2024-08-01 01:21:07

本发明属于固危废处理及高盐废液焚烧领域,具体涉及一种液中焚烧协同气化的固废处理系统及方法。

背景技术:

1、根据中国化工环保协会的统计,每年化工行业废盐产生量在1000万吨以上,且绝大多数以高盐废液的形式存在。我国高盐废液贮存量大,目前主要处置方式为填埋。目前国内填埋场大部分为柔性填埋场,根据《危险废物填埋污染控制标准》gb 18598-2019,水溶性盐总量小于10%的固体废物才可进入柔性填埋场,因此高盐废液未经预处理无法进入柔性填埋场。现有的高盐废液预处理后一般无法满足上述要求,只能进入刚性填埋场或综合利用,而刚性填埋场库容小,建设成本高,处置费用昂贵。目前,高盐废液常见的处理技术包括物理化学法和热化学法,通过对废盐中有毒有害物质的去除,使其满足后续废盐无害化处置或资源化回收再利用的条件。但现有的废液焚烧工艺主要存在设备易结焦堵塞、燃烧不够充分、流程繁杂冗长等问题。针对上述高含盐含氟废液,采用炉型适配废液燃烧、热值充分利用、一体化程度高的工艺对推动行业健康发展具有重要意义。

2、cn 202210141569.4公开了一种有机废液焚烧处理方法及装置,包括对有机废液进行焚烧处理的废气焚烧炉以及与废气焚烧炉管路连接的废液蒸发器,空气经主风机引入废气焚烧炉,有机废液经管路输送进入废液蒸发器的废液换热管,与废气焚烧炉输送来的净化气与热风的混合早气进行热交换,使得有机废液温度升高,有机成分挥发速率加快,挥发出的成分在焚烧炉内燃烧分解。但该工艺仅适用于有机废液的焚烧,无法处理高含氟含盐废液,且易出现炉内结焦、喷嘴堵塞等问题。cn202111323155.5公开了一种氟化氨废液焚烧处理方法及其处理装置,通过在助燃风机上增加加药结构,,将氢氧化钙粉末加入到助燃空气内形成混合空气,在氟化氨废液输入到回转窑之前将混合空气与氟化氨废液混合进行化学反应,去除一部分氟元素,可以进一步降低后端烟气净化系统的压力,也能够确保废液和废气达到排放标准。,但该系统使用氢氧化钙作为药剂,使得助燃混合气的热值降低,且废液燃烧本身热值不高,需投加大量燃料,并未解决燃烧不够充分的问题。cn202010371994.3公开了一种乙二醇装置废气废液焚烧处理系统及方法,包括依次连通的废气废液储存装置、介质输送单元、焚烧单元、一体化尾气处理单元、排放单元,其中一体化尾气处理单元包括依次连接的scnr脱硝段、余热锅炉,余热锅炉的气道内依次设置蒸发段、scr脱硝反应器、省煤器,用于对烟气依次进行scnr脱硝、换热降温、scr脱硝、余热回收,具有废气废液的充分燃烧、焚烧处理系统运行安全稳定、烟气达标无害化排放等优点,但该工艺流程繁杂冗长,不够简洁。总体来看,废液焚烧工艺主要存在设备易结焦堵塞、燃烧不够充分、流程繁杂冗长等问题。

技术实现思路

1、为了解决上述讨论的问题,本发明公开一种液中焚烧协同气化的固废处理系统及方法,解决了目前废液焚烧过程中设备易结焦堵塞、燃烧不够充分、流程繁杂冗长等问题,并将危废处理系统与洗涤冷却塔系统进行集成,提高可燃气品质的同时减轻后续烟气处理的压力,实现固废热值的高效回收、废液的充分焚烧以及烟气的深度净化。

2、为达到上述目的,本发明的技术方案如下:

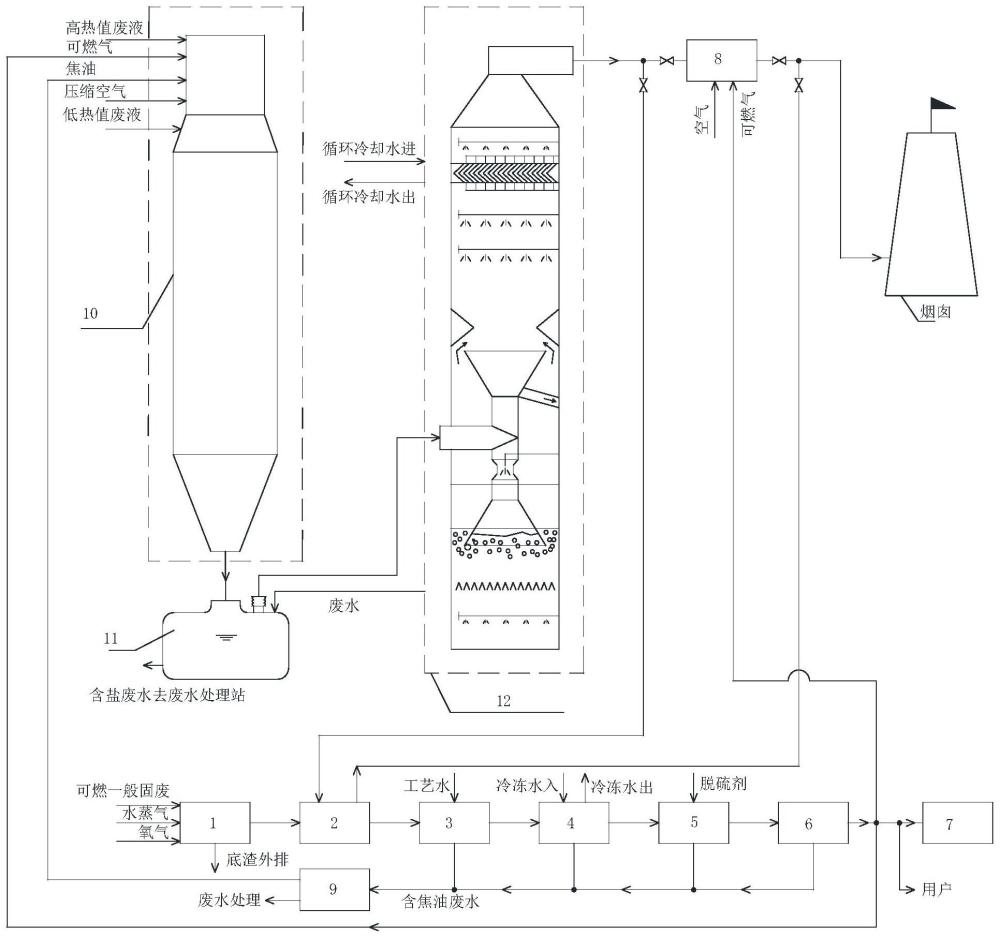

3、一种液中焚烧协同气化的固废处理系统及方法,所述系统包括气化炉(1)、煤气冷却器(2)、减温塔(3)、除水器(4)、煤气脱硫装置(5)、电气滤清器(6)、气柜(7)、再热器(8)、油水分离器(9)、四段式液中焚烧炉(10)、急冷罐(11)、洗涤冷却塔系统(12)。

4、可燃的一般固废经加料机送入气化炉(1),同时通入水蒸气、少量氧气进行不充分燃烧,产生底渣与可燃气,其中底渣外排离开气化炉(1)。气化炉(1)出气口与煤气冷却器(2)进口相连,煤气冷却器(2)出口与减温塔(3)进口相连,气化炉(1)产生的可燃气进入煤气冷却器(2)与低温烟气换热,进行初步降温以避免高温可燃气对后续装置的损害,随后进入减温塔(3)与工艺水进行降温。减温塔(3)出气口与除水器(4)进气口相连,降温后的可燃气由减温塔(3)进入除水器(4),除水器(4)中循环通入冷冻水,可燃气中的水分子与冷冻水管接触冷凝,从而去除水分。除水器(4)出气口与煤气脱硫装置(5)进气口相连,去除水分后的可燃气由除水器(4)进入煤气脱硫装置(5),与其中的脱硫剂充分接触,去除其中的硫化氢。煤气脱硫装置(5)出气口与电气滤清器(6)进气口相连,可燃气经煤气脱硫装置(5)进入电气滤清器(6),深度去除可燃气中的焦油。电气滤清器(6)出气口与气柜(7)进气口、再热器(8)进气口、四段式液中焚烧炉(10)进气口、用户相连,可燃气深度去除焦油后实行分流,可供给用户和四段式液中焚烧炉(10)使用进行燃烧,也可进入气柜(7)暂存,剩余的可燃气经再热器(8)升温去除有害物质后,通过烟囱进行排放。在此过程中,减温塔(3)、除水器(4)、煤气脱硫装置(5)、电气滤清器(6)的污水出口与油水分离器(9)污水进口相连,减温塔(3)、除水器(4)、煤气脱硫装置(5)、电气滤清器(6)中产生的含油污水排入油水分离器,油水分离后得到焦油与废水,其中废水进入废水处理装置进行处理。油水分离器(9)出口与四段式液中焚烧炉(10)进口相连,油水分离器(9)分离得到的焦油送入四段式液中焚烧炉(10)中,与来自电气滤清器(6)的可燃气和通入四段式液中焚烧炉(10)的压缩空气一同辅助高热值废液与低热值废液的燃烧。四段式液中焚烧炉(10)出气口与急冷罐(11)进气口相连,四段式液中焚烧炉(10)产生的烟气进入急冷罐(11)进行冷却除盐,产生的含盐废水送至废水处理站。急冷罐(11)出气口与洗涤冷却塔系统(12)进气口相连,烟气经急冷罐(11)进入洗涤冷却塔系统(12),进行除尘、净化与除雾,同时洗涤冷却塔系统(12)出水口与急冷罐(11)进水口相连,洗涤冷却塔系统(12)产生的浆液作为急冷液进入急冷罐(11),使烟气降温。洗涤冷却塔系统(12)出气口与煤气冷却器(2)、再热器(8)进气口相连,烟气一部分作为冷却气供给煤气冷却器(2)使用,另一部分进入再热器(8)升温去除有害物质,随后通过烟囱进行排放。

5、所述洗涤冷却塔系统(12)包括文丘里管(1201)、烟气入口烟道(1202)、立管(1203)、密封板(1204)、喉管(1205)、烟气扩管(1206)、气流分布板(1207)、浆液稳定层(1208)、锥段(1209)、第一喷淋层(1210)、第二喷淋层(1211)、冷凝除雾器(1212)、高位水箱(1213)、循环泵(1214)、冷凝液收集罩(1215)、导液管(1216)、液位控制阀(1217)、浆液扰动喷管(1218)、排水泵(1219)、第一旁路阀(1220)、第二旁路阀(1221)、除雾器冲洗喷淋层(1222)。

6、洗涤冷却塔系统(12)中下部设置文丘里管(1201),文丘里管(1201)自上而下结构依次为冷凝液收集罩(1215)、导液管(1216)、密封板(1204)、立管(1203)、烟气入口烟道(1202)、喉管(1205)、烟气扩管(1206)、气流分布板(1207)。冷凝液收集罩(1215)位于文丘里管(1201)顶部,与立管(1203)的交界处由密封板(1204)分隔,密封板(1204)上方设有导液管(1216)。立管(1203)位于冷凝液收集罩(1215)与喉管(1205)中间,与喉管(1205)相连通。烟气入口烟道(1202)位于立管(1203)中部,并垂直于立管(1203),延伸至洗涤冷却塔系统(12)外部。喉管(1205)位于立管(1203)与烟气入口烟道(1202)的下方,连通立管(1203)与烟气扩管(1206)。气流分布板(1207)与烟气扩管(1206)一体,并位于文丘里管(1201)底部。

7、洗涤冷却塔系统(12)接受来自急冷罐(11)的烟气,从烟气入口烟道(1202)进入文丘里管(1201)的立管(1203),受到密封板(1204)的阻挡从而向下运动进入喉管(1205),使得烟气流速增加并与碱液发生惯性碰撞,随后进入烟气扩管(1206),烟气扩管(1206)浸泡在浆液上清液中,烟气进入浆液上清液,与其中的灰尘分离,并通过气流分布板(1207)进行扩散。浆液浊液与上清液由浆液稳定层(1208)进行分隔,烟气从气流分布板(1207)中扩散时受浆液稳定层(1208)阻挡,不会影响到浆液稳定层(1208)下方的浆液浊液。锥段(1209)位于文丘里管(1201)的上方,烟气通过气流分布板(1207)后向上扩散离开浆液上清液,经过文丘里管(1201)外部空隙,绕过锥段(1209)继续向上运动。第二喷淋层(1211)位于锥段(1209)的上方,第一喷淋层(1210)位于第二喷淋层(1211)的上方,烟气在锥段(1209)与第一喷淋层(1210)、第二喷淋层(1211)的中间区域与第一喷淋层(1210)、第二喷淋层(1211)喷淋的碱液充分接触净化除尘。冷凝除雾器(1212)位于第一喷淋层(1210)的上方,烟气经两级喷淋净化除尘后进入冷凝除雾器(1212)除去水分,随后离开洗涤冷却塔系统(12)进入再热器(8)去除有害物质。

8、洗涤冷却塔系统(12)设有碱液循环系统,用于烟气净化的碱液投加至洗涤冷却塔系统(12)外部的高位水箱(1213)中暂存。高位水箱(1213)出水口与循环泵(1214)进口相连,循环泵(1214)出口与第一喷淋层(1210)、第二喷淋层(1211)进水口相连,高位水箱(1213)中暂存的碱液由循环泵(1214)泵入第一喷淋层(1210)、第二喷淋层(1211)对烟气进行喷淋净化。锥段(1209)位于冷凝液收集罩(1215)的上方,与烟气接触过的碱液被锥段(1209)阻挡落入冷凝液收集罩(1215)或直接落入冷凝液收集罩(1215)被收集。冷凝液收集罩(1215)底部与导液管(1216)相连,导液管(1216)与高位水箱(1213)进水口相连,被冷凝液收集罩(1215)收集的碱液通过导液管(1216)进入高位水箱(1213),实现碱液的循环使用。高位水箱(1213)底部与液位控制阀(1217)进口相连,液位控制阀(1217)出口与喉管(1205)进水口相连,高位水箱(1213)中的循环碱液经液位控制阀(1217)进入喉管(1205),与烟气同向接触并流经烟气扩管,最后落入洗涤冷却塔系统(12)下部区域,形成一段浆液,浆液的液位高度由液位控制阀(1217)进行控制。浆液中的携带烟气除尘中的灰尘与小颗粒,其上部的灰尘与小颗粒沉淀落入底部,因此浆液上部澄清、下部浑浊。浆液浊液与上清液由浆液稳定层(1208)进行分隔,浆液稳定层(1208)下方设有浆液扰动喷管(1218),洗涤冷却塔系统(12)底部外接排水泵(1219),排水泵(1219)出水口与第一旁路阀(1220)、第二旁路阀(1221)进水口相连,第一旁路阀(1220)出水口与浆液扰动喷管(1218)进水口相连,洗涤冷却塔系统(12)底部的浆液浊液由排水泵(1219)进行运送,一部分通过第一旁路阀(1220)进入浆液扰动喷管(1218)进行喷洒搅动,使浆液浊液中的灰尘与小颗粒不至于沉淀堵塞,另一部分通过第二旁路阀(1221)作为急冷液排入急冷罐(11)。

9、所述冷凝除雾器(1212)位于洗涤冷却塔系统(12)上部,具体位置为第一喷淋层(1210)、第二喷淋层(1211)的上方。冷凝除雾器(1212)设置有多个横向v形通道结构,包括多个烟气通道与循环水通道,两者间隔分布。烟气自下而上通过循环水通道之间的烟气通道,同时循环水自上而下通过循环水通道,实现烟气中水分的冷凝。除雾器冲洗喷淋层(1222)位于冷凝除雾器(1212)上方,定期喷洒工艺水以清洗冷凝除雾器(1212)附着的颗粒与灰尘,随后工艺水落入冷凝液收集罩(1215),并通过导液管(1216)作为补充的水分进入高位水箱(1213)。

10、所述气流分布板(1207)是烟气扩管(1206)的底部结构,浸没在浆液上清液中,具体形式为圆形板片,板面均匀且密集的布置大量圆孔。烟气自上而下通过气流分布板(1207),被大量圆孔分散至浆液上清液进而鼓泡从浆液中释放,实现烟气的均匀布气。

11、所述浆液稳定层(1208)位于洗涤冷却塔系统(12)下部浆液浊液与上清液之间,层面采用多个倒v形屋顶结构,屋顶结构底部为浆液通道,使浆液浊液与上清液连通。浆液稳定层(1208)的主要作用为分隔浆液浊液与上清液,使浆液上清液中烟气的布气与浆液浊液中浆液的搅动互不干涉,防止浊液中的灰尘、颗粒重新进入烟气。

12、本发明的有益效果:

13、1、可实现高含氟含盐废液的充分焚烧。该系统设有四段式液中焚烧炉,利用独特的炉型结构,使焚烧时废液分布于中心区域不发生碰壁,避免了常规焚烧炉处理高含氟含盐废液时产生的炉内结焦、喷嘴堵塞等问题。同时进炉前对高热值废液与低热值废液进行区分,并补充固废气化过程中分离得到的可燃气与焦油作为燃料,确保废液中有害物质充分焚毁,实现高含氟含盐废液的高效焚烧。

14、2、利用固废热值燃烧废液,实现燃料解耦分质利用。该系统将固废处理与废液焚烧相结合,利用气化炉对固废进行气化,使其热值得到转化,并对过程中产生的可燃物质进行解耦分质,得到可燃气与焦油。由于与焦油分离,使得可燃气品质提升、运用范围大幅拓宽,可作为液中焚烧炉、烟气再热器等设备的燃料,富裕部分可通过气柜进行存储或供给用户。

15、3、开发了一种一体化烟气洗涤塔,可在一座塔体内实现烟气除尘、脱酸、除雾脱水作用。塔体主要采用文丘里管作为核心结构对烟气进行除尘,并通过碱液喷淋对烟气进行脱酸净化与冷却,以冷凝的方式进行除雾,简化流程的同时提高了净化效率,设备具有占地小、组合功能全面等优点。

16、4、充分利用固废气化炉及液中焚烧炉各自优势实现固废与废液解耦处置。该系统将危废处理与烟气净化进行集成,在产生可燃气的过程中就对其组分进行净化与除杂,提高可燃气品质的同时减轻后续烟气处理的压力。此外,相较常规回转窑协同处置废液系统,该系统完全实现固废处置与废液处置解耦,利用气化炉和液中焚烧炉分别解决固废和高含氟含盐废液无害化处置问题,最大限度发挥各自系统处理优势,同时彻底避免回转窑废液掺比30%瓶颈问题及掺烧时窑尾低熔点盐结焦堵塞问题。

17、5、全套系统节能减排。该处理系统以高热值废液、固废气化的可燃气与焦油等作为燃料,代替了天然气,大幅减少了化石能源的使用。同时系统使用净化烟气作为可燃气降温的换热气,使用去焦油的可燃气作为净化烟气再热的燃料,实现了余热资源的利用,节约系统的能耗。此外,洗涤冷却塔系统的浆液可作为急冷液回用至急冷罐,减少系统的排放。

本文地址:https://www.jishuxx.com/zhuanli/20240724/204733.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表