燃烧器和用于其制造的方法与流程

- 国知局

- 2024-08-01 01:21:01

本发明涉及一种用于涡轮的燃烧器以及一种用于制造这样的燃烧器的方法,所述燃烧器具有多个弯曲涡流通道,流过涡流通道的燃料-空气混合物通过该弯曲涡流通道受到涡流。

背景技术:

1、燃烧器(例如用于燃气涡轮的燃烧器)利用燃气作为燃料,使得在燃烧器中燃气-空气混合物或一般地燃料-空气混合物大部分被燃烧。

2、原则上,在燃烧器中使用液体燃料也是可能的。

3、低污染物燃烧器通常在燃烧之前混合空气和燃料,以便避免温度峰值和因此污染物排放。

4、为此,在现有技术中一般使用设计为涡流流动的燃烧器的燃烧器,该燃烧器使用径向或轴向的涡流级联,以便向燃料-空气混合物施加涡流。

5、在高反应性燃料(例如氢)的情况下,低污染物燃烧是困难的,因为燃料-空气混合物燃烧得快到火焰回火(flash back)。由于这个原因,这样的燃料或这样的混合物经常在没有预混合的情况下燃烧。

6、有时,也被称为射流燃烧器的燃烧器被用于燃烧高反应性燃料。对于这样的射流燃烧器,省略了涡流级联或一般地使混合物受到涡流,并且火焰稳定在自由射流上。

7、这在回火强度方面具有优势,但以牺牲火焰稳定性和排放为代价。在这里,空气流过完全笔直且彼此平行布置的单独的管,并且在管中与燃料混合。在燃烧器的出口处,燃料以许多小射流燃烧。射流燃烧器具有更大的回火强度,因为整个空气或混合物轴向地传导。

8、除此之外,与涡流流动的燃烧器相比,停留时间更短,并且在非常高的温度下的nox排放更低。

9、相比之下,涡流流动的燃烧器提供了基本上更好的稳定性和更好的部分负荷排放。具有涡流流动的燃烧器的混合段通常较长,这实现空气和燃料的良好混合。

技术实现思路

1、因此,本发明基于克服上述缺点的目的,并且提供了一种燃烧器,该燃烧器既实现较高的回火强度也实现空气和燃料的良好混合,并且同时具有稳定的燃烧行为,使得特别是氢或氢气也可以作为低排放的燃料燃烧。

2、该目的通过根据专利权利要求1的特征组合来解决。

3、因此,根据本发明,提出了一种燃烧器,其具有燃烧空间、多个涡流通道,其中,涡流通道包括用于将燃料引入相应的涡流通道中的至少一个燃料喷嘴。在这里,多个涡流通道特别是共同形成涡流发生器。涡流通道各自从流入侧延伸到通向燃烧空间的流出侧,在所述流入侧上,燃料可以从相应的燃料喷嘴被引入到相应的涡流通道中。也可以称为燃烧区的燃烧空间可以由燃烧室包围或界定。此外,燃烧空间基本上仅确定其中燃料-空气混合物或燃气-空气混合物的燃烧发生的体积。涡流通道各自能够被燃料和流入涡流通道中的空气的燃料-空气混合物沿着从相应的流入侧延伸到相应的流出侧的流动路径流过。

4、在这样的燃烧器中,涡流通道、多个涡流通道或所有涡流通道可以包括一个或多个燃料喷嘴。

5、燃料是液体燃料或燃气。燃气优选为氢或氢气。

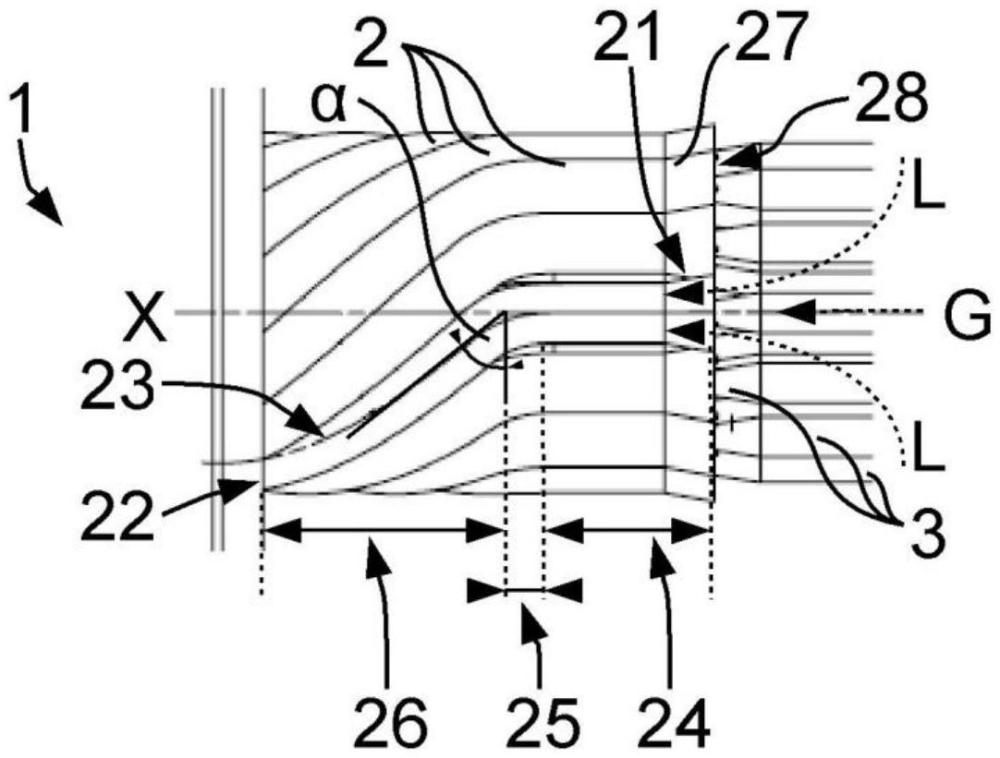

6、此外,燃烧器包括伸延穿过燃烧空间的中心轴线。根据本发明,实质的是,从流出侧发出的涡流通道至少部分地绕着中心轴线螺旋地缠绕。备选地,涡流通道的至少部分的螺旋形成部可以被描述成使得涡流通道和/或由涡流通道限定的流动路径各自至少部分地螺旋地形成或至少部分地形成为螺旋状物。因此,涡流通道也可以被称为弯曲涡流通道。从流入侧发出,流动通道或由这些流动通道限定的流动路径在流出侧上扭曲地或相对于中心轴线倾斜地引导到燃烧空间中。这导致从流入侧沿着流动路径流到流出侧的燃料-空气混合物在每种情况下都受到由涡流通道的螺旋缠绕部分造成的涡流,并且以受到涡流的方式流入燃烧空间中。因此,受到涡流的燃料-空气混合物优选流过每个单独的涡流通道。

7、在此过程中,由在流出侧上或在燃烧空间中的涡流通道产生多个单独的或自由的射流,但是所述射流已经通过涡流或绕着中心轴线缠绕而受到涡流。

8、因此,通过它们绕着中心轴线的螺旋缠绕,涡流室已经具有曲率,当空气或燃料-空气混合物流过流动通道时,该曲率赋予其旋转分量。

9、在燃烧器的出口处,或者当燃料-空气混合物从涡流通道出来流到燃烧空间中时,类似于涡流流动的燃烧器的燃烧模式(在其中,由自由射流形成的涡流发生突发)打开,并且使燃烧空间中的火焰稳定在涡流的剪切层中。

10、由于燃烧器包括多个涡流通道,所述涡流通道在其整体上也可以被称为涡流发生器,所以燃料-空气混合物不是通过单独的供给线而是通过形成为例如管的多个涡流通道供给到燃烧空间,使得根据本发明的燃烧器具有与现有技术中已知的射流燃烧器类似的良好的回火强度或类似的良好回火阻力,其中,通过涡流应用,低排放燃烧继续发生。

11、由于在流入侧上,燃料并且优选地还有空气被引入涡流通道,因此燃料和空气沿着流动路径通过涡流通道混合以形成期望的燃料-空气混合物。

12、通过提供形成涡流发生器的多个涡流通道,所述涡流通道分别至少部分地螺旋地形成,涡流发生器形成为多个螺旋状物,其具有与涡流通道的数量相对应的转向部数量。转向部或涡流通道可以附加地成彼此重叠的层或平面地设置,使得例如涡流通道的内平面可以被涡流通道的外平面包围。在这里,涡流通道可以是左旋类型或右旋类型。

13、一个有利的实施变型方案设置成,在涡流通道的绕着中心轴线螺旋伸延的部分中,涡流通道的流动路径和/或中心线各自具有大于0°且小于90°、特别是大于60°且小于90°、进一步特别是恰好60°的转向角。

14、涡流通道的转向角或者涡流通道的流动路径和/或中心线的转向角根据螺旋状物的转向角来限定。

15、此外,所有流动路径和/或中心线优选地具有相同的转向角。

16、如果涡流通道通过诸如选择性激光熔化(slm)的增材制造方法制造,则最大或最小节距或转向角可以受到制造方法的技术限制约束。例如,至少在应用时,不可能通过slm方法制造转向角小于40°的涡流通道,或者仅在大量支出的情况下如此进行。

17、此外,燃烧器的一个有利的变型方案设置成,涡流通道各自在流出侧上包括绕着中心轴线螺旋缠绕的部分,并且在流入侧上包括平行于中心轴线伸延的部分。在这里,涡流通道各自在螺旋缠绕或弯曲的部分和平行于中心轴线伸延的部分(即笔直部分)之间具有过渡部,该过渡部是平滑的,使得从笔直的或平行于中心轴线的部分到螺旋缠绕的或弯曲的部分流过涡流通道的燃料-空气混合物连续地或稳定地而不是突然地沿着过渡部或在过渡部的区域中偏转。

18、此外,优选地设置成,涡流通道各自包括环形横截面并形成为涡流管。

19、同样有利的是一种变型方案,其中燃料喷嘴在流入侧上各自延伸到相应的涡流通道中。

20、在这里,在一个实施例中进一步有利地设置成,涡流室在流入侧上各自包括特别是漏斗形的流入部分,相应的燃料喷嘴延伸到该流入部分中,其中,在相应的燃料喷嘴的外表面和相应的涡流通道的内表面之间,在其流入部分中限定有在横截面中优选为环形的空气通路,空气可以通过该空气通路流入相应的涡流通道中。

21、此外,可以在涡流通道中和/或在燃料喷嘴上设置有特别是设计为翼的流体引导元件,以用于流动优化。

22、流体元件被设计成以预定的方式影响流过它们的流体的流动。例如,流体元件可以在空气通路的区域中在燃料喷嘴上设置有翼型轮廓,其将流过空气通路的空气以预定方式引导到由燃料喷嘴喷射或引入的燃料中,以便从而改善空气与燃料的混合。

23、优选地,涡流通道各自在预定平面内或在空心圆柱体的内侧表面和外侧表面内延伸。因此,可以设置成,涡流通道或其中心线/流动路径布置在与中心轴线同轴的至少一个环形路线上。因此,也可以设置有多个路线,所述路线各自是环形的并与中心轴线同轴,其中,多个流动路径在路线中的每个上伸延。

24、为了能够提供尽可能多的涡流通道,多个涡流通道中的涡流通道彼此抵靠。因此,彼此直接相邻的涡流通道例如以其壁的外表面彼此抵靠。

25、特别是当涡流通道或由涡流通道形成的涡流发生器通过增材制造方法制造时,可以进一步设置成,涡流通道不仅彼此抵靠,而且部分地与彼此整体地形成。涡流通道各自具有在径向方向上界定相应的涡流通道的壁。在这里,于是设置成,彼此抵靠或彼此相邻的涡流通道的壁整体地和/或一件式地形成。

26、为了改善燃料和空气的混合,可以进一步设置成,燃料喷嘴被设计成在流入侧上将燃料基本上横向地引入相应的涡流通道中。

27、如已经提到的,优选地设置成,涡流通道由金属通过选择性激光熔化(slm)制造。

28、本发明的另一方面涉及一种用于制造根据本发明的燃烧器的方法。在这里,涡流通道由金属粉末通过选择性激光熔化(slm)、即通过增材制造方法制造,所述金属粉末为了形成涡流通道或由涡流通道形成的涡流发生器而分层地熔化。在这里,涡流通道单独地制造,并且用于提供绕着中心轴线布置的涡流发生器。备选于此,涡流通道也可以成组地联结地整体地和/或一件式地制造,并且彼此联结的涡流通道的组绕着中心轴线布置,以用于提供涡流发生器。备选于单独涡流通道的制造且备选于联结的涡流通道的组的制造,整个涡流发生器(即所有涡流通道)可以联结地整体地和/或一件式地制造并绕着中心轴线布置。

29、上面公开的特征可以根据期望进行组合,只要这在技术上是可能的,并且这些特征不自相矛盾。

本文地址:https://www.jishuxx.com/zhuanli/20240724/204727.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。