沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置及其控制方法与流程

- 国知局

- 2024-08-01 01:44:01

本发明涉及一种沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置及其控制方法,属于余热回收。

背景技术:

1、随着环保政策日益严苛,沸石转轮吸附浓缩及蓄热氧化燃烧成为大中型涂装厂处理涂装

2、废气较为常用的一种方法。这种方法处理后的涂装废气含有大量的余热,将其直接排放到大

3、气中,会造成较大的能源浪费。将沸石转轮吸附浓缩及蓄热氧化燃烧处理后排放的涂装废气中的余热回收并应用到生产过程中,对降低生产过程总能耗很有意义。

4、沸石转轮吸附浓缩及蓄热氧化燃烧废气处理系统是环保部门重点监控设备,其上一般设

5、置有废气排放监测系统,废气排放情况(如排放量、污染物含量等)受到相关部门的实时监

6、测。如何在回收涂装废气余热的同时,不对环保部门关注的废气排放指标产生影响,是涂装废气余热回收能否实施的关键。

7、沸石转轮吸附浓缩及蓄热氧化燃烧处理后的涂装废气虽然达到了排放标准,但其中仍含有微量颗粒物、有机化合物。废气流过热交换部件表面时,上述物质附着在热交换部件表面在所难免。随着时间的增加,污物堆积越来越多,烟气通过能力将下降,涂装废气处理系统的排气阻力也会上升,进一步的对整套沸石转轮吸附浓缩及蓄热氧化燃烧废气处理系统的运行造成不良影响。如何避免上述问题的出现,也是开展涂装废气余热回收时需要重视的一个问题。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置及其控制方法,能够对废气余热回收再利用,同时避免废气中的微量颗粒物、有机化合物附着导致烟气通过能力下降后,造成涂装废气处理系统运行不良。

2、为达到上述目的,本发明是采用下述技术方案实现的:

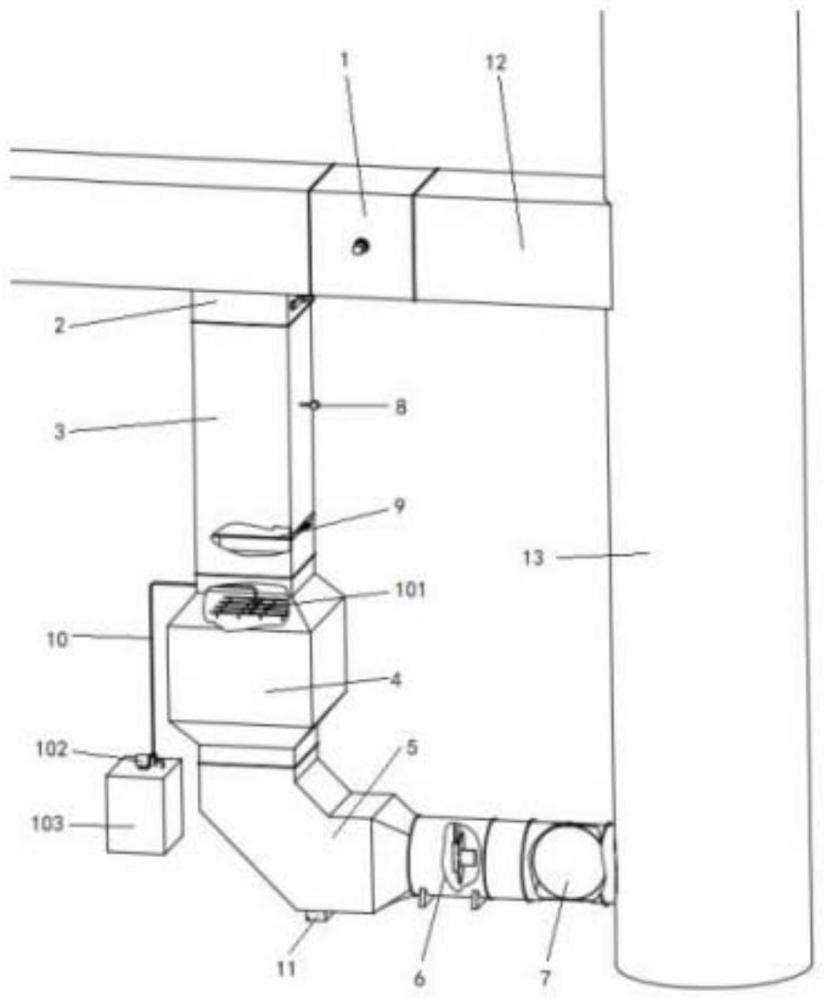

3、一方面,本发明提供一种沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置,包括废气处理旁路管道和控制单元,所述废气处理旁路管道一端连通废气处理系统排烟管道12的排出段,另一端连通排烟烟囱13;所述废气处理系统排烟管道12的排烟口设有风量控制阀1;

4、所述废气处理旁路管道设有热交换单元4、烟气压力检测单元和清洗单元,其进烟口设有烟气截止阀;

5、所述控制单元根据烟气压力检测单元检测的烟气压力控制所述风量控制阀1、烟气截止阀以及清洗单元的工作状态。

6、本发明在应用时,风量控制阀与烟气截止阀的状态配合,能够调节废气处理系统的待排烟气从原排烟管道直接排出或者进入废气处理旁路管道,热交换单元能够回收烟气中的热量,烟气压力检测单元能够用于检测废气处理旁路管道内的烟气压力,从而反应出该管道内的排气阻力,为判断旁路管道是否需要清理维护提供依据。当需要对旁路管道进行清理维护,控制风量控制阀与烟气截止阀的状态使烟气又原排烟管道排出,即可对旁路管道进行清理。

7、可选的,废气处理旁路管道包括引烟管道和排烟管道,所述热交换单元的进烟口和排烟口分别连通所述引烟管道和排烟管道;

8、所述排烟管道内设有引烟风机。引烟风机的设置可提升旁路管道的烟气处理效率。

9、可选的,所述引烟管道(3)的进烟口和所述排烟管道(5)的排烟口分别设有第一烟气截止阀(2)和第二烟气截止阀(7)。引烟管道的第一烟气截止阀用于防止烟气在不需要余热回收和进一步处理时进入旁路管道,排烟管道的第二烟气截止阀用于防止烟囱内的烟气特别是未经再清洁后的烟气倒灌,造成旁路管道内不必要的残留物附着,同时确保整体排出的烟气量基本不变,满足相关部门的实时监测要求。

10、可选的,所述引烟管道内设有烟气过滤装置,可在烟气进入热交换单元前进行过滤,减少残留杂质进入热交换单元以及后续管道。

11、可选的,所述清洗单元包括设置于引烟管道的喷淋机构,所述喷淋机构连通供液机构。

12、可选的,所述供液机构包括清洗液储存器和水泵,所述水泵抽取所述清洗液储存器中的清洗液通过水管泵送至所述喷淋头;

13、所述控制单元根据烟气压力检测单元检测的烟气压力控制所述水泵的运行。

14、可选的,所述排烟管道底部设有排水口,排水口上设有排水阀或者连接有污水槽。排水口不仅用于喷淋水的排出或储存,还用于热交换单元产生的冷凝水的排出或储存。

15、第二方面,本发明提供前述沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置的控制方法,包括:

16、在不需要回收废气余热或当所述烟气压力超出设定阈值范围时,控制所述风量控制阀1打开,所述烟气截止阀关闭,所述引烟风机6不启动,使所有废气都经所述废气处理系统排烟管道12流到所述排烟烟囱13内;

17、在需要回收废气余热,且所述烟气压力处于设定阈值范围内时,控制所述风量控制阀1关闭,所述烟气截止阀打开,使废气经所述废气处理旁路管道排出到所述排烟烟囱13内。

18、可选的,所述废气处理旁路管道内设有烟气过滤装置9;

19、在需要回收废气余热,且所述烟气压力处于设定阈值范围内时,方法还包括:

20、s1,更换所述烟气过滤装置9滤芯;

21、s2,重新打开所述烟气截止阀,关闭所述风量控制阀1;

22、s3,获取设定延时后所述烟气传感器8检测到的烟气压力,若烟气压力仍超出设定阈值范围,则打开风量控制阀1,关闭烟气截止阀;启动清洗单元对废气处理旁路管道进行清洗,在设定延时后控制清洗单元停止运行,然后转至步骤s2-s3,直至所述烟气压力处于设定阈值范围内,则结束维护保养过程。

23、可选的,所述废气处理旁路管道内设有引烟风机,在控制所述风量控制阀1关闭,烟气截止阀打开时,还控制所述引烟风机运行。

24、与现有技术相比,本发明所达到的有益效果:

25、回收废气余热的同时,对环保部门重点监测的废气排放参数(如排放量)不产生改变,避免了余热回收前后废气排放参数改变导致的系列监管问题;将余热交换装置设置于废气处理系统末端,大幅降低了余热回收装置安装、运行对涂装废气沸石转轮吸附浓缩+蓄热氧化燃烧处理的影响;配套了烟气压力监测、废气过滤及清洗模块,降低了余热回收装置内部堵塞影响涂装废气处理系统正常排烟排气的可能性;实现了过滤装置滤芯更换和洗热交换装置清洗的有据可依,提升了余热回收装置维护保养的科学性,降低了维护保养成本。

技术特征:1.一种沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置,其特征是,包括废气处理旁路管道和控制单元,所述废气处理旁路管道一端连通废气处理系统排烟管道(12)的排出段,另一端连通排烟烟囱(13);所述废气处理系统排烟管道(12)的排烟口设有风量控制阀(1);

2.根据权利要求1所述的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置,其特征是,所述废气处理旁路管道包括引烟管道(3)和排烟管道(5),所述热交换单元(4)的进烟口和排烟口分别连通所述引烟管道(3)和排烟管道(5);所述排烟管道(5)内设有引烟风机(6)。

3.根据权利要求2所述的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置,其特征是,所述引烟管道(3)内设有烟气过滤装置(9)。

4.根据权利要求2所述的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置,其特征是,所述引烟管道(3)的进烟口和所述排烟管道(5)的排烟口分别设有第一烟气截止阀(2)和第二烟气截止阀(7)。

5.根据权利要求1所述的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置,其特征是,所述清洗单元(10)包括设置于引烟管道的喷淋机构(101),所述喷淋机构(101)连通供液机构。

6.根据权利要求5所述的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置,其特征是,所述供液机构包括清洗液储存器(103)和水泵(102),所述水泵(102)抽取所述清洗液储存器(103)中的清洗液通过水管泵送至所述喷淋头(101);

7.根据权利要求1至6任一项所述的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置,其特征是,所述排烟管道(5)底部设有排水口,排水口上设有排水阀或者连接有污水槽(11)。

8.一种权利要求1-7任一项所述沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置的控制方法,其特征是,包括:

9.如权利要求8所述的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置的控制方法,其特征是,还包括,所述废气处理旁路管道内设有烟气过滤装置(9);

10.如权利要求8或9所述的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置的控制方法,其特征是,所述废气处理旁路管道内设有引烟风机(6),在控制所述风量控制阀(1)关闭,烟气截止阀打开时,控制所述引烟风机(6)运行。

技术总结本发明公开了一种余热回收技术领域的沸石转轮吸附浓缩及蓄热氧化燃烧废气处理余热回收装置及其控制方法,装置包括风量控制阀、废气处理系统排烟管道、排烟烟囱,以及由第一烟气截止阀、引烟管道、热交换装置、排烟管道、引烟风机、第二烟气截止阀、烟气过滤装置、清洗装置组成的余热回收装置管路;通过余热回收装置管路回收废气中余热,通过烟气过滤装置和清洗装置避免废气中颗粒物、有机化合物等附着、堆积在余热回收装置热交换部件表面。本发明能够能够达到回收废气中余热以及实现余热回收装置长期稳定运行,节约维护成本,及时发现潜在故障隐患,及时进行维护,降低事故发生几率的效果。技术研发人员:张垒垒,陆智俊,王光存,潘宏峰受保护的技术使用者:江苏徐工工程机械研究院有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240724/206553.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表