用于高循环参数回流燃烧室的大弯管结构及航空发动机的制作方法

- 国知局

- 2024-08-01 01:57:17

本发明涉及航空发动机,特别地,涉及一种用于高循环参数回流燃烧室的大弯管结构。此外,本发明还涉及一种包括上述用于高循环参数回流燃烧室的大弯管结构的航空发动机。

背景技术:

1、随着燃气涡轮发动机技术的进步,发动机的循环参数越来越高,燃烧室的进口温度及温升不断提高,压气机压比逐渐提高,这使得燃烧室火焰筒承受的气动力及热负荷不断增加,同时发动机对燃烧室设计寿命的要求也在不断提高。回流燃烧室是中小型燃气涡轮发动机常采用的结构形式,具有结构紧凑、发动机轴系短等优势。大弯管是回流燃烧室的重要组成部分,由于存在大弯管的设计,因此循环参数的提高导致大弯管受到的气动力、热应力均显著增加,导致大弯管在长期使用过程中可能存在变形、裂纹等问题,影响火焰筒乃至整个燃烧室的可靠性及耐久性。

2、目前大弯管结构通常分为两种:一种是火焰筒外环末端和大弯管起始端通过焊接方式连接,外环和大弯管设计为一个整体零件,火焰筒外环和火焰筒内环通过螺栓连接,大弯管出口端与涡轮导向器、扩压器通过螺栓连接,由于整体连接结构形式的大弯管起始端和出口端均为约束状态,没有足够的热膨胀空间,不易通过弹性变形释放大弯管受到的应力,容易造成大弯管存在局部大应力区域,该区域在使用过程中极易产生裂纹。另一种结构是在火焰筒外环与大弯管连接处进行分体,在火焰筒外环和大弯管分体处设计简单的搭接结构。大弯管作为单独的零件,大弯管起始端挂靠在扩压器背板上,大弯管出口端与涡轮导向器、扩压器通过螺栓连接,分体式设计的大弯管采用简单的搭接结构,配合间隙控制小的话不利于装配,间隙大的话容易漏气,从而造成燃烧室总压损失降低,性能不满足设计要求。

3、另一方面,分体设计的大弯管的起始端一般挂靠在扩压器背板,平直段搭接结构和大弯管本体型面段之间设计一个曲率较大的拐弯结构,其夹角远小于90度,该处易出现大应力导致裂纹。

技术实现思路

1、本发明提供了一种用于高循环参数回流燃烧室的大弯管结构及航空发动机,以解决现有技术中分体式大弯管搭接结构配合间隙不符合要求导致的燃烧室总压损失、性能不满足需求的技术问题。

2、根据本发明的一个方面,提供一种用于高循环参数回流燃烧室的大弯管结构,所述回流燃烧室包括扩压器、机匣、火焰筒部件、燃油喷嘴以及涡轮导向器组件,所述火焰筒部件包括火焰筒外环、火焰筒内环、大弯管外壁、大弯管内壁以及火焰筒头部,所述火焰筒外环和所述大弯管内壁之间设置有连接结构,所述连接结构包括:

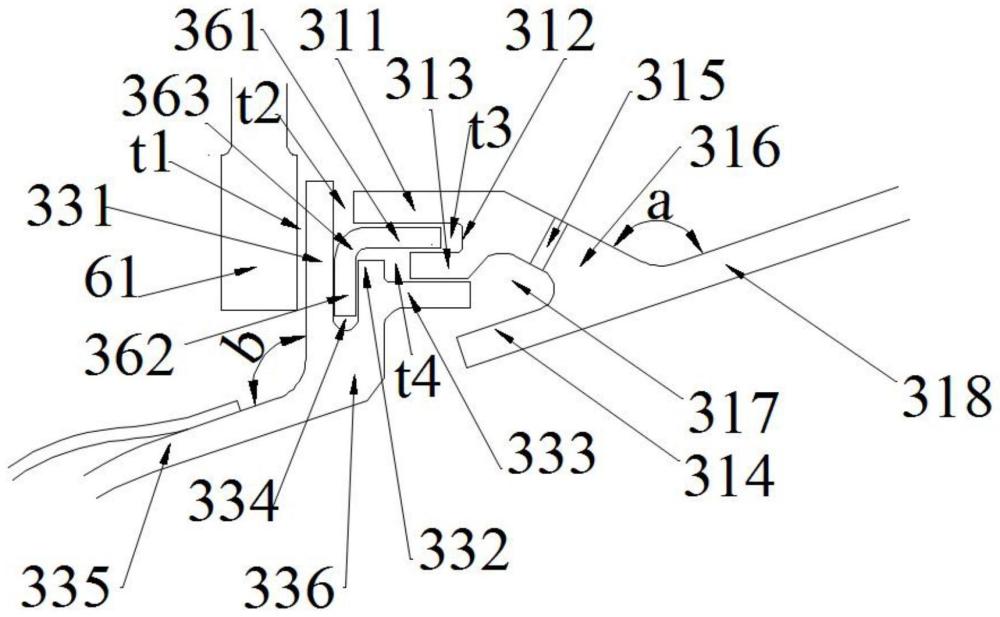

3、第一连接构造,形成于所述火焰筒外环端部,包括外环外舌片、外环内舌片以及沿轴向形成于所述外环外舌片和所述外环内舌片之间的外环u型槽;

4、第二连接构造,形成于所述大弯管外壁的起始端,包括大弯管外舌片、大弯管内舌片以及沿径向形成于所述大弯管外舌片和所述大弯管内舌片之间的大弯管u型槽;

5、卡环,具有第一配合边及第二配合边,用于分别插接于所述外环u型槽和所述大弯管u型槽内,所述第一配合边与所述外环u型槽具有径向安装间隙,所述第二配合边与所述大弯管u型槽具有轴向安装间隙以及预设径向间隙;所述大弯管外舌片与所述外环外舌片之间、所述第一配合边与所述外环u型槽之间以及所述大弯管内舌片与所述外环内舌片之间分别设计有预设轴向间隙。

6、作为上述技术方案的进一步改进,所述大弯管外舌片与所述外环外舌片之间、所述第一配合边与所述外环u型槽之间以及所述大弯管内舌片与所述外环内舌片之间的轴向间隙的设计值由外至内逐渐增大,取值范围为2-5mm。

7、作为上述技术方案的进一步改进,所述连接结构还包括形成于所述大弯管内舌片一侧的大弯管后舌片,所述大弯管后舌片与所述外环内舌片之间具有预设径向间隙。

8、作为上述技术方案的进一步改进,所述大弯管结构还包括形成于所述火焰筒外环端部的z环段以及外环气膜舌片,所述第一连接构造形成于所述z环段上,所述外环内舌片、所述z环段以及所述外环气膜舌片围合形成具有开口侧的气膜腔,所述气膜腔的开口侧朝向所述起始端,所述z环段开设有连通至所述气膜腔的通气孔。

9、作为上述技术方案的进一步改进,所述z环段与所述火焰筒外环的外环型面段之间的夹角设计为90-150°。

10、作为上述技术方案的进一步改进,所述轴向安装间隙和所述径向安装间隙为0.1-0.5mm。

11、作为上述技术方案的进一步改进,所述大弯管结构还包括限位结构,用于对所述大弯管外舌片轴向限位,所述限位结构与所述大弯管外舌片具有第一轴向间隙。

12、作为上述技术方案的进一步改进,所述限位结构包括安装于所述燃烧室机匣的限位件,多个所述限位件沿所述燃烧室机匣的周向均匀分布,所述限位件包括安装段、转接段以及限位段;所述安装段用于与所述燃烧室机匣连接,所述转接段设计呈预设尺寸,所述限位段为与所述大弯管外舌片的位置匹配的板状结构。

13、作为上述技术方案的进一步改进,所述大弯管内壁的大弯管型面段与所述大弯管外舌片之间的夹角设计为90°-150°。

14、根据本发明的另一方面,还提供了一种航空发动机,其包括上述用于高循环参数回流燃烧室的大弯管结构。

15、本发明具有以下有益效果:

16、本大弯管结构通过在火焰筒外环设计第一连接结构、在大弯管内壁设计第二连接结构,通过卡环的两配合边分别插接于外环u型槽和大弯管u型槽实现大弯管内壁和火焰筒外环的连接,第一配合边和外环u型槽具有径向安装间隙、第二配合边与大弯管u型槽具有轴向安装间隙以便保证卡环顺利装配,第二配合边与大弯管u型槽的底部具有轴向间隙,并在大弯管外舌片与外环外舌片之间、第一配合边与外环u型槽之间以及大弯管内舌片与外环内舌片之间分别设计有预设轴向间隙,即外环外舌片的端部位于大弯管外舌片的一侧,外环内舌片位于大弯管内舌片的一侧;本连接结构将大弯管起始端的限位结构由现有技术中挂靠于扩压器背板上的结构设计转为安装于燃烧室机匣,进而降低扩压器的加工难度,降低扩压器承受的应力,且火焰筒外环及大弯管内壁均通过燃烧室机匣支承,在本连接结构中即可更好的保证配合处的轴向相对位置,进而保证密封效果,本连接结构通过各舌片及卡环配合构成复杂的配合封严结构,设计各搭接处的径向安装间隙、轴向安装间隙、预设轴向间隙及预设径向间隙,保证大弯管具有良好的密封效果的同时在轴向和径向均有一定的热膨胀空间。

17、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:1.一种用于高循环参数回流燃烧室的大弯管结构,所述回流燃烧室包括扩压器(1)、机匣(2)、火焰筒部件(3)、燃油喷嘴(4)以及涡轮导向器组件(5),所述火焰筒部件(3)包括火焰筒外环(31)、火焰筒内环(35)、大弯管外壁(32)、大弯管内壁(33)以及火焰筒头部(34),其特征在于,所述火焰筒外环(31)和所述大弯管内壁(33)之间设置有连接结构,所述连接结构包括:

2.根据权利要求1所述的用于高循环参数回流燃烧室的大弯管结构,其特征在于,所述大弯管外舌片(331)与所述外环外舌片(311)之间、所述第一配合边(361)与所述外环u型槽之间以及所述大弯管内舌片(332)与所述外环内舌片(313)之间的轴向间隙的设计值由外至内逐渐增大,取值范围为2-5mm。

3.根据权利要求1所述的用于高循环参数回流燃烧室的大弯管结构,其特征在于,所述连接结构还包括形成于所述大弯管内舌片(332)一侧的大弯管后舌片(333),所述大弯管后舌片(333)与所述外环内舌片(313)之间具有预设径向间隙。

4.根据权利要求3所述的用于高循环参数回流燃烧室的大弯管结构,其特征在于,所述大弯管结构还包括形成于所述火焰筒外环(31)端部的z环段以及外环气膜舌片(314),所述第一连接构造形成于所述z环段上,所述外环内舌片(313)、所述z环段以及所述外环气膜舌片(314)围合形成具有开口侧的气膜腔(317),所述气膜腔(317)的开口侧朝向所述起始端(336),所述z环段开设有连通至所述气膜腔(317)的通气孔(315)。

5.根据权利要求4所述的用于高循环参数回流燃烧室的大弯管结构,其特征在于,所述z环段与所述火焰筒外环(31)的外环型面段(318)之间的夹角设计为90-150°。

6.根据权利要求1所述的用于高循环参数回流燃烧室的大弯管结构,其特征在于,所述轴向安装间隙和所述径向安装间隙为0.1-0.5mm。

7.根据权利要求1所述的用于高循环参数回流燃烧室的大弯管结构,其特征在于,所述大弯管结构还包括限位结构,用于对所述大弯管外舌片(331)轴向限位,所述限位结构与所述大弯管外舌片(331)具有第一轴向间隙(t1)。

8.根据权利要求7所述的用于高循环参数回流燃烧室的大弯管结构,其特征在于,所述限位结构包括安装于所述燃烧室机匣(2)的限位件(6),多个所述限位件(6)沿所述燃烧室机匣(2)的周向均匀分布,所述限位件(6)包括安装段(63)、转接段(64)以及限位段(61);所述安装段(63)用于与所述燃烧室机匣(2)连接,所述转接段(64)设计呈预设尺寸,所述限位段(61)为与所述大弯管外舌片(331)的位置匹配的板状结构。

9.根据权利要求1所述的用于高循环参数回流燃烧室的大弯管结构,其特征在于,所述大弯管内壁(33)的大弯管型面段(335)与所述大弯管外舌片(331)之间的夹角设计为90°-150°。

10.一种航空发动机,其特征在于,应用有权利要求1-9任一项所述的用于高循环参数回流燃烧室的大弯管结构。

技术总结本发明公开了一种用于高循环参数回流燃烧室的大弯管结构及航空发动机,火焰筒外环和大弯管内壁之间设置有连接结构,包括:第一连接构造,形成于火焰筒外环,包括外环外舌片、外环内舌片及形成于外环外舌片和外环内舌片之间的外环U型槽;第二连接构造,形成于大弯管内壁,包括大弯管外舌片、大弯管内舌片及形成于大弯管外舌片和大弯管内舌片之间的大弯管U型槽;卡环,具有第一配合边及第二配合边,分别插接于外环U型槽和大弯管U型槽,第一配合边与外环U型槽具有径向间隙,第二配合边与大弯管U型槽具有轴向及径向间隙;大弯管外舌片与外环外舌片之间、第一配合边与外环U型槽之间以及大弯管内舌片与外环内舌片之间分别设计轴向间隙。技术研发人员:刘丽娟,杨钦皓,张鑫,杨大伟,郎旭东,王璐,张书豪,于丹受保护的技术使用者:中国航发湖南动力机械研究所技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240724/207238.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表