操作放热反应器的方法、放热反应器以及用于放热反应器的计算系统与流程

- 国知局

- 2024-08-01 01:54:17

本发明涉及操作放热反应器。

背景技术:

1、放热反应器的常用技术领域是燃烧锅炉,诸如,通常利用炉栅锅炉和流化床锅炉来生成能够用于各种目的(诸如用于产生电力和热量)的蒸汽。

2、在流化床锅炉中,燃料和固体微粒床材料被引入到炉中。通过从炉的底部部分引入流化气体来使床材料和燃料流化。在炉中发生燃料焚烧。在bfb燃烧中,流化气体穿过床,使得流化气体在床中形成气泡。在bfb中,能够通过控制流化气体进料和燃料进料来相当便利地控制流化床。除了燃料之外,还可以将诸如硅酸铝(诸如,非水合黏土)和碱金属碱土金属碳酸盐及其混合物(诸如,石灰石或碳酸钙)的某些添加剂添加到燃烧以改进可能的重金属、硫的吸附,并且还改进碱吸附。

3、在cfb燃烧中,流化气体穿过床材料。大多数床颗粒将被夹带在流化气体中,并且,它们将与烟道气体一起被携带。颗粒在至少一个颗粒分离器中与烟道气体分离,并且循环,从而使它们返回回到炉中。通常将流化床换热器布置在(一个或多个)颗粒分离器下游,以在颗粒返回到炉中之前,从颗粒回收热量。

4、在所有锅炉中,无论燃烧技术如何,燃烧条件(诸如,空气和燃料的混合)都可能不是理想的。

5、在改进ab的wo 2016/202640 a1下公布的国际申请公开了用于燃烧锅炉的热负载控制方法。在该方法中,如果锅炉的至少一个位置中的监测的烟道气体速度超过预确定最大烟道气体速度极限,则降低燃烧锅炉的热负载。使用方程组来从烟道气体的体积流量除以在旋风分离器正下游的位置中的烟道气体管道的横截面面积而计算烟道气体速度。

6、另外,已知还存在产生产物气体的其它过程,其温度需要控制,意味着加热或冷却气体和/或过程。

技术实现思路

1、发明目标

2、放热反应器设计成针对给定的容量,该容量是反应器的相应的最大连续额定值(mcr)。这有时被称为设计负载水平。

3、本发明的特定目标是改进放热反应器的性能、收益性和灵活性,并且还改进对反应器负载的控制。该目标能够利用操作根据权利要求1的放热反应器的方法和利用根据权利要求19的放热反应器19来实现。

4、本发明的另外的目标是降低燃烧锅炉的控制系统的复杂性。该目标能够利用根据权利要求24的反应器计算系统来达到。

5、从属权利要求描述了该方法、反应器以及计算系统的有利方面。

6、发明优点

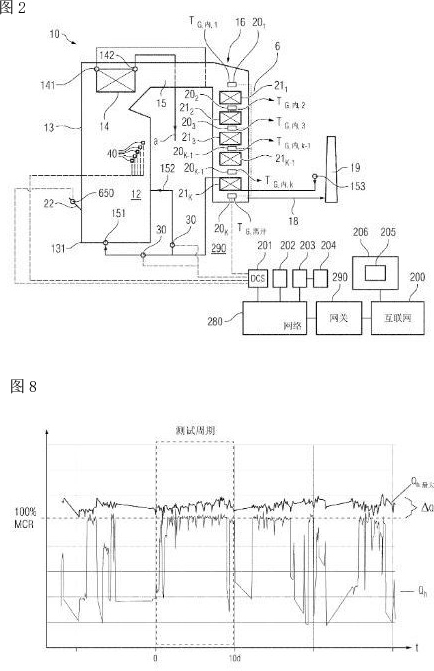

7、操作产生产物气体的放热反应器的方法包括以下的步骤:

8、a)监测反应器的当前负载qh;

9、b)查找对于当前计算最大瞬时负载的这样的数字值,针对该数字值,利用反应器的数字模型使用当前监测的过程数据来计算的至少一个产物气体因子满足接受条件,并且将数字值选择为当前计算最大瞬时负载qh,最大;

10、c)向操作者指示当前计算最大瞬时负载qh,最大,和/或如果当前负载qh:

11、c1)小于当前计算最大瞬时负载,则:

12、c1i)对操作者指示可以增大负载,和/或

13、c1ii)自动地增大负载,

14、和/或

15、c2)大于当前计算最大瞬时负载,则:

16、c2i)对操作者指示负载qh超过当前计算最大瞬时负载,

17、和/或

18、c2ii)自动地减小负载qh。

19、利用该方法,代替具有固定的最大负载,利用计算产物气体因子的方法并且合适地选择其接受条件,有可能处于或接近其当前计算最大瞬时负载时安全地操作反应器,该当前计算最大瞬时负载有时可能比固定的最大负载能达到的值更高。当前计算最大瞬时负载能够高于设计负载水平。因此,可以改进反应器的总体性能,从而能够实现增加的功率/热量产生。而且,由于当前计算最大瞬时负载可能偶尔小于设计负载水平,因而可以更好地减少由于超过当前计算最大瞬时负载而导致的反应器的磨损。换而言之,当前计算最大瞬时负载能够被认为是最大可允许负载和/或优选负载。

20、在用锅炉执行的测试中,申请人已能够平均获得超过固定的锅炉最大负载的来自燃烧锅炉的功率输出。申请人能够在测试中证明,对于燃烧锅炉,改进潜力可以在2,5-5%之间,这对应于例如对于120mwth燃烧锅炉的3至6mwth。

21、优选地,在该方法中:

22、i)反应器的当前监测的过程数据包括:

23、ia)产物气体流动通道中的当前产物气体离开温度;和

24、ib)对于产物气体流动通道中的每个传热表面的热负荷,

25、并且进一步:

26、ii)来自步骤ia)和ib)两者的监测的过程数据在产物气体因子的计算中并且当查找对于当前计算最大瞬时负载qh,最大的数字值时使用。

27、换热器的热负荷的计算对于本领域技术人员是已知的,并且,热负荷能够例如通过使用以下的方程来获得:

28、q流体,i=qm,流体,i*(h流体,外-h流体,内)

29、其中,qm,流体,i是第i个传热表面中的流体流量,h流体,内是进入到第i个传热表面的流体的焓,并且,h流体,外是从第i个传热表面离开的流体的焓。

30、可以执行查找,使得如果利用反应器的数字模型使用当前监测的过程数据来计算的至少一个产物气体因子未能满足接受条件,则自动地选择下一个数字值。优选地,迭代地选择下一个数字值。这可能能够实现使用计算库函数,并且特别地使用迭代求解器(诸如,对函数根进行求解的python fsolve函数)。

31、查找可以通过执行以下的计算步骤来实行:

32、-i:计算当反应器的热负载对应于数字值时得到计算反应器模型的对于锅炉产物气体离开温度的估计值;

33、-ii:计算产物气体质量流量

34、-iii:针对烟道气体流动通道中的每个传热表面而使用其当前热负荷来计算热负荷,该当前热负荷通过使用数字锅炉模型来校正;

35、-iv:针对产物气体流动通道中的每个传热表面而使用计算的热负荷来使用对于烟道气体离开温度的估计值来从最接近产物气体离开口的传热表面开始沿气体流动的上游方向计算产物气体流动通道中的每个传热表面处的产物气体温度;

36、-v:针对烟道气体流动通道中的每个传热表面而计算产物气体因子。

37、利用该方式,在其中反应器的热负载对应于数字值的情形下,产物气体流动通道中的每个传热表面(在本技术中,“传热表面”意指换热器、换热器管、换热器管束、换热器套件和/或换热器的构造群组)的情形能够利用产物气体因子来在数字地估计。因此,我们现在能够测试作为对于当前计算最大瞬时负载的候选值的给定数字值是否将在传热表面处产生可接受的情形。

38、根据本发明的实施例,在步骤iii)中,数字反应器模型属于q流体,i,候选值=q流体,i,当前+σαj,i(qh,候选值)j-σαj,i(qh,当前)j的形式。

39、参数(αj,i)的拟合能够利用历史数据由计算机来自动地进行或由人手动地进行。参数的自动更新可以例如每月进行一次。基于ai和神经网络的算法能够在自动更新中利用。

40、特别地,当本发明应用于燃烧燃料的锅炉时,与在wo 2016/202640a1中公开的方法形成对照,这能够实现预测最大计算可允许当前锅炉瞬时负载而不会达到关于当前锅炉负载的极限,并且,另一方面,并且甚至更重要的是,能够实现达到极限而不会超过最大计算可允许当前锅炉瞬时负载。

41、优选地,产物气体因子包括或为:

42、dfi=ki(qm,产物气体/(ρ产物气体,i*a横,i))n

43、其中,

44、ki是可以燃烧-锅炉特定地选取的非零参数,优选地是正(非零)数

45、qm,产物气体是产物气体质量流量

46、n是可以反应器特定地选取的模型参数,其优选地是正(非零)数

47、ρ产物气体,i是第i个传热表面处的产物气体的密度;以及

48、a横,i是第i个传热表面处的气体流动路径的横截面面积。

49、这是特别地便利的,因为针对产物气体因子而选取该功能形式,它变得非常灵活并且能够容易地适于诸如基于在反应器中使用的当前反应物的状况而适应反应器的操作的不同需要。

50、i)特别有利地,模型参数n可以被选择成包括下者中的至少一个:在0,9至1,1的范围内,优选地大约1.0,用于使用计算的产物气体速度;

51、ii)在2,9至3,5的范围内,优选地在3,2与3,35之间,用于使用计算的产物气体引起的侵蚀;或者

52、iii)在1,8至2,2的范围内,优选地大约2.0,用于使用产物气流的压力损失。

53、n的值可以随时间改变。出于如下的原因,这是有利的:如果反应器是流化床反应器,则诸如由于积垢、灰凝聚或反应物或床条件,传热表面处的烟道气体流动条件可以随时间改变。因而,产物气体因子可以随时间转变,以更好地反映实际过程情形。

54、根据本发明的实施例,当n=2,并且产物气体因子表示压力损失时,能够针对每个传热表面而实行产物气体因子dfi与对于产物气体因子的预确定最大值df最大,i之间的比较。根据实施例,接受条件基本上是dfi=df最大,i。

55、根据本发明的实施例,当n=2,并且产物气体因子表示压力损失时,能够在烟道气体因子dfi的总和之间进行比较:

56、dp总=σdfi

57、并且,预确定产物气体因子df最大,i的总和或简单地预确定产物气体因子表示总压降,并且因此,该比较表示在反应器与烟囱之间的总压降的比较。根据实施例,接受条件基本上是dp总=dp最大,总。

58、根据本发明的实施例,产物气体因子表示颗粒负载因子,并且能够写成如下的形式:

59、dfi=kphc(d)qm_favpn

60、其中,kph是颗粒硬度因子,c(d)是颗粒直径函数,qm_fa是颗粒质量流量速率,vp是颗粒速度,并且,n是指数(0,3-4)。在这样的情况下,预确定产物气体因子表示最大颗粒负载值。它也能够可基于颗粒性质(柔软度等)而调整。

61、根据本发明的具体实施例,反应器是流化床(fb)反应器,诸如fb锅炉或fb气化器,产物气体因子表示灰负载因子,并且能够写成如下的形式:

62、dfi=kphc(d)qm_favpn

63、其中,kph是颗粒硬度因子,c(d)是颗粒直径函数,qm_fa是飞灰质量流量速率,vp是颗粒速度,并且,n是指数(0,3-4)。在这样的情况下,预确定烟道气体因子表示最大灰负载值。它也能够可基于灰性质(柔软度等)而调整。

64、根据本发明的实施例,接受条件基本上是dfi=df最大,i,但在实际情景下,接受条件能够被定义为:

65、df最大,i–δ<dfi≤df最大,i

66、其中,δ>0并且取决于数字准确度和/或方法。当df最大,i–δ<dfi≤df最大,i时,这意味着利用反应器的数字模型使用当前监测的过程数据来计算的至少一个产物气体因子满足接受条件,并且,在这样的情况下,已找到最大可允许负载,并且因此,数字值qh,候选值被选择为当前计算最大瞬时负载qh,最大。

67、根据本发明的实施例,接受条件基本上是σ(dfi)=σ(df最大,i),但在实际情景下,接受条件能够被定义为利用以下的总和:

68、σ(df最大,i)–δ<σ(dfi)≤σ(df最大,i)

69、其中,δ>0并且取决于数字准确度和/或方法。当σ(df最大,i)–δ<σ(dfi)≤σ(df最大,i)时,这意味着利用锅炉的数字模型使用当前监测的过程数据来计算的至少一个产物气体因子满足接受条件,并且,在这样的情况下,已找到最大可允许负载,并且因此,数字值qh,候选值被选择为当前计算最大瞬时负载qh,最大。根据实施例,求和指数i遍历所有传热表面。根据本发明的另一方面,求和指数i仅遍历传热表面的一部分,优选地在产物气体通道中。

70、如果从包括至少两个单独的反应器的反应器群组使用针对反应器中的每个而监测的操作数据来确定n的值,则这可能是特别有用的。使用较大数量的反应器(两个、三个、四个、……)给出较大的数据集。因此,将有更多的监测的操作数据。这可以产生更好的结果,这可以在其中确定使用实验数据的内插和/或外插的情形下尤其好。

71、对于步骤i)中的计算,产物气体离开温度可以基本上通过如下的方程或优选地其一次、二次或三次(或更高次)近似来估计:

72、tg,离开=α0+σαiqih,候选值。

73、系数α可以在测量产物气体离开值之后通过针对数个离散的反应器负载值而拟合来获得。该数据可以随时间收集并且不时地(诸如,周期性地)刷新。备选地或另外,其可以在反应器的一次或多次校准运行中收集。

74、系数(α)的拟合能够利用历史数据由计算机来自动地进行或由人手动地进行。系数的自动更新可以例如每月进行一次。基于ai和神经网络的算法能够在自动更新中利用。

75、根据本发明的实施例,在步骤i)中,产物气体离开温度可以基本上通过利用人工智能工具来估计。根据本发明的另一实施例,在步骤i)中,产物气体离开温度可以基本上通过利用神经网络来估计。

76、根据本发明的实施例,在步骤i)中,产物气体离开温度可以通过如下的方程来估计:

77、tg,离开=α0+α1*qh,候选值+α2*qh,候选值2

78、其中,α0、α1和α2能够是预定义常数。备选地或另外,系数(α)的拟合能够利用历史数据由计算机来自动地进行或由人手动地进行。系数的自动更新可以例如每月进行一次。基于ai和神经网络的算法能够在自动更新中利用。

79、根据本发明的实施例,α0项可以基于当前状态值而求解:

80、α0=tg,离开,当前-α1*qh,当前-α2*qh,当前2

81、其中,tg,离开,当前表示所测量的产物气体离开温度。

82、根据本发明的实施例,在步骤ii)中,产物气体质量流量使用反应器质量和能量平衡方程来计算。

83、在步骤ii)中,产物气体质量流量的计算可以包括考虑产物气体的组分的气体特定的质量流量。在燃烧的情况下,过程组分包括co2、h2o、n2、so2、o2。这些组分的浓度能够利用相当简单的设备来可靠地测量。

84、在步骤ii)中,组分值可以包括反应物参数。这能够实现反映反应物性质的改变。例如,对于趋向于引起更多侵蚀的反应物,接受条件可以更严格,而对于趋向于引起更少侵蚀的反应物,可以使用更稀的接受条件。

85、可以对反应器远程地执行步骤b),优选地在基于云的计算服务中执行。这有助于简化燃烧锅炉的维护,因为诸如配置成运行基于云的计算服务的远程计算设备能够与燃烧锅炉分开维护。例如,计算软件更新因而能够在一个或几个位置处集中地执行,而非在每个反应器处更新软件。

86、备选地,步骤b)可以在反应器的地点处在本地执行,优选地由边缘(edge)服务器执行。这可以加速计算,因为不需要将数据转移到远程计算位置。

87、任何当前监测的过程数据和/或当前负载可以从实时测量获得。代之或除此之外,当前监测的过程数据和/或当前负载可以通过过滤来处置、通过平均来处置、计算趋势或这些的任何组合。这有助于避免噪声或异常值测量影响计算的结果,并因此促进提高当前计算最大瞬时负载的稳定性。

88、接受条件可以包括滞后条件,在改变当前计算最大锅炉瞬时负载之前要求预定义最小改变。这可以提高当前计算最大瞬时负载的稳定性,优选地有助于避免当前计算最大瞬时负载的过度波动。

89、申请人发现这在如下的情况下也是有用的:燃烧锅炉是循环流化床(cfb)或鼓泡流化床(bfb)锅炉,以及更通常地cfb和bfb反应器,并且,针对流化床反应器传热表面而实行步骤b)。

90、根据实施例,针对反应器与烟囱之间的传热表面而实行步骤b)。

91、放热反应器包括:

92、-反应室和相关联的通路,其限定产物气体流动路径并且具有数个传热表面;

93、-用以监测放热反应器的当前负载的测量仪器;

94、-用以当前监测过程数据的另外的测量仪器;以及

95、-控制系统,其配置成实行操作放热反应器的方法。

96、根据实施例,放热反应器包括反应器室和相关联的通路,其限定气体流动路径并且具有气体流动路径中的数个传热表面。

97、这样的放热反应器能够改进反应器的控制方面。优点与操作放热反应器的方法的优点相同。

98、控制系统可以包括边缘服务器,其可以配置成处理对于当前监测的过程数据和/或当前负载的实时测量结果,即,通过过滤、平均和/或计算趋势。边缘服务器将促进减少当前监测的过程数据的量。在某些设施中,尤其鉴于每天可能存在60至90千兆字节的监测的过程数据的事实,这可以是特别地有用的。

99、控制系统可以配置成实行方法步骤b),以在本地确定当前计算最大瞬时负载。这促进在反应器处快速地作出决策,因为可能需要从反应器转移较少数据或不需要转移数据。

100、备选地或另外,控制系统可以配置成将数据发送到远程、优选地基于云的计算系统,该计算系统可以配置成实行方法步骤b),并且将当前计算最大锅炉瞬时负载返回到控制系统。这促进使反应器更简单并且使更新计算系统更容易。在此情形下,更新能够集中地执行,而非在每一个反应器处执行。

101、边缘服务器可以配置成减少传递到远程计算系统的测量数据的量。以此方式,用于转移数据的较小带宽可以是足够的。在某些设施中,尤其鉴于每天可能存在60至90千兆字节的监测的过程数据的事实,这可以是特别地有用的。

102、反应器计算系统包括:

103、-反应器的群组,每个反应器包括反应器控制系统,反应器控制系统包括边缘服务器系统,边缘服务器系统配置成通过过滤、平均和/或计算趋势来处理对于当前监测的过程数据和/或当前负载的实时测量结果,并且将经处理的实时测量结果发送到远程计算系统;

104、-远程计算系统,其优选地为基于云的计算系统,配置成接收从实时测量结果处理的数据,并且针对反应器中的每个而使用数字反应器模型来计算数据,并且返回对于反应器中的每个的计算结果。

105、而且,在反应器计算系统中,控制系统配置成基于计算结果而适配其功能。

106、对于该布置的优点是,能够减少反应器处的计算装置的需要,仍然从远程计算系统获得有效和快速的计算结果。

107、计算系统可以配置成查找这样的数字值或当前计算最大瞬时负载,对于该数字值或当前计算最大瞬时负载,利用反应器的数字模型使用当前监测的过程数据来计算的至少一个产物气体因子满足接受条件,并且将数字值选择为当前计算最大瞬时负载。这基本上能够实现也在分布式环境中使用本发明的方法。

108、反应器计算系统可以配置成针对使用对于反应器的经处理的测量数据的反应器而校准数字模型,诸如产物气体因子数字模型。这使得更容易远程地适配或校准反应器控制的数字模型。

109、反应器计算系统可以配置成使用也从其它反应器收集的经处理的测量数据来适配或校准对于反应器的数字模型。这能够实现使用更大的数据集合来调整对于反应器控制的数字模型。

110、本发明适用于在其中涉及热量生成及其回收的各种过程和反应器中使用。

111、本发明适用于与热化学反应器结合而使用,以控制其负载,该负载是从反应器充入或排出能量的速率。

112、本发明进一步适用于与废物气化器结合而使用,以控制在废物的热化学破坏期间同时产生气体时产生的热量。这样的气体能够在随后的合成过程中进一步合成为燃料和化学品。

113、本发明进一步适用于与所谓的碳捕获过程结合而使用,以便控制循环碳捕获反应器(例如钙循环反应器)的负载,用于在从气流捕获co2的同时额外的热量产生。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207192.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表