装配式滤板基座系统的制作方法

- 国知局

- 2024-07-29 11:45:55

本技术涉及建筑施工,更具体地说,涉及一种装配式滤板基座系统。

背景技术:

1、目前大型清污水处理池v型滤池设计的滤板基座系统基本上是采用现浇混凝土结构。这种方法需要在池底板浇筑完成后绑钢筋、焊接预埋管、支设模板然后浇筑混凝土,这将导致以下问题:1)模板损耗量大,一般大型清污水处理厂v型滤池有高达数百条滤梁,且滤梁与滤柱相连,结构较为复杂,造成模板拆模后极易损坏,难以周转,造成施工成本居高不下;2)预埋管道的精度难以控制,由于单个滤梁上有多大16根φ60.3×2.5mm,且预埋管需要在同一标高处、预埋管间距要均匀,因此现场浇筑时难以控制预埋管的位置及标高;3)砼施工质量难以把控,由于单根滤梁的设计尺寸仅为120×300mm,主梁钢筋为4根16的钢筋、且预埋管密集(预埋管中心间距仅为150mm,预埋管的净间距不足100mm),造成砼浇筑困难、难以保证砼浇筑质量。4)施工工期长,由于滤梁数量众多(单个滤池高达数百条)、节点较为复杂,且滤池内空间较小,造成施工作业面狭小,模板的支设、拆除耗时太久,极大的影响了上部结构的施工。

技术实现思路

1、本实用新型要解决的技术问题在于,提供一种装配式滤板基座系统,其能够快速成型,并且成本低、操作方便,施工简单并且能够有效减少施工工序。

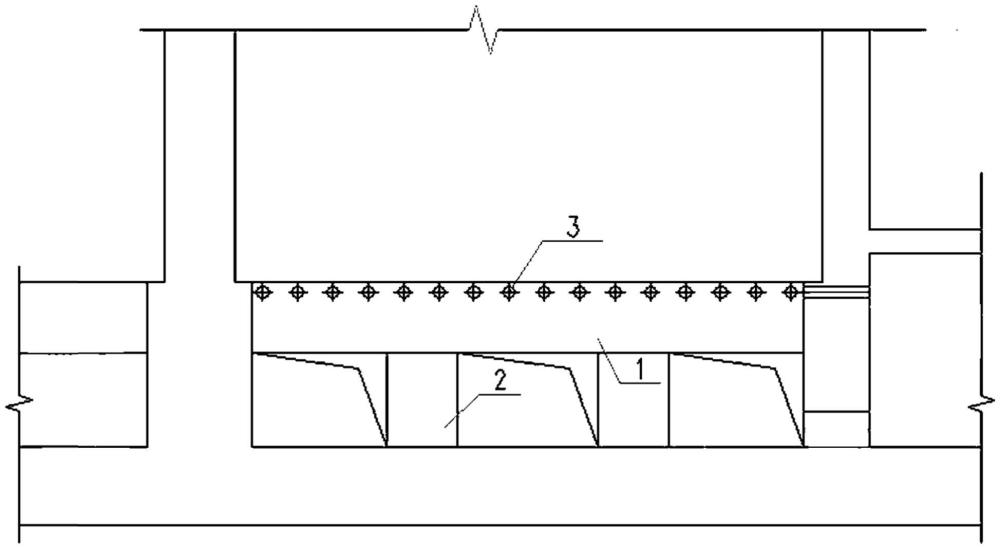

2、本实用新型解决其技术问题所采用的技术方案是:构造一种装配式滤板基座系统,包括用于支撑滤板的滤梁和支撑滤梁的滤柱,滤柱结构为现场现浇钢筋混凝土结构,滤梁为现场预制结构,所述滤梁顶部中间设有预留孔洞,滤梁侧面设有多个平衡气孔,所述滤柱的预留钢筋插入滤梁的预留孔洞内,并通过灌浆料灌浆封堵使滤柱和滤梁连接成整体。

3、上述方案中,所述预留钢筋设置在滤柱的顶面中间位置。

4、上述方案中,所述预留钢筋露出滤柱顶面的长度为250~350mm。

5、上述方案中,所述滤梁侧面设有十六个平衡气孔,平衡气孔直径为50mm,间距150mm设置。

6、实施本实用新型的装配式滤板基座系统,具有以下有益效果:

7、1、本实用新型将滤板支撑系统分为滤梁与滤柱分开,滤柱在底板结构施工时预留滤柱钢筋,底板施工完成后立即用木模板现浇滤柱结构,而滤梁采用预制拼装施工技术,提前在现场预制,在滤柱施工完成后将滤梁吊装就位,并在连接节点处灌浆使滤柱、滤梁连接成整体。滤柱采用现浇钢筋混凝土结构可以实现滤柱模板的快速周转并加快滤柱结构的施工,三天即可完成一个v型滤池的全部滤柱。

8、2、为保证滤梁的施工质量及尺寸,提前加工好钢筋骨架并焊接好预埋管,然后从高度一侧浇筑砼,大大降低了混凝土的施工质量问题,解决了砼施工的振捣难题。并且可以提前预制滤梁,大大加快了施工进度。

技术特征:1.一种装配式滤板基座系统,其特征在于,包括用于支撑滤板的滤梁和支撑滤梁的滤柱,滤柱结构为现场现浇钢筋混凝土结构,滤梁为现场预制结构,所述滤梁顶部中间设有预留孔洞,滤梁侧面设有多个平衡气孔,所述滤柱的预留钢筋插入滤梁的预留孔洞内,并通过灌浆料灌浆封堵使滤柱和滤梁连接成整体。

2.根据权利要求1所述的装配式滤板基座系统,其特征在于,所述预留钢筋设置在滤柱的顶面中间位置。

3.根据权利要求1所述的装配式滤板基座系统,其特征在于,所述预留钢筋露出滤柱顶面的长度为250~350mm。

4.根据权利要求1所述的装配式滤板基座系统,其特征在于,所述滤梁侧面设有十六个平衡气孔,平衡气孔直径为50mm,间距150mm设置。

技术总结本技术涉及一种装配式滤板基座系统,包括用于支撑滤板的滤梁和支撑滤梁的滤柱,滤柱结构为现场现浇钢筋混凝土结构,滤梁为现场预制结构,所述滤梁顶部中间设有预留孔洞,滤梁侧面设有多个平衡气孔,所述滤柱的预留钢筋插入滤梁的预留孔洞内,并通过灌浆料灌浆封堵使滤柱和滤梁连接成整体。本技术装配式滤板基座系统能够快速成型,并且成本低、操作方便,施工简单并且能够有效减少施工工序。技术研发人员:王振,汪扬帆,李剑飞,严恒,汪锋,朱仁鹏,张勤军受保护的技术使用者:中建三局第三建设工程有限责任公司技术研发日:20231208技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240725/137802.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表