丙烷脱氢制丙烯产物深冷分离与氢液化联产系统及方法与流程

- 国知局

- 2024-07-29 14:15:33

本发明属于制冷与低温工程,具体涉及一种丙烷脱氢制丙烯产物深冷分离与氢液化联产系统及方法。

背景技术:

1、烯烃作为重要的基础化工原料,能够推动下游产业链的发展。随着聚丙烯、丙烯腈、丙烯酸等产品的发展,丙烯作为一种重要原料,其需求量正在不断增加。丙烷脱氢(pdh)制丙烯是烯烃生产的一个重要工艺,该工艺同时能够得到副产物氢气。一方面,pdh裂解产物需要通过深冷分离装置获得高纯度的丙烷/丙烯产物,但是目前已投运的pdh深冷分离装置几乎都采用高低压串联膨胀工艺,这一工艺存在设备数量多、操作复杂、能耗高等缺点。另一方面,由于pdh副产氢气直接储运成本较高,导致pdh工厂的副产氢气多数情况只能在当地消化,因此,大部分副产氢气被作为燃料直接燃烧,附加值较低。液氢和高压气态氢是目前最常见的氢气储运方式。由于液氢的储能密度是压缩氢(20mpa)的5倍,因此,液氢作为副产氢的储运载体具有明显的经济优势。随着全球液氢大规模的商业化应用发展,丙烷脱氢制丙烯产物深冷分离与氢液化联产具有广泛的内在需求和节能前景。

2、在pdh深冷分离装置中,裂解产物中的氢气组分经过冷却和复热过程,增加了热力学不可逆的程度。此外,从pdh深冷分离装置分离出的富氢气,需要通过变压吸附(psa)装置处理后才能得到高纯度氢气。以氢气为基准,已投运的高低压串联膨胀pdh深冷分离工艺的系统能耗约为10kwh/kg氢气;而已投运的带液氮预冷双压氢克劳德循环氢液化工艺的系统能耗约为12kwh/kg液氢,这两个工艺总的能耗高达22kwh/kg液氢。从制冷工艺看,这两个系统在较大的制冷温区存在重叠,通过合理地优化和集成pdh深冷分离和氢液化工艺,不仅可以提高副产氢的附加值,还能简化工艺流程、减少设备数量,并解决pdh深冷分离与氢液化生产中能耗高的问题。

3、然而,目前尚未见pdh深冷分离和氢液化联产工艺的相关研究。如何创造性地结合这两个工艺,以实现低能耗运行并同时满足pdh和液氢产品要求,成为pdh深冷分离和氢液化联产工艺设计亟需解决的核心问题。

技术实现思路

1、本发明的目的在于解决现有技术中的不足,并提供一种丙烷脱氢制丙烯产物深冷分离与氢液化联产系统及方法。

2、本发明所采用的具体技术方案如下:

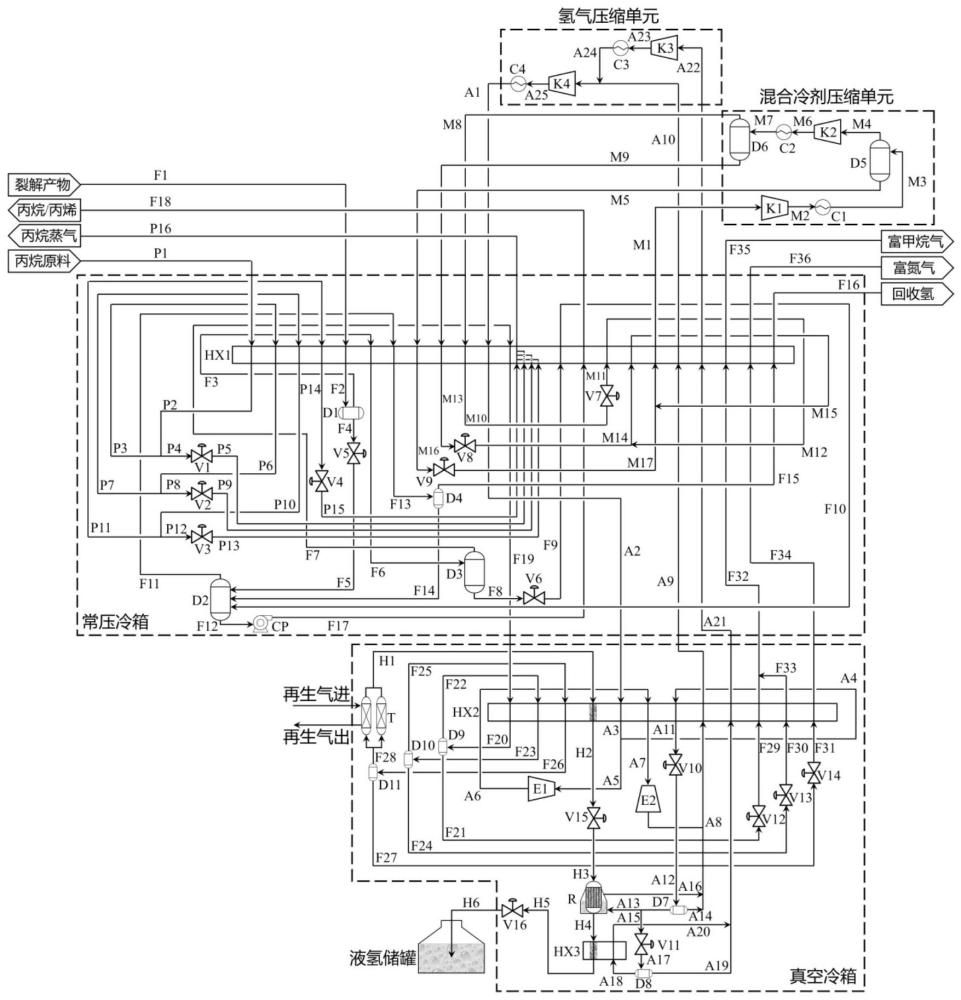

3、第一方面,本发明提供一种丙烷脱氢制丙烯产物深冷分离与氢液化联产系统,包括常压冷箱、真空冷箱、氢气压缩单元和混合冷剂压缩单元;

4、其中,所述常压冷箱中包括一级换热器、原料气一级分离罐、原料气二级分离罐、原料气三级分离罐、原料气四级分离罐和低温泵;所述真空冷箱中包括二级换热器、三级换热器、剂氢一级分离罐、冷剂氢二级分离罐、富氢气一级分离罐、富氢气二级分离罐、富氢气三级分离罐、低温纯化器和等温转化器;

5、所述常压冷箱利用丙烷原料的汽化潜热和混合冷剂多级节流提供的冷量将来自裂解单元的裂解产物进行深冷分离,从而得到目标丙烷/丙烯产物和富氢气;所述氢气压缩单元接收来自常压冷箱中减压复热后的氢制冷剂,将氢制冷剂压缩冷却后形成氢制冷循环;所述混合冷剂压缩单元接收来自常压冷箱中减压复热后的混合冷剂,将混合冷剂压缩冷却后形成混合冷剂制冷循环;所述真空冷箱接收来自常压冷箱的富氢气,利用氢循环制冷进一步将富氢气分离纯化和冷却,从而得到目标液氢。

6、作为优选,该系统的具体结构如下:

7、来自上游的丙烷原料通过丙烷第一管道与一级换热器的第一热侧进口连接;所述一级换热器的第一热侧出口与丙烷第二管道的进口连接,丙烷第二管道的出口分为两条支路,一条支路通过丙烷第三管道与一级换热器的第二热侧进口连接,另一条支路依次设有丙烷第四管道、丙烷一级节流阀和丙烷第五管道;

8、所述一级换热器的第二热侧出口与丙烷第六管道的进口连接,丙烷第六管道的出口分为两条支路,一条支路通过丙烷第七管道与一级换热器的第三热侧进口连接,另一条支路依次设有丙烷第八管道、丙烷二级节流阀和丙烷第九管道;

9、所述一级换热器的第三热侧出口与丙烷第十管道的进口连接,丙烷第十管道的出口设置两条支路,一条支路通过丙烷第十一管道与一级换热器的第四热侧进口连接,另一条支路依次设有丙烷第十二管道、丙烷三级节流阀和丙烷第十三管道;所述一级换热器的第四热侧出口依次设有丙烷第十四管道、丙烷四级节流阀和丙烷第十五管道;

10、所述丙烷第五管道的出口、丙烷第九管道的出口、丙烷第十三管道的出口和丙烷第十五管道的出口均与一级换热器连接,在一级换热器内复热后汇聚至一级换热器的第一冷侧出口;所述一级换热器的第一冷侧出口设有接出丙烷蒸气至下游裂解单元的丙烷第十六管道;

11、来自上游的裂解产物通过原料气第一管道与一级换热器的第五热侧进口连接;所述一级换热器的第五热侧出口通过原料气第二管道与原料气一级分离罐连接;所述原料气一级分离罐底部的液相空间依次通过原料气第四管道、原料气一级节流阀、原料气第五管道与原料气二级分离罐的进口连接;所述原料气一级分离罐顶部的气相空间通过原料气第三管道与一级换热器的第六热侧进口连接;一级换热器的第六热侧出口通过原料气第六管道与原料气三级分离罐的进口连接;

12、所述原料气三级分离罐顶部的气相空间通过原料气第七管道与一级换热器的第十二热侧进口连接;一级换热器的第十二热侧出口通过原料气第十九管道离开常压冷箱,进入真空冷箱中的二级换热器;所述原料气三级分离罐底部的液相空间依次通过原料气第八管道、原料气二级节流阀、原料气第九管道与一级换热器的第二冷侧进口连接;一级换热器的第二冷侧出口通过原料气第十管道与原料气二级分离罐进口连接;

13、所述原料气二级分离罐顶部的气相空间通过原料气第十一管道与一级换热器的第七热侧进口连接;一级换热器的第七热侧出口通过原料气第十三管道与原料气四级分离罐的进口连接;

14、所述原料气四级分离罐顶部的气相空间通过原料气第十五管道与一级换热器的第十一冷侧进口连接;一级换热器的第十一冷侧出口设有将含氢混合气接出回收的原料气第十六管道;所述原料气四级分离罐底部的液相空间通过原料气第十四管道与原料气二级分离罐的进口连接;

15、所述原料气二级分离罐底部的液相空间依次通过原料气第十二管道、低温泵、原料气第十七管道与一级换热器的第三冷侧进口连接;一级换热器的第三冷侧出口设有接出丙烷/丙烯产品液的原料气第十八管道;

16、所述原料气第十九管道的出口与真空冷箱中二级换热器的第一热侧进口连接;二级换热器的第一热侧出口通过原料气第二十管道与富氢气一级分离罐进口连接;

17、所述富氢气一级分离罐底部的液相空间依次通过原料气第二十一管道、富甲烷气一级节流阀、原料气第二十九管道与二级换热器的第三冷侧进口连接;所述富氢气一级分离罐顶部的气相空间依次通过原料气第二十二管道与二级换热器的第二热侧进口连接;二级换热器的第二热侧出口通过原料气第二十三管道与富氢气二级分离罐的进口连接;

18、所述富氢气二级分离罐底部的液相空间依次通过原料气第二十四管道、富甲烷气二级节流阀、原料气第三十管道与二级换热器的第四冷侧进口连接;所述富氢气二级分离罐顶部的气相空间通过原料气第二十五管道与二级换热器的第三热侧进口连接;二级换热器的第三热侧出口通过原料气第二十六管道与富氢气三级分离罐的进口连接;

19、所述富氢气三级分离罐底部的液相空间依次通过原料气第二十七管道、富氮气节流阀、原料气第三十一管道与二级换热器的第五冷侧进口连接;所述富氢气三级分离罐顶部的气相空间依次通过低温纯化器、产品氢第一管道与二级换热器的第四热侧进口连接;二级换热器的第四热侧出口依次通过产品氢第二管道、液氢一级节流阀、产品氢第三管道、等温转化器管程、产品氢第四管道与三级换热器的热侧进口连接;三级换热器的热侧出口依次通过产品氢第五管道、液氢二级节流阀、产品氢第六管道与液氢储罐连接,将液氢产品接出至液氢储罐中;

20、所述二级换热器的第三冷侧出口和第四冷侧出口分别设有原料气第三十二管道和原料气第三十三管道,原料气第三十三管道的出口与原料气第三十二管道汇聚后与一级换热器的第九冷侧进口连接;一级换热器的第九冷侧出口设有接出富甲烷气至下游的原料气第三十五管道;

21、所述二级换热器的第五冷侧出口通过原料气第三十四管道与一级换热器的第十冷侧进口连接;一级换热器的第十冷侧出口设有接出富氮气至下游的原料气第三十六管道;

22、所述一级换热器的第十一热侧进口与冷剂氢第一管道的出口连接;一级换热器的第十一热侧出口通过冷剂氢第二管道与二级换热器的第五热侧进口连接;二级换热器的第五热侧出口设有冷剂氢第三管道,冷剂氢第三管道的出口分为两条支路,一条支路依次通过冷剂氢第五管道、一级膨胀机、冷剂氢第六管道与二级换热器的第六热侧进口连接,另一条支路通过冷剂氢第四管道与二级换热器的第七热侧进口连接;所述二级换热器的第六热侧出口依次通过冷剂氢第七管道、二级膨胀机、冷剂氢第八管道与二级换热器的第一冷侧进口连接;二级换热器的第一冷侧出口通过冷剂氢第九管道与一级换热器的第七冷侧进口连接;一级换热器的第七冷侧出口设有冷剂氢第十管道;所述二级换热器的第七热侧出口依次通过冷剂氢第十一管道、冷剂氢一级节流阀、冷剂氢第十二管道与冷剂氢一级分离罐的进口连接;

23、所述冷剂氢一级分离罐底部的液相空间出口设有冷剂氢第十三管道和冷剂氢第十五管道两条支路;所述冷剂氢第十三管道的出口与等温转化器壳程进口连接,所述冷剂氢第十五管道的出口依次通过冷剂氢二级节流阀、冷剂氢第十七管道与冷剂氢二级分离罐的进口连接;所述冷剂氢一级分离罐顶部的气相空间出口设有冷剂氢第十四管道;所述等温转化器壳程出口设有冷剂氢第十六管道;所述冷剂氢第十四管道和冷剂氢第十六管道的出口汇聚至冷剂氢第八管道;

24、所述冷剂氢二级分离罐底部的液相空间出口通过冷剂氢第十八管道与三级换热器的冷侧进口连接,顶部的气相空间出口通过冷剂氢第十九管道与二级换热器的第二冷侧进口连接;所述三级换热器的冷侧出口设有冷剂氢第二十管道,且冷剂氢第二十管道的出口汇聚至冷剂氢第十九管道中;所述二级换热器的第二冷侧出口通过冷剂氢第二十一管道与一级换热器的第八冷侧进口连接;一级换热器的第八冷侧出口设有冷剂氢第二十二管道;

25、所述混合冷剂压缩单元包括低压mr压缩机、中压mr后冷却器、mr一级分离罐、中压mr压缩机、高压mr后冷却器和mr二级分离罐;所述低压mr压缩机接收来自常压冷箱中一级换热器的混合冷剂;所述低压mr压缩机的出口通过混合冷剂第二管道、中压mr后冷却器、混合冷剂第三管道与mr一级分离罐的进口连接;mr一级分离罐顶部的气相空间依次通过混合冷剂第四管道、中压mr压缩机、混合冷剂第六管道、高压mr后冷却器、混合冷剂第七管道与mr二级分离罐的进口连接;所述mr二级分离罐顶部的气相空间和底部的液相空间分别通过混合冷剂第八管道和混合冷剂第九管道与一级换热器的第十热侧进口、第九热侧进口连接;mr一级分离罐底部的液相空间通过混合冷剂第五管道与一级换热器的第八热侧进口连接;所述一级换热器的第十热侧出口依次通过混合冷剂第十管道、mr一级节流阀、混合冷剂第十一管道与一级换热器的第四冷侧进口连接;一级换热器的第四冷侧出口设有混合冷剂第十二管道;所述一级换热器的第九热侧出口依次通过混合冷剂第十三管道、mr二级节流阀与混合冷剂第十四管道进口连接;混合冷剂第十四管道的出口与混合冷剂第十二管道的出口汇聚后与一级换热器的第五冷侧进口连接;所述一级换热器的第五冷侧出口设有混合冷剂第十五管道;所述一级换热器的第八热侧出口依次设有混合冷剂第十六管道、mr三级节流阀和混合冷剂第十七管道;混合冷剂第十七管道与混合冷剂第十五管道的出口汇聚后与一级换热器的第六冷侧进口连接;一级换热器的第六冷侧设有将混合冷剂输送至低压mr压缩机的混合冷剂第一管道,构成混合冷剂制冷循环;

26、所述氢气压缩单元包括低压氢压缩机、中压氢后冷却器、中压氢压缩机和高压氢后冷却器;所述冷剂氢第二十二管道的出口依次通过低压氢压缩机、冷剂氢第二十三管道、中压氢后冷却器与冷剂氢第二十四管道的进口连接;所述冷剂氢第十管道与冷剂氢第二十四管道汇聚后与中压氢压缩机的进口连接;所述中压氢压缩机的出口依次通过冷剂氢第二十五管道、高压氢后冷却器与冷剂氢第一管道进口连接,构成氢制冷循环。

27、进一步的,所述一级换热器、二级换热器和三级换热器均采用铝制板翅式换热器。

28、进一步的,所述低温纯化器采用两塔变压吸附装置的低温纯化器,吸附塔中装填分子筛或活性炭,去除原料气中氮气和甲烷杂质。

29、进一步的,二级换热器和三级换热器产品氢通道中根据制冷温区装填相应催化性能的正仲氢转化催化剂。

30、进一步的,所述等温转化器采用管壳式结构,管程装填相应催化性能的正仲氢转化催化剂,壳程为液氢浴。

31、更进一步的,所述正仲氢转化催化剂为氢氧化铁、含水氧化铁以及α-fe2o3、β-fe2o3、γ-fe2o3晶型的氧化铁中任何一种或几种的组合。

32、作为优选,所述混合冷剂由10~15mol%甲烷、28~33mol%乙烯、28~33mol%丙烷、2~7mol%异戊烷和18~23mol%氮气组成。

33、第二方面,本发明提供一种利用第一方面所述的联产系统的方法,具体步骤如下:

34、s1:来自上游的丙烷原料通过丙烷第一管道进入常压冷箱中的一级换热器,在一级换热器内进行四级节流气化后,得到的丙烷蒸气通过丙烷第十六管道输送至下游裂解单元;混合冷剂制冷循环采用三级节流方式;丙烷气化和混合冷剂制冷循环为常压冷箱提供冷量;

35、s2:来自裂解单元的裂解产物作为原料气,通过原料气第一管道进入一级换热器降温,随后进入原料气一级分离罐;原料气一级分离罐底部的液相节流后进入原料气二级分离罐,原料气一级分离罐顶部的气相回流至一级换热器内进一步降温后进入原料气三级分离罐;原料气三级分离罐顶部的富氢气回流至一级换热器内进一步降温后,通过原料气第十九管道离开常压冷箱,进入真空冷箱中的二级换热器;原料气二级分离罐底部的丙烷/丙烯液体依次经过低温泵增压、一级换热器复热后,通过原料气第十八管道至下游;

36、s3:所述富氢气进入二级换热器中降温后,进入富氢气一级分离罐;富氢气一级分离罐顶部的气相经过二级换热器降温后,进入富氢气二级分离罐;富氢气二级分离罐底部的液相以及富氢气一级分离罐底部的液相依次经过二级换热器和一级换热器复热后,其中的富甲烷气通过原料气第三十五管道接出至下游;富氢气二级分离罐顶部的气相经过二级换热器降温后,进入富氢气三级分离罐;

37、富氢气三级分离罐底部的液氮依次经过二级换热器和一级换热器复热后成为富氮气,富氮气通过原料气第三十六管道接出至下游;富氢气三级分离罐顶部的气相通过低温纯化器纯化后,进入二级换热器中降温,并在正仲氢转化催化剂作用下提高仲氢含量,得到原料氢;原料氢经过液氢一级节流阀降压后进入等温转化器,在等温转化器中正仲氢转化催化剂的作用下进一步提高仲氢含量;随后原料氢进入三级换热器中冷却至完全液化,并在正仲转化催化剂作用下进一步提高仲氢含量;最后经过液氢二级节流阀节流降温至目标温度和压力后接至液氢储罐。

38、作为优选,所述丙烷原料的参数为40℃、1.9mpa;丙烷原料在一级换热器内进行四级节流前的温度分别为-15~-35℃、-50~-60℃、-75~-95℃和-100~-120℃;所述混合冷剂制冷循环的最高操作压力为4~4.5mpa,三级节流前的温度分别为-15~-35℃、-65~-85℃和-140~-160℃;

39、所述裂解产物的参数为40℃、2.1mpa,裂解产物在一级换热器内降温至-25~-45℃;所述原料气一级分离罐顶部的气相回流至一级换热器内进一步降温至-110~-120℃,随后进入原料气三级分离罐;所述原料气三级分离罐顶部的富氢气回流至一级换热器内进一步降温至-165~-170℃后离开常压冷箱去真空冷箱;

40、所述富氢气通过二级换热器降温至-170~-173℃后进入富氢气一级分离罐;所述富氢气一级分离罐顶部的气相经过二级换热器降温至-175~-180℃后进入富氢气二级分离罐;

41、所述富氢气二级分离罐顶部的气相经过二级换热器降温至-205~-208℃后,进入富氢气三级分离罐;

42、所述低温纯化器纯化后的氢气纯度不低于99.99%;纯化后的氢气在二级换热器中降温至-250℃,并在正仲氢转化催化剂作用下将仲氢含量从25%提升至85%以上;

43、所述原料氢经过液氢一级节流阀降压至0.2~0.7mpa,随后进入等温转化器中,在正仲氢转化催化剂的作用下进一步提高仲氢含量至95%以上;所述原料氢在三级换热器中正仲转化催化剂作用下进一步提高仲氢含量至98%以上。

44、本发明相对于现有技术而言,具有以下有益效果:

45、(1)本发明提供的系统将丙烷脱氢深冷分离工艺和氢液化工艺高度耦合,能够实现丙烷脱氢制丙烯产物深冷分离的同时生产仲氢含量不低于98%的液氢,解决了副产氢气的去向问题;

46、(2)本发明提供的系统节省了原料氢压缩机装置、丙烷脱氢深冷分离用高低压串联氢膨胀机装置和富氢气纯化用变压吸附装置,减少了总的冷箱数量,项目初始投资以及项目占地更少;

47、(3)本发明提供的系统比能耗不超过15.4kwh/kg液氢,比两个独立工艺总的能耗降低了约30%,解决了丙烷脱氢深冷分离和氢液化能耗高的问题,大幅降低丙烷脱氢制丙烯和液氢联产成本。

48、(4)本发明提供的系统具有更广泛的适用范围,能够根据上游裂解工艺灵活匹配氢烃比例,甚至适用于无氢循环,这有助于提高裂解工艺的单程转化率。

本文地址:https://www.jishuxx.com/zhuanli/20240725/148321.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

热管理系统的制作方法

下一篇

返回列表