一种铝电解电容器用的阳极铝箔前处理方法及节能制备方法与流程

- 国知局

- 2024-07-27 11:04:47

本发明涉及铝电解电容器用电极箔制造,尤其涉及一种铝电解电容器用的阳极铝箔前处理方法及节能制备方法。

背景技术:

1、近年来随着光伏发电、汽车充电桩等行业的快速发展,对高压铝电解电容器的需求量显著增加。铝箔阳极氧化工艺中,随着氧化膜的不断生长,阳极电阻不断增大,从而产生大量的焦耳热或电击穿现象,进一步会导致氧化膜的破坏、烧灼。此外,铝箔阳极氧化过程不可避免的伴随着电极极化和析氧副反应,造成额外的能量消耗。由此,巨大的能耗成本已经成为电解电容领域最主要的发展限制之一。

2、高压阳极氧化需要通过前处理工艺将金属单质转化为氢氧化物或水合氧化物,然后在相应的电解液中,经外加电场的作用,转化为致密的氧化膜。相比于直接阳极氧化的工艺,前处理工艺可以使阳极氧化的能耗降低并提升氧化膜质量。然而,目前行业通行的前处理工艺为水处理工艺,但其生长的水合氧化膜存在大量缺陷,最终导致阳极箔的漏电流增大,电容器寿命下降。并且,由于水合氧化膜存在的缺陷致使阳极氧化过程副反应增多,氧化时间延长,阳极氧化效率低下,能耗较高。因此,改进前处理工艺,提升水合氧化膜质量,从而提高阳极氧化的效率并减少相应的能耗成为亟需突破的关键问题之一。

技术实现思路

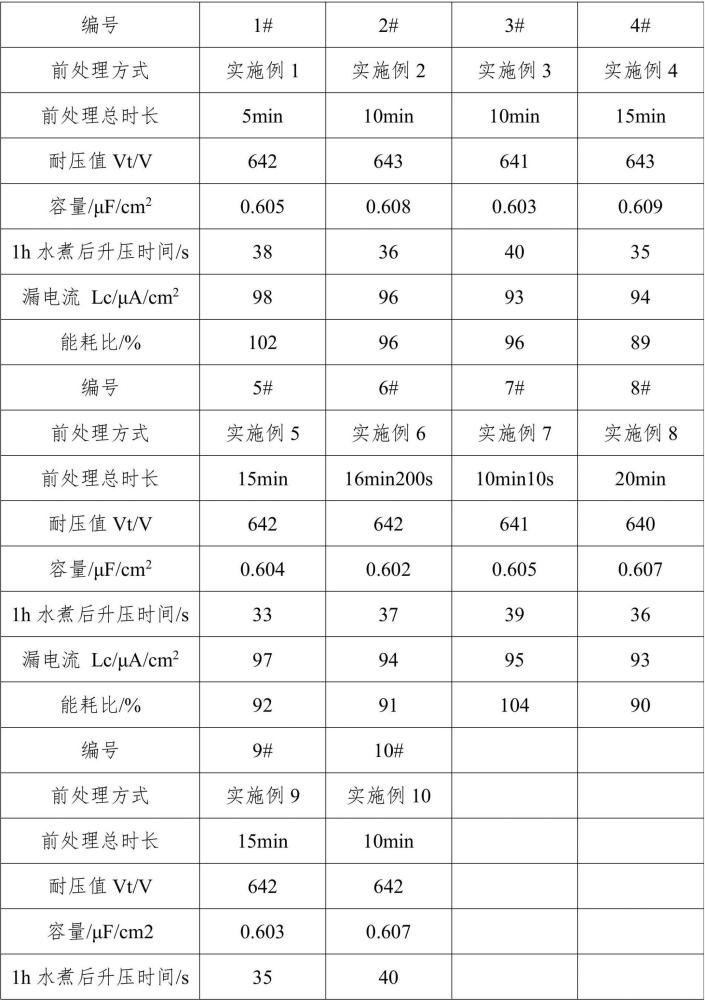

1、本发明旨在提供一种铝电解电容器用的阳极铝箔前处理方法及节能制备方法。本发明中的前处理方法通过将铝箔浸渍于纯水中,同步引入超声处理和气体搅拌处理,利用超声波空化效应,使水合氧化反应过程中铝箔表面生成的水合氧化铝膜塌陷,形成更加致密的结构,进而促进氧化铝膜的生长,减少铝箔表面缺陷。相较于传统水处理之后进行化成处理的工艺,本发明中的节能制备方法最高可以节能10%以上。

2、本发明采用的技术方案是:

3、一种铝电解电容器用的阳极铝箔前处理方法,过程为:

4、将铝箔浸渍于70~100℃的第一纯水中;铝箔浸渍于第一纯水中的时间为0~20min;

5、将铝箔浸渍于70~100℃的第二纯水中,同步引入超声处理和气体搅拌处理;铝箔浸渍于第二纯水中的时间为0.5~20min;

6、将铝箔浸渍于70~100℃的第三纯水中;铝箔浸渍于第三纯水中的时间为0~20min。

7、进一步地,过程为:

8、将铝箔浸渍于70~100℃的第二纯水中,同步引入超声处理和气体搅拌处理;铝箔浸渍于第二纯水中的总时间为10~20min;

9、或者,先将铝箔浸渍于70~100℃的第一纯水中,然后将铝箔浸渍于70~100℃的第二纯水中,同步引入超声处理和气体搅拌处理;铝箔依次浸渍于第一纯水和第二纯水中的总时间为10~20min;

10、或者,先将铝箔浸渍于70~100℃的第二纯水中,同步引入超声处理和气体搅拌处理,然后将铝箔浸渍于70~100℃的第三纯水中;铝箔依次浸渍于第二纯水和第三纯水中的总时间为10~20min;

11、或者,先将铝箔浸渍于70~100℃的第一纯水中,然后再将铝箔浸渍于70~100℃的第二纯水中,同步引入超声处理和气体搅拌处理,最后将铝箔浸渍于70~100℃的第三纯水;铝箔依次浸渍于第一纯水、第二纯水和第三纯水中的总时间为10.5~20min。

12、进一步地,铝箔依次浸渍于第一纯水和第二纯水的过程中,铝箔浸渍于第二纯水中的时间为4~10min;

13、铝箔依次浸渍于第二纯水和第三纯水中的过程中,铝箔浸渍于第二纯水中的时间为4~10min;

14、铝箔依次浸渍于第一纯水、第二纯水和第三纯水的过程中,铝箔浸渍于第二纯水中的时间为0.5~10min。

15、进一步地,超声处理时的频率为20~100khz。

16、进一步地,超声处理时采用超声振动板实现。

17、进一步地,气体搅拌处理时气体的流量为10~10000l/h。

18、进一步地,气体搅拌处理采用的气体为空气、氧气或者氮气。

19、基于同样的发明构思,本发明还提供一种铝电解电容器用的阳极铝箔的节能制备方法,包括以下步骤:

20、步骤s1,采用前述的铝电解电容器用的阳极铝箔前处理方法,对将铝箔进行前处理;

21、步骤s2,将经由步骤s1中前处理得到的铝箔置于化成液中,并通入电流,进行化成处理;

22、步骤s3,对经由步骤s2中化成处理得到的铝箔进行后处理,干燥,得到阳极铝箔。

23、进一步地,步骤s2中化成处理时采用四级化成工艺、五级化成工艺或六级化成工艺。

24、本发明的有益效果是:

25、1.本发明提供一种铝电解电容器用的阳极铝箔前处理方法,通过将铝箔浸渍于纯水中,同步引入超声处理和气体搅拌处理,利用超声波空化效应,使水合氧化反应过程中铝箔表面生成的水合氧化铝膜塌陷,形成更加致密的结构,进而促进氧化铝膜的生长,减少铝箔表面缺陷,有利于降低阳极氧化过程中的能耗。

26、2.本发明还提供一种铝电解电容器用的阳极铝箔的节能制备方法。相较于传统水处理之后进行化成处理,本发明中先通过前述的阳极铝箔前处理方法对铝箔进行处理,然后再进行化成处理,能耗最高可降低10%以上。

技术特征:1.一种铝电解电容器用的阳极铝箔前处理方法,其特征在于,过程为:

2.根据权利要求1所述的铝电解电容器用的阳极铝箔前处理方法,其特征在于,过程为:

3.根据权利要求2所述的铝电解电容器用的阳极铝箔前处理方法,其特征在于,铝箔依次浸渍于第一纯水和第二纯水的过程中,铝箔浸渍于第二纯水中的时间为4~10min;

4.根据权利要求1~3中任意一项所述的铝电解电容器用的阳极铝箔前处理方法,其特征在于,超声处理时的频率为20~100khz。

5.根据权利要求4所述的铝电解电容器用的阳极铝箔前处理方法,其特征在于,超声处理时采用超声振动板实现。

6.根据权利要求1所述的铝电解电容器用的阳极铝箔前处理方法,其特征在于,气体搅拌处理时气体的流量为10~10000l/h。

7.根据权利要求1~3和5~6中任意一项所述的铝电解电容器用的阳极铝箔前处理方法,其特征在于,气体搅拌处理采用的气体为空气、氧气或者氮气。

8.一种铝电解电容器用的阳极铝箔的节能制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的铝电解电容器用的阳极铝箔的节能制备方法,其特征在于,步骤s2中化成处理时采用四级化成工艺、五级化成工艺或六级化成工艺。

技术总结本发明旨在提供一种铝电解电容器用的阳极铝箔前处理方法及节能制备方法。该前处理的过程为包括将铝箔浸渍于70~100℃的第一纯水中;将铝箔浸渍于70~100℃的第二纯水中,同步引入超声处理和气体搅拌处理;将铝箔浸渍于70~100℃的第三纯水中。该节能制备方法包括前述的前处理和化成处理。本发明中的前处理方法通过将铝箔浸渍于纯水中,同步引入超声处理和气体搅拌处理,利用超声波空化效应,使水合氧化反应过程中铝箔表面生成的水合氧化铝膜塌陷,形成更加致密的结构,进而促进氧化铝膜的生长,减少铝箔表面缺陷。相较于传统水处理之后进行化成处理的工艺,本发明中的节能制备方法最高可以节能10%以上。技术研发人员:王建中,郑佳,虞淼淼,邓鑫杰受保护的技术使用者:四川中雅科技有限公司技术研发日:技术公布日:2024/4/17本文地址:https://www.jishuxx.com/zhuanli/20240726/117337.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表