一种铜电解精炼电解液的杂质定向分离工艺

- 国知局

- 2024-07-27 11:27:11

本发明涉及溶液除杂,尤其是涉及一种铜电解精炼电解液的杂质定向分离工艺。

背景技术:

1、在火法炼铜除杂的过程中,产品阳极板(粗铜)中的砷、锑、铋、铁、锌、镍等杂质元素不能完全脱除,这些杂质需要在铜电解过程中除去。在铜电解过程中,比铜显著负电性的元素锌、铁、铅、镍,由于和铜的电位差异较大,并不会对电解精炼铜的过程产生显著影响;但是电位和铜接近,较铜略显负电性的元素砷、锑、铋会伴随阳极溶解,进入电解液中不断积累,富集到一定量时就会对生产造成较大影响。为了维持电解液中的铜、酸含量及杂质元素浓度都在规定范围内,就必须对电解液中的杂质进行净化和调整,以保证电解过程的正常进行,产出优质阴极铜。

2、相关技术中,大多数铜电解厂从电解液中脱除铜及砷、锑、铋的方法主要是通过连续电解沉积法使铜及砷、锑、铋一同被脱除。该法以不溶铅阳极板作为阳极,电解残极板作为阴极,当溶液中的铜离子浓度降低到一定程度时,铜与砷、锑、铋在阴极上共同析出,形成海绵铜或黑铜,沉降于槽底或吸附于阴极板上,固液分离后,海绵铜或黑铜再重新返回熔炼工序,通过熔炼进行回炉处理,重新回收铜及贵金属等有价金属,砷、锑、铋大量从烟尘中开路去除;而无法通过连续电解沉积法沉积的铜及杂质元素返回电解系统,继续参与系统平衡。

3、以上方法存在以下不能忽视的缺点:

4、熔炼绵铜或黑铜的过程中,铜及砷、锑、铋等杂质部分进入烟尘,部分进入阳极板,返回电解系统,重复冶炼和重复电解,难以真正的脱除。流程长、无限循环、重复冶炼;熔炼过程中随烟尘排出的重金属一方面造成了资源的浪费,另一方面造成了环境的污染。

5、连续电解沉积法中会产生砷化氢剧毒气体,作业环境差,对工厂员工的生命安全造成威胁,管理防控难度大,措施要求高,不利于清洁生产。

6、连续电解沉积法脱铜及砷锑铋脱杂过程电流效率低,脱砷约在15~22%,脱铜约在50~65%,电能消耗大。

7、综上,迫切需要一种处理工艺,其可有效去除电解液中的杂质,且操作简单,不产生新的污染。

技术实现思路

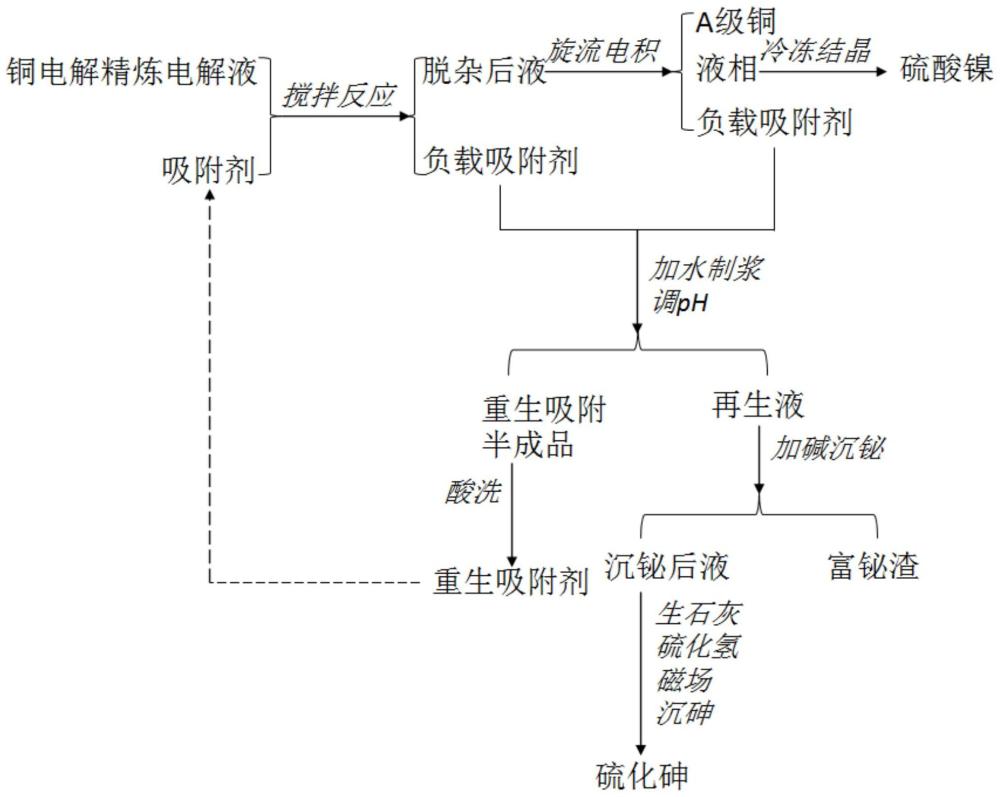

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种铜电解精炼电解液的杂质定向分离工艺,能够有效去除铜电解精炼电解液中的各种杂质,并实现其中铜的回收利用,且操作方便,不产生二级污染。

2、根据本发明第一方面的实施例,提供了一种铜电解精炼电解液的杂质定向分离工艺,所述铜电解精炼电解液中,包括杂质砷;所述杂质定向分离工艺包括将所述铜电解精炼电解液和吸附剂混合反应;

3、所述吸附剂为sb2o3和sb2o5按照2.0~5.5:1摩尔比形成的混合物;

4、所述吸附剂中的锑和所述铜电解精炼电解液中的砷的摩尔比为1:0.7~1.2;

5、所述混合反应的温度为63~70℃。

6、所述杂质定向分离工艺的工艺机理如下:

7、杂质砷主要以五价存在,含少量三价,吸附剂中sb3+与电解液中as5+发生氧化还原反应生成sb5+和as3+,形成锑酸盐assbo4(如果含有杂质铋的话,还会产生bisbo4和bi3sbo7);吸附剂中sb5+和电解液中as3+直接反应,两个反应同时进行,提高脱除砷效率,脱除率大于75%。

8、根据本发明实施例的杂质定向分离工艺,至少具有如下有益效果:

9、本发明提供的杂质定向分离工艺,由于限定了吸附剂的具体组成,可有效去除铜电解精炼电解液中,超过75%的砷,以及几乎全部的锑和铋。

10、和传统的连续电解沉积法相比,不会产生的砷化氢剧毒气体,实现了清洁生产。

11、和传统的连续电解沉积法相比,电能消耗小,实现了节能减碳的目的。

12、根据本发明的一些实施例,所述铜电解精炼电解液中,所述杂质砷的含量≥10g/l。例如具体可以是约11g/l。

13、根据本发明的一些实施例,所述铜电解精炼电解液中,杂质砷的存在形式包括aso33-或aso44-。

14、根据本发明的一些实施例,所述铜电解精炼电解液中,还包括杂质锑和杂质铋。

15、根据本发明的一些实施例,所述铜电解精炼电解液中,所述杂质锑的含量≥0.2g/l。例如具体可以是约0.25g/l,或约0.3g/l。

16、根据本发明的一些实施例,所述铜电解精炼电解液中,所述杂质锑的存在形式包括sbo3-、sbo43-和sbo+中的至少一种。

17、根据本发明的一些实施例,所述铜电解精炼电解液中,所述杂质铋的含量≥0.3g/l。例如具体可以是约0.35g/l。

18、根据本发明的一些实施例,所述铜电解精炼电解液中,所述杂质铋的存在形式包括bio3-和bio+中的至少一种。

19、根据本发明的一些实施例,所述吸附剂中sb2o3和sb2o5的摩尔比为3.0~5.0:1。例如具体可以是约3.5:1、4:1或约4.5:1。

20、根据本发明的一些实施例,所述吸附剂中的锑和所述铜电解精炼电解液中的砷的摩尔比为1:0.8~1.1。例如具体可以是约1:0.9。由于所述铜电解精炼电解液中,和锑、铋相比,砷是主要杂质,因此设定吸附剂用量时,以砷的含量为准。

21、在上述范围内,以方便可避免吸附剂用量的浪费,另一方面保证了as的脱除效率。

22、根据本发明的一些实施例,所述混合反应的温度为65~68℃。

23、根据本发明的一些实施例,所述混合反应的时长为1~1.5h。例如具体可以是1.2~1.3h。

24、根据本发明的一些实施例,所述混合反应中,杂质砷的脱除效率≥75%。例如具体可以是约78%、79%或约80%。

25、根据本发明的一些实施例,所述混合反应中,杂质锑的脱除效率≥70%。例如具体可以是约72%、73%或约74%。

26、根据本发明的一些实施例,所述混合反应中,杂质铋的脱除效率≥70%。例如具体可以是约72%、73%、74%或约75%。

27、根据本发明的一些实施例,所述杂质定向分离工艺还包括对所述混合反应所得负载吸附剂进行重复利用。

28、根据本发明的一些实施例,所述重复利用包括以下步骤:

29、s1.将所述负载吸附剂依次进行碱洗得重生吸附剂半成品和再生液;所述重生吸附剂半成品进行酸洗,得重生吸附剂;

30、s2.调整所述再生液的ph≥13.2进行沉铋;

31、s3.将步骤s2所得液相和生石灰、硫离子混合,保持ph>13,进行沉砷。

32、由此,实现了锑、铋等有价金属的回收,以及砷的资源化利用,增加了生产过程的边界经济效益。且不需要重复返回熔炼系统反复熔炼,工艺流程更短、能耗更小、金属损失率更低。

33、根据本发明的一些实施例,步骤s1中,所述碱洗包括依次进行的加水制浆和调节ph。分为两步进行,可同时降低固液混合的难度,并避免浓碱与负载吸附剂剧烈反应带来的安全问题和副反应。其中,

34、所述加水制浆中,液固质量比为1.5~3.5:1。例如具体可以是约2:1或约2.5:1。

35、所述调节ph后,混合物料的ph为7.5~9.0。调节ph的试剂包括氢氧化钠和氢氧化钾中的至少一种。

36、根据本发明的一些实施例,步骤s1中,所述碱洗的ph为7.5~9.0。例如具体可以是8~8.5。ph范围是影响碱洗效果的重要因素之一,控制在上述范围内,可有效实现负载吸附剂的重生效果。

37、根据本发明的一些实施例,步骤s1中,所述碱洗的温度为70~75℃。例如具体可以是约72℃或约73℃。

38、根据本发明的一些实施例,步骤s1中,所述碱洗的时长为10~60min。例如具体可以是约30min或约40min。

39、步骤s1中,所述碱洗步骤,可将砷和铋从负载吸附剂中脱除。具体机理如下(以采用氢氧化钾碱洗为例):

40、assbo4+2koh+2h2o→ksb(oh)6↓+kaso2;

41、bisbo4+2koh+2h2o→ksb(oh)6↓+kbio2;

42、bi3sbo7+4koh+5h2o→ksb(oh)6↓+kbio2+2kbi(oh)4。

43、根据本发明的一些实施例,步骤s1中,所述重生吸附剂半成品和再生液的分离方法包括压滤、离心和静置中的至少一种。

44、根据本发明的一些实施例,步骤s1中,所述酸洗中,所述重生吸附剂半成品和酸液的液固质量比1~2:1。例如具体可以是约1.5:1。所述酸洗的目的是去除钾离子或钠离子等碱洗步骤引入的阳离子。

45、根据本发明的一些实施例,步骤s1中,所述酸洗的时长为10~60min。例如具体可以是约30min或约40min。

46、所述酸液为盐酸水溶液。

47、所述酸液的浓度为1.5~5wt%。例如具体可以是约2%、2.5%或约3%。

48、根据本发明的一些实施例,步骤s1中,所得重生吸附剂可重新用于所述混合反应中。重生吸附剂对铜电解精炼电解液中砷的去除效率≥70%;锑的去除效率≥65%,例如具体可以是约69%或约70%;铋的去除效率≥60%,例如具体可以是约61%或约62%。

49、根据本发明的一些实施例,步骤s2中,所述沉铋的温度≥70℃。

50、根据本发明的一些实施例,步骤s2中,所述沉铋的时长为10~60min。例如具体可以是约30min或约40min。

51、步骤s2中,富铋的固体渣析出。

52、根据本发明的一些实施例,步骤s3中,所述沉砷在外加磁场的辅助下进行。由此可改变混合物中分子团簇结果,恒温条件下可以加速其沉降速率,提高砷的去除效率。

53、根据本发明的一些实施例,所述外加磁场的强度为2~5t。例如具体可以是约3t。

54、根据本发明的一些实施例,所述硫离子的来源包括硫化氢、硫化钠和硫化钾中的至少一种。优选地,所述硫离子的来源为硫化氢。由此可避免其他杂质阳离子的引入。

55、根据本发明的一些实施例,步骤s3中,所述硫离子和所述液相中砷的摩尔比为1.5~2.5:1。例如具体可以是约2:1。

56、根据本发明的一些实施例,步骤s3中,所述生石灰的作用是维持ph。

57、根据本发明的一些实施例,步骤s3中,所述混合的时长为40~90min。例如具体可以是约60min。

58、根据本发明的一些实施例,所述杂质定向分离工艺还包括再利用所述混合反应所得脱杂后液。

59、根据本发明的一些实施例,所述脱杂后液的再利用包括以下步骤:

60、d1.以所述脱杂后液为电解液进行精炼铜,去除所述脱杂后液中的铜,得脱铜后液;

61、d2.蒸发、结晶所述脱铜后液,得硫酸镍。

62、由此,所述杂质定向分离工艺解决了铜及砷、锑、铋等杂质在铜电解精炼电解液净化脱出过程中无法定向分离,重复返回熔炼系统反复熔炼,工艺流程长、能耗大、金属损失率高等问题。

63、脱杂后液含杂低,电解生产过程不会析出杂质,有利于电积铜品位提升;采用旋流电积,生产过程中有效降低浓差极化,解决常规电积铜离子降低导致的电积铜质量恶化。

64、根据本发明的一些实施例,步骤d1中,所述精炼铜所得铜为a级铜。

65、根据本发明的一些实施例,步骤d1中,会析出部分固体。析出的固体为所述负载吸附剂。即配比和所述负载吸附剂配比相当。

66、根据本发明的一些实施例,步骤d2中,所述蒸发的温度为100~150℃。例如具体可以是约120℃。所述蒸发的压力为0.1~0.3mpa;例如具体可以是约0.2mpa(兆帕)。

67、根据本发明的一些实施例,步骤d2中,所述蒸发中,蒸出的物质体积占原体积的60~70%。例如具体可以是约66~67%。即浓缩比例约为1:3。

68、根据本发明的一些实施例,步骤d2中,所述结晶所用仪器的材质包括搪瓷材质。由此可避免所述脱铜后液对所述仪器的腐蚀。

69、根据本发明的一些实施例,步骤d2中,所述结晶包括冷冻结晶。其中,所述冷冻结晶的温度为-20~-16℃。所述蒸发可提升脱铜后液中镍离子和硫酸根离子的浓度,所述蒸发和冷冻结晶相结合,可显著提升生产效率。

70、所述硫酸镍中镍的来源为,以所述铜电解精炼电解液进行铜电解时,阳极板中的镍杂质。

71、根据本发明的一些实施例,所述杂质定向分离工艺,还包括在步骤d2后,将步骤d2所得脱镍后液返回电解系统,进行铜电解精炼的生产。

72、若无特殊说明,本发明的“约”实际表示的含义是允许误差在±2%的范围内,例如约100实际是100±2%×100。

73、若无特殊说明,本发明中的“在……之间”包含本数,例如“在2~3之间”包括端点值2和3。

74、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

本文地址:https://www.jishuxx.com/zhuanli/20240726/118305.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表