一种无废液的环保钢铁电离除锈工艺的制作方法

- 国知局

- 2024-07-27 11:39:46

本发明涉及一种钢铁除锈工艺,具体涉及一种无废液的环保钢铁电离除锈工艺。

背景技术:

1、在金属制品制造和使用过程中,金属表面常常会受到氧化、腐蚀和锈蚀等影响,降低其机械性能和使用寿命。为了解决这一问题,传统上采用了多种除锈方法,包括化学除锈、机械打磨等。然而,这些方法普遍存在环境污染、操作风险大、处理废液复杂等问题。

2、电化学除锈作为一种较为环保、高效的技术逐渐受到关注。该技术利用电化学原理,在金属表面形成电双层,通过电极反应溶蚀金属表面,达到除锈的目的。然而,目前存在的电化学除锈技术仍面临以下一些问题和挑战:

3、(1)前处理:常规电化学除锈工艺需要除油除尘等前处理工序,提高了除锈成本和废物产出;

4、(2)电解液的环保性:传统电化学除锈中使用的电解液通常含有对环境不友好的化学成分,主要为酸性或碱性物质,不仅易产生大量酸雾,还导致废液处理难题;

5、(3)效率和速度:部分电化学除锈技术在除锈效率和速度上尚有提升空间,特别是对于大面积和复杂形状的金属工件;

6、(4)电解过程中的能源利用:一些电化学除锈技术对能源的利用不够高效,需要进一步优化以提高能源利用率;

7、(5)废物产生:传统工艺存在大量清洗废水,且废水成分危害大。

8、综上所述,现有技术存在的问题是:传统电化学除锈过程需要复杂前处理,所用酸/碱电解液涉及到酸碱反应造成不可避免的损耗,且环保性欠佳,电解工艺产生环境危害性废水。

技术实现思路

1、本发明的目的是提供一种无废液的环保钢铁电离除锈工艺,解决了现有电化学除锈过程过程复杂且有废液的问题,能够实现无工件前处理,无废液排放。

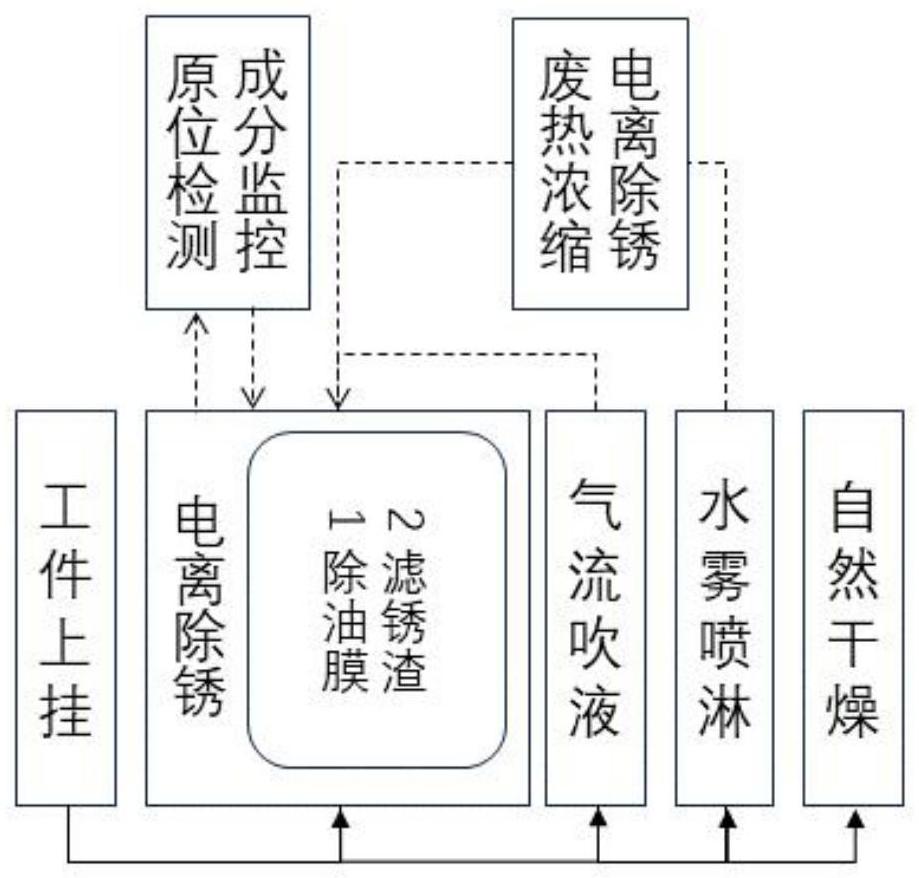

2、为了达到上述目的,本发明提供了一种无废液的环保钢铁电离除锈工艺,该工艺包含:电离除锈、气流吹液、水雾喷淋、自然干燥和除锈液循环过程;其中,所述电离除锈,以待处理工件作为阳极,采用电离除锈液,电离槽的槽温预调至20~90℃,电源施加平均电压为2~8v进行除锈,在电离除锈过程中能将工件表面的油脂杂质溶解,除去油膜;所述除锈液循环,将所述气流吹液过程收集的电离除锈液以及水雾喷淋过程收集的喷淋液与电离槽中的电离除锈液经过过滤换热模块进行热交换,利用电离槽废热浓缩水雾喷淋的喷淋液以及气流吹液收集的电离除锈液,同时经过过滤换热模块对电离槽的电离除锈液中的锈渣滤除,所得锈渣用于钢铁冶炼,处理后的电离除锈液继续通入电离槽中循环使用。

3、其中,所述电离除锈液包含:海藻酸离子液体、氨基酸或氨基酸酯离子液体和水;所述海藻酸离子液体,其阳离子结构为具有烷基侧链的咪唑鎓或季铵阳离子,阴离子为海藻酸阴离子所电离除锈材料述海藻酸离子液体的化学结构式为式ⅰ或式ⅱ:

4、

5、式ⅰ中,r1、r3各自独立地选自h、烃基;r2选自h、甲基;所述烃基为碳链长度为1~18的烃基;式ⅱ中,r4、r5、r6和r7各自独立地选自h、碳链长度为1~18的烃基。

6、所述氨基酸或氨基酸酯离子液体,其阳离子为氨基酸或氨基酸酯阳离子,阴离子为硫酸根、硫酸氢根、磷酸二氢根、硝酸根或磺酸根。

7、

8、式ⅲ中,r8为α-氨基酸的可变基团;r9选自h、甲基或乙基。

9、优选地,所述电离除锈,除锈时间为2~40min。

10、优选地,所述电离除锈,通过带式撇油器在除锈过程中除去油膜。

11、优选地,所述气流吹液过程,吹气时间5~15min。

12、优选地,所述水雾喷淋过程,水雾粒径0.2~5mm,喷雾量0.5~1.6kg/吨钢材。

13、优选地,所述电离除锈材料包含以下重量分数的组分:海藻酸离子液体2~12%、氨基酸或氨基酸酯离子液体0.1~3%,水余量。

14、优选地,所述r8选自h、甲基或2-甲硫基乙基。

15、优选地,所述磺酸根选自对甲苯磺酸根或氨基甲磺酸根。

16、优选地,所述r1选自h、碳链长度为1~18的烷烃基;所述r3选自h、碳链长度为1~12的烷烃基。

17、优选地,所述r3选自h、甲基、乙基、正丙基和正十二烷基。

18、优选地,所述r4、r5、r6和r7各自独立地选自h、碳链长度为1~12的烷烃基。

19、优选地,所述r4、r5、r6和r7不同时为h。

20、优选地,所述r4、r5、r6和r7各自独立地选自选自甲基、乙基、丙基、丁基和正十二烷基。

21、本发明的无废液的环保钢铁电离除锈工艺,解决了现有电化学除锈过程过程复杂且有废液的问题,具有以下优点:

22、本发明采用环保电离除锈液,在水中产生富氢键离子网络,通电后离子网络在电场作用下的迁移作用冲击钢铁表面,达到物理除锈效果,利用电离清洗提高了去锈效率。而且,使用可循环生物环保除锈液实现金属电离除锈,无酸损耗,无酸雾,不产生危险废液,减少环境危害。

23、本发明的工艺在给定的电压条件下实现物理除锈效果,大大减少钢铁表面清洗过程损耗。原料均为可食用的生物基材料,对生物无害,极大降低操作人员安全风险,减少环境危害。

24、本发明在除锈过程中,使用的电离除锈液对于油脂等杂质具有较高的溶解/分散能力(80摄氏度,3.6wt%),且耐受浓度较高(>3.6wt%),过量的油脂以油膜形式漂浮在液面上,通过带式撇油器在除锈过程中除去油膜,实现了无工件前处理。

25、本发明在除锈过程中,会产生未被溶解的锈渣,通过过滤换热模块,滤除锈渣,锈渣可直接用于钢铁冶炼。此外,本发明还可以通过过滤换热模块利用电离过程产生的废热蒸发浓缩后补回电离除锈槽,由于雾化喷淋用水量极小(约1.1kg水/吨钢材),故可完全通过废热蒸发浓缩,从而实现废液0排放。其中,换热模块应当选用板式换热器、管壳式换热器、版壳式换热器、螺旋盘管换热器或套管式换热器。过滤部分应安装在换热器进水端以减少沉淀物对换热器内部的阻塞与磨损,依据处理钢材的不同,采用不同目数的有机滤袋/滤膜或金属网等过滤器材。所述淋洗液的浓缩,根据电离除锈槽温度与淋洗液温度不同,电离除锈液与淋洗液流经换热器的流量比为1比1至100比1之间,电离除锈液流经换热器流速在1l/min至100l/min之间。淋洗液经过换热器后经雾化喷嘴在浓缩腔里以小液滴形式快速挥发失去水分浓缩,可通过适当减压提高浓缩效率,收集浓缩后的淋洗液补充至电离除锈槽使用。挥发的水蒸气与换热前的淋洗液预换热完成冷凝,收集后作为淋洗用水使用。

技术特征:1.一种无废液的环保钢铁电离除锈工艺,其特征在于,该工艺包含:电离除锈、气流吹液、水雾喷淋、自然干燥和除锈液循环过程;

2.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述电离除锈,除锈时间为2~40min。

3.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述电离除锈,通过带式撇油器在除锈过程中除去油膜。

4.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述气流吹液过程,吹气时间5~15min。

5.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述水雾喷淋过程,水雾粒径0.2~5mm,喷雾量0.5~1.6kg/吨钢材。

6.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述电离除锈材料包含以下重量分数的组分:海藻酸离子液体2~12%、氨基酸或氨基酸酯离子液体0.1~3%,水余量。

7.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述r8选自h、甲基或2-甲硫基乙基。

8.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述磺酸根选自对甲苯磺酸根或氨基甲磺酸根。

9.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述r1选自h、碳链长度为1~18的烷烃基;所述r3选自h、碳链长度为1~12的烷烃基。

10.根据权利要求1所述的无废液的环保钢铁电离除锈工艺,其特征在于,所述r4、r5、r6和r7各自独立地选自h、碳链长度为1~12的烷烃基。

技术总结本发明公开了一种无废液的环保钢铁电离除锈工艺,该工艺包含:电离除锈、气流吹液、水雾喷淋、自然干燥和除锈液循环过程;其中,所述电离除锈,以待处理工件作为阳极,采用电离除锈液,电离槽的槽温预调至20~90℃,电源施加平均电压为2~8V进行除锈,在电离除锈过程中能将工件表面的油脂杂质溶解,除去油膜;所述除锈液循环,利用电离槽废热浓缩水雾喷淋的喷淋液以及气流吹液收集的电离除锈液,同时经过过滤换热模块对电离槽的电离除锈液中的锈渣滤除,所得锈渣用于钢铁冶炼,处理后的电离除锈液继续通入电离槽中循环使用。本发明的工艺能够实现无工件前处理,无废液排放。技术研发人员:陶国宏,汪双龙,韩冰,姚厚胜,卫声银,何玲受保护的技术使用者:江苏成泰高科有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240726/119057.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。