一种图形电镀的方法与流程

- 国知局

- 2024-07-27 11:43:12

本发明涉及电镀制备领域,具体涉及一种图形电镀的方法。

背景技术:

1、目前,图形电镀制备技术在金属图形化中扮演着重要的角色。在现有技术中图形电镀一般通过曝光显影或激光直写技术形成具有预电镀图形的掩膜后进行电镀实现。

2、曝光显影技术,作为一种主流形成具有预电镀图形掩膜的方法,其核心在于通过曝光显影光刻胶,从而使光刻胶层具有精度较高的图形。然而,曝光显影所需要昂贵的设备,且光刻胶的价格一直居高不下,高昂的设备和原料成本制约着曝光显影技术在图形电镀中的应用。并且,随着图形精度要求的提高,显影难度逐渐增加,常见的问题即为显影不足,从而导致残胶残油,以至影响镀层与阴极的结合甚至产生电镀抗镀的问题,最终无法得到高质量的图形电镀。

3、对于激光直写技术,因其成本较低也被经常使用,激光直写技术通过激光直接烧蚀阴极表面的绝缘层从而形成具有预电镀图形掩膜,然而图形的线宽受限于激光聚焦的最小尺寸制约,从而使激光直写技术难以进行小于激光聚焦尺寸线宽的图形电镀。

4、综上,现有技术中,亟需一种工艺简单、成本较低即可实现小于激光聚焦尺寸线宽的图形电镀的方法。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中缺少一种工艺简单、成本较低即可实现小于激光聚焦尺寸线宽的图形电镀的方法,从而提供一种图形电镀的方法。

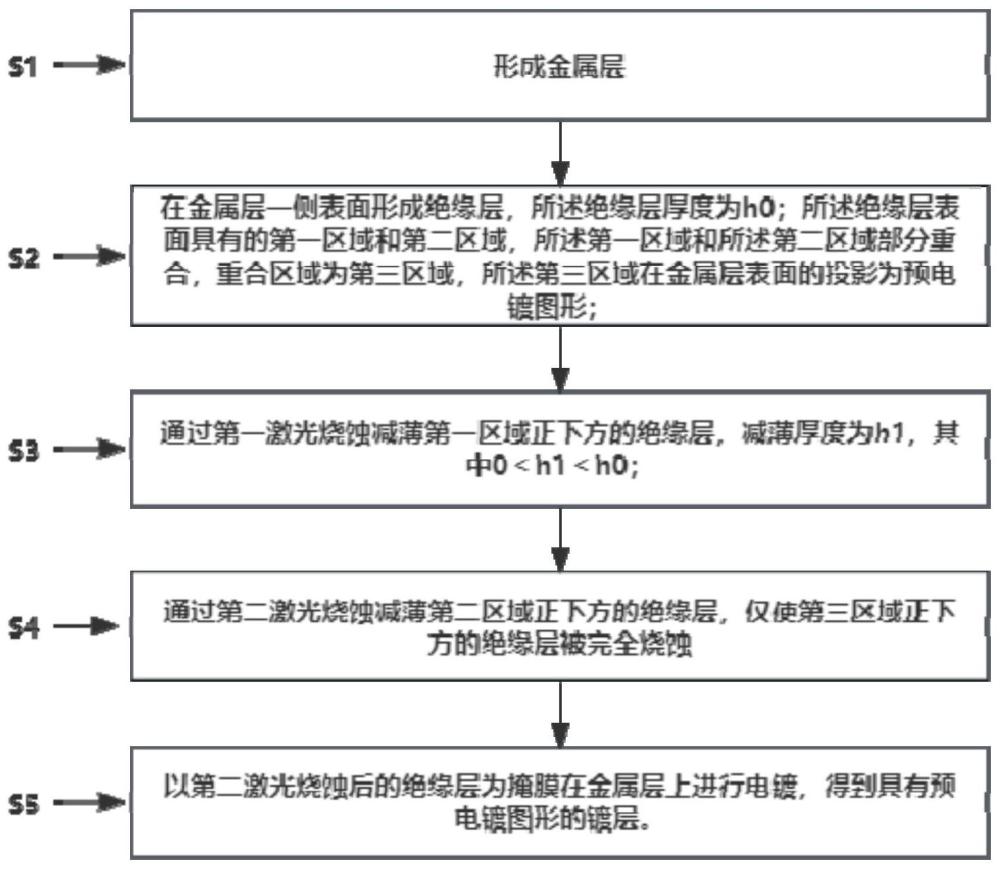

2、本发明提供一种图形电镀的方法,包括如下步骤:

3、形成金属层;

4、在金属层至少一侧表面形成绝缘层,所述绝缘层厚度为h0;所述绝缘层表面具有的第一区域和第二区域,所述第一区域和所述第二区域部分重合,重合区域为第三区域,所述第三区域在金属层表面的投影为预电镀图形;

5、通过第一激光烧蚀减薄第一区域正下方的绝缘层,减薄厚度为h1,其中0<h1<h0;

6、通过第二激光烧蚀减薄第二区域正下方的绝缘层,仅使第三区域正下方的绝缘层被完全烧蚀;

7、以第二激光烧蚀后的绝缘层为掩膜在金属层上进行电镀,得到具有预电镀图形的镀层。

8、可以理解的,仅第三区域正下方的绝缘层被完全烧蚀后,除预电镀图形区域之外的金属层均被绝缘层覆盖(仅预电镀图形区域的金属层未被绝缘层覆盖)在电镀过程中,仅预电镀图形区域的金属层能与电镀液接触沉积金属层,最终得到具有预电镀图形的镀层。

9、可选的,h0为8μm-105μm;

10、可选的,h1为5μm-100μm。

11、优选的,通过第二激光烧蚀减薄第二区域正下方的绝缘层,减薄厚度为h0-h1。

12、优选的,在所述金属层上形成具有预电镀图形的镀层的厚度为h,当h1≤(h0/2)时,h≤h1;当h1>(h0/2)时,h≤(h0-h1)。

13、更优选的,在所述金属层上形成具有预电镀图形的镀层的厚度为h,当h1≤(h0/2)时,h=h1;当h1>(h0/2)时,h=h0-h1。

14、可以理解的,在电镀过程中可控的具有预电镀图形镀层的最大厚度等于与预电镀图形邻接的掩膜层厚度的最小值;当第二激光烧蚀减薄第二区域正下方的绝缘层的减薄厚度为h0-h1时,与预电镀图形邻接的掩膜厚度的最小值可以准确获知;具体的,当h1≤(h0/2)时,与预电镀图形邻接的掩膜厚度的最小值为h1;当h1>(h0/2)时,与预电镀图形邻接的掩膜厚度的最小值为h-h1;因此,通过控制第一激光烧蚀减薄厚度为h1且第二激光烧蚀减薄厚度为h0-h1,可以精确控制具有预电镀图形镀层的最大厚度。

15、优选的,所述预电镀图形的最小线宽小于第一激光烧蚀的加工精度;所述预电镀图形的最小线宽小于第二激光烧蚀的加工精度。

16、可以理解的,所述第一激光烧蚀的加工精度为第一激光烧蚀中使用的激光源的聚焦尺寸;所述第二激光烧蚀的加工精度为第二激光烧蚀中使用的激光源的聚焦尺寸。

17、可选的,所述预电镀图形的最小线宽大于或等于3μm。

18、优选的,所述金属层在衬底层表面上形成;

19、可选的,所述金属层通过在衬底层表面压制金属箔形成;

20、可选的,所述金属层通过在衬底层表面沉积金属层形成。

21、可选的,沉积金属层过程为化学气相沉积或物理气相沉积。

22、优选的,所述衬底层为硅片。

23、优选的,所述硅片为太阳能电池裸硅片。

24、可选的,所述太阳能电池裸硅片为异质结电池裸硅片。

25、优选的,所述具有预电镀图形的镀层为太阳能电池裸硅片的栅线。

26、优选的,所述栅线的宽度为3μm-35μm。

27、优选的,还包括,在形成具有预电镀图形的镀层后,依次去除剩余绝缘层、未被镀层覆盖的金属层的过程。

28、优选的,所述金属层材料选自金、银、铜、铁、锡中的至少一种。

29、优选的,所述金属层材料选自所述金属层材料为铜。

30、优选的,所述绝缘层材料选自石蜡、聚酰亚胺、油墨中的一种。

31、优选的,第一激光烧蚀采用的激光器选择co2激光器;和/或,

32、第二激光烧蚀采用的激光器选择co2激光器。

33、本发明技术方案,具有如下优点:

34、本发明提供的图形电镀的方法,包括如下步骤:形成金属层;在金属层一侧表面形成绝缘层,所述绝缘层厚度为h0;所述绝缘层表面具有的第一区域和第二区域,所述第一区域和所述第二区域部分重合,重合区域为第三区域,所述第三区域在金属层表面的投影为预电镀图形;通过第一激光烧蚀减薄第一区域正下方的绝缘层,减薄厚度为h1,其中0<h1<h0;通过第二激光烧蚀减薄第二区域正下方的绝缘层,仅使第三区域正下方的绝缘层被完全烧蚀;以第二激光烧蚀后的绝缘层为掩膜在金属层上进行电镀,得到具有预电镀图形的镀层。

35、在本发明中通过工艺简单、成本较低的第一激光烧蚀减薄第一区域正下方的绝缘层,之后通过工艺简单、成本较低第二激光烧蚀减薄第二区域正下方的绝缘层,因第三区域为第一区域和第二区域的重合部分,在第一激光烧蚀和第二激光烧蚀中都进行了减薄,因此可以得到仅使第三区域正下方的绝缘层被完全去除的绝缘层,也即,使绝缘层形成具有预电镀图形的掩膜,之后以具有预电镀图形的掩膜在金属层上进行电镀,得到了具有预电镀图形的镀层。第三区域正下方的绝缘层通过错位叠加的第一激光烧蚀和第二激光烧蚀进行去除,去除过程不受激光聚焦尺寸的约束,也即图形线宽小于激光聚焦尺寸的掩膜可以通过两步激光烧蚀直接形成,之后进行常规的电镀,即可得到具有小于激光聚焦尺寸线宽图形的镀层;整个图形电镀的过程简单,且成本较低。

36、本发明提供的图形电镀的方法中,通过控制第一激光烧蚀减薄第一区域正下方的绝缘层的减薄厚度为h1,且第二激光烧蚀减薄第二区域的正下方的绝缘层的减薄厚度为h0-h1;从而使与预电镀图形邻接的掩膜厚度的最小值准确获知,而电镀过程中具有预电镀图形镀层的最大厚度与预电镀图形邻接的掩膜厚度的最小值相等,也即,通过控制第一激光烧蚀减薄厚度为h1且第二激光烧蚀减薄厚度为h0-h1,可以精确控制具有预电镀图形镀层的最大厚度。

37、本技术提供的图形电镀的方法,绝缘层材料的选择广,对形成的绝缘层均匀度要求较低,形成绝缘层的方式选择较多。

38、本技术提供的图形电镀的方法可用于制备太阳能电池裸硅片的栅线,其栅线线宽最小可达3μm,栅线厚度可调。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119257.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

多工件电镀盘的制作方法

下一篇

返回列表