一种载体铜箔表面处理方法及其制备的载体铜箔与流程

- 国知局

- 2024-07-27 11:54:39

本发明属于电解铜箔,具体涉及一种载体铜箔表面处理方法及其制备的载体铜箔。

背景技术:

1、载体铜箔是随着印刷线路板不断走向高集成化的技术产物。铜箔作为电信号传导的神经网络,其厚度越薄对印刷线路板的集成化越有利,载体铜箔的核心技术就是在铜箔与树脂基材高温压板后剥离附着的载体,制成以超薄铜层(≤5μm)覆盖的覆铜板,最终实现小型化、集成化的印刷线路板制造。

2、载体铜箔的研发重点在于抗剥离强度提升与趋肤效应降低:

3、首先,根据粘附理论pcb基板的抗剥离强度随被粘附铜箔的厚度降低而减小,那么在用超薄铜层作为pcb线路板材料时,如何保证两者的抗剥离强度是需要解决的第一个问题。按照一般规律,物体之间的接触面积越大时,两者的分离力也会随之提高。此时,行业通用方案是在铜箔表面生长特定尺寸的铜瘤来提高其与pcb基板压合时的接触面积,即在生箔表面进行二次镀铜进一步提升铜箔粗糙度。

4、其次,应用在高频、高速领域的铜箔,其粗糙度参数也有着严格控制,并不是越高越好。根据趋肤效应,在交流信号的传输过程中,信号频率的增大会使传输线路中的趋肤深度减小,高频信号会集中在电导率相对较低的铜箔粗糙层进行传输引发电阻增大,电阻的增大会导致铜箔中传输的高频信号以热能形式散失比例升高,最终导致信号出现较为严重的衰减。

5、以往的研究表明:降低铜箔表面粗糙度有利于抑制趋肤效应带来的负面影响,减少铜箔在信号传输过程中产生的热损失,提高信号传输的完整性。

6、故现有技术中的铜箔制备,研发思路集中在降低粗糙度的同时提升抗剥离强度,以确保铜箔与树脂基材之间的结合强度的同时,减少信号衰减,最终的铜箔产品表面的关注点落在粗糙面粗化组织均匀且粗化颗粒间存在树脂板材可渗入的间隙,即微观上整体呈现山峰与山谷的形态。

7、这一研发思路究其本质还是要控制粗糙铜箔的趋肤效应引发的信号衰减,于是我司在对载体铜箔趋肤效应的深入研究中发现:

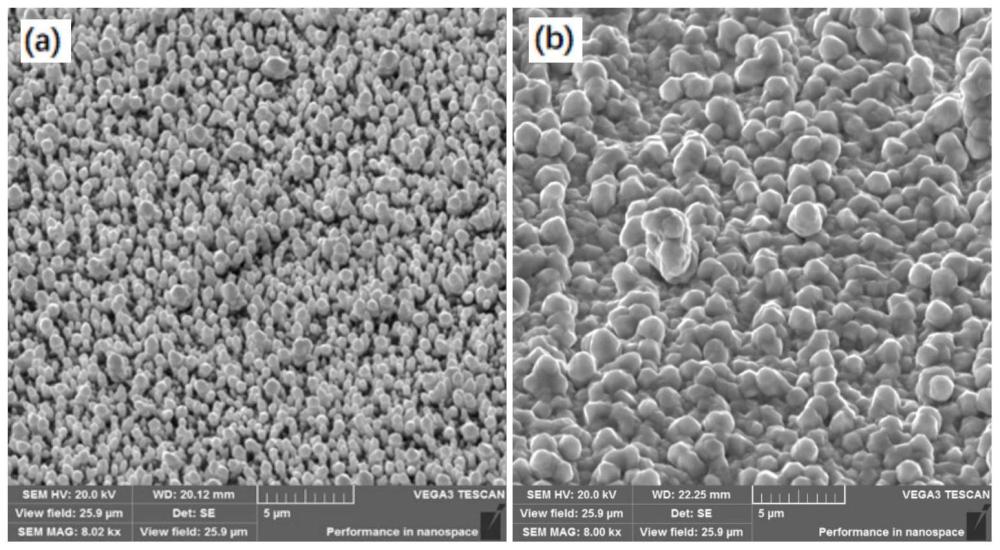

8、如附图1a所示:现有技术中铜箔表面铜瘤山峰高、山峰之间的间隙大,在趋肤效应的作用下,高频信号几乎是沿着铜瘤表面的峰谷不断上下传递,才导致高频信号传递时衰减严重的问题。

9、这就自然而然地引出了本发明的研究方向:应用于超薄铜层(≤5μm)覆盖的覆铜板时,载体铜箔表面的粗糙层是否还存在另一种形态,可以缩短高频信号的传递路径,同时不影响其抗剥离强度。

10、基于此,研发人员提出了一种载体铜箔表面处理方法及其制备的载体铜箔。

技术实现思路

1、本发明的目的在于提供一种载体铜箔表面处理方法及其制备的载体铜箔,以解决现有技术中载体铜箔表面的粗糙层结构单一,缺乏可缩短高频信号传递路径的表面结构,高频信号传输时插入损耗与抗剥离强度难以平衡问题。

2、为了解决以上问题,本发明技术方案为:

3、1.一种载体铜箔表面处理方法,其特征在于:该方法分为以下步骤:

4、s1、生箔表面预处理;

5、以h2so4和h2o2的组合溶液为预处理液,使用脉冲电源对载体铜箔生箔进行电化学表面抛光处理;

6、s2、复合添加剂粗化固化处理;

7、将s1中电化学抛光处理后的铜箔表面为粗化处理面,将生箔绕过表面处理辊系传送至含有添加剂的电解槽中,采用复合添加剂辅助粗糙化处理技术在铜箔光面多次形成粗化层,并将其反复固化;

8、s3、电沉积钝化层构建;

9、为了提升铜箔的储存时间、抗氧化性能以及与半固化片的结合强度,本阶段对铜箔的光面和毛面进行电沉积钝化层构建,分为含镍抗氧化层构建与含锌抗氧化层构建;

10、s3.1电沉积含镍抗氧化层;

11、将s2中处理过的铜箔通过辊系传送至含有镍离子溶液的电解槽中,施加电压对铜箔光面和毛面进行含镍抗氧化层构建;

12、s3.2电沉积含锌抗氧化层;

13、将s3.1中处理过的铜箔通过辊系传送至含有锌离子溶液的电解槽中,施加电压对铜箔光面和毛面进行含锌抗氧化层构建;

14、s4、有机化学结合层附着;

15、作为最终的功能层,含有硅烷偶联剂的处理槽设置在最后;

16、将电沉积后的铜箔完全浸入溶液中,再通过烘箱将有机官能团暴露在箔面,经硅烷涂敷后以100~140℃的热风烘干;

17、最终制得载体铜箔。

18、进一步的,s1中处理后的铜箔光面粗糙度rz<1.0μm,光面截面扩展表面积比sdr<2.0%。

19、进一步的,s1中用作腐蚀预处理的h2so4溶液浓度介于90~150g/l之间,h2o2溶液浓度介于10-30wt%之间,h2so4和h2o2溶液的体积比为:12:1-15:1。

20、进一步的,s1中抛光处理过程的参数如下:

21、脉冲频率介于1000~1500hz之间,平均电流密度介于2~4a/dm2之间,占空比介于50~90%之间,处理时间在7~10s之间。

22、进一步的,s2中的以上过程中添加剂为炔二醇聚氧乙烯醚、硝酸铁、聚季铵盐-2、酸性氯化钾、苄基化聚乙烯亚胺、苄叉丙酮中的两种或多种,每种添加剂的浓度在5-20ppm之间。

23、进一步的,s2的具体过程为:

24、在含有复合添加剂的粗化液中利用直流电源对s1中预处理后的铜箔光面进行4~6次的粗化和固化处理;处理时,粗化电流密度在12~15a/dm2之间;固化电流密度在11~13a/dm2之间,固粗比在7~1之间;粗化、固化处理时间均保持在5~10s之间。

25、进一步的,s3.1的电镀环境为:

26、ni2+浓度:0.2~0.5g/l;

27、k4p2o7浓度:30~45g/l;

28、ph值:9-11;

29、电流密度介于0.4~0.6a/dm2之间;

30、处理时间介于10~20s之间。

31、进一步的,s3.2的电镀环境为:

32、zn2+浓度:0.5-1.2g/l;

33、k4p2o7浓度:40-50g/l;

34、ph值:10-11;

35、电流密度:0.5a/dm2;

36、电流密度介于0.4~0.6a/dm2之间;

37、处理时间介于15~20s之间。

38、进一步的,s4中化学结合层附着过程具体参数如下:

39、硅烷偶联剂浓度:0.6-1.0wt%;

40、硅烷液温度:27℃±1.0℃;

41、硅烷液流量:4.0m3/h±0.5m3/h;

42、烘箱温度:100~140℃。

43、上述载体铜箔表面处理方法制得的载体铜箔,该铜箔具有特殊的粗化形貌:合面呈大山峰夹整齐小山峰的铜瘤形貌,大的粗化铜瘤尺寸介于1.0-1.2μm之间,平均尺寸约为1.1μm,夹杂在其间的小体积铜瘤尺寸介于470-500nm之间,平均尺寸约为485nm。

44、本发明的有益效果如下:

45、(1)本发明方法从减小趋肤效应的另一个研发方向入手,通过粗化环节的组合添加剂与4~6次的粗化和固化处理,使得多次的镀铜定向生长,形成高低错落有致的山峰交错状铜瘤分布,如附图1所示,相较于现有技术中高落差、大尺寸的铜瘤形态(附图1中a),本发明方法形成的铜瘤“山峰”分布更加密集,且形态上分为高峰和矮峰(附图1中b),高峰更高,矮峰高度均匀且多个矮峰位于高峰之间(附图3中a),且两者之间落差可达500nm;矮峰间落差最大才100nm,可以看做矮峰基本持平在同一高度,这种形态的表面其优点显著:

46、有规律的错落分布可变相降低铜箔表面的粗糙度,使铜箔截面物性更加均匀,高频信号的传递路径更加平滑。通过表面结构的调整,优化电流反复在曲折路径中传输的问题,最终如附图1中b所示,可使电流沿着密集分布的矮峰顶部平面进行传导,自然消除电阻增大、高频信号传递中衰减的问题。

47、同时,高峰和矮峰之间高差相对较大的铜瘤结构有利于压板过程中嵌入树脂内部,确保铜箔有足够的抗剥离强度;且压板过程中,密集的矮峰存在会增加铜箔与树脂板材的接触面积,进一步促进抗剥离强度的提升。

48、也就是说,本发明方法,从另一个研发方向上,即实现了铜箔表面粗糙度的降低,还提升了铜箔的抗剥离强度。

49、(2)发明方法中,复合添加剂粗化固化处理环节选择的组合的添加剂中,硝酸铁、炔二醇聚氧乙烯醚在首步粗化环节通过促使箔面电子重新分布以及化学键的断裂与键合完成了表面的初步活化,箔面开始出现稀疏的细小晶粒,并被后续的固化过程包裹;

50、在后续的处理过程中聚季铵盐-2与酸性氯化钾作为添加剂用于平衡箔面电位、诱导晶粒均匀生长,经过粗化-固化-粗化-固化的反复过程,最初形成的小晶粒会不断长大变为高耸的大山峰;

51、后期生成的晶粒由于苄基化聚乙烯亚胺和苄叉丙酮的参与,成核密集、生长效率放缓最终将变成密集的小山峰。

52、本发明方法中,电沉积钝化层环节含镍层作为抗氧化阻挡层,防止铜在高温压板时向外扩散,避免其与氧气接触,达到抗氧化的目的;含锌层作为抗氧化牺牲层,在高温压板时可与环境中的水汽形成原电池,阻止由外而内的氧化过程。

53、本发明方法中,有机化学结合层附着环节考虑到与bt树脂的相似相容性和压板工艺时的高温环境(240℃),kbm-403硅烷偶联剂与树脂填料中的环氧基有较强的结合能力,并且kbm-403硅烷偶联剂的耐高温性强,其结合能力在经过高温处理后无明显变化。kbm-503和kbm-603耐高温能力与kbm-403类似,仅由于自身基团不同其抗剥离强度会有所差异。

54、(3)本发明产品具有如下性能:

55、低表面轮廓度,使用ols5100激光共聚焦显微镜测得毛面/压合面线粗糙度rz介于1.4-1.7μm之间,rz(jis)介于1.2-1.5μm之间,面粗糙度sz介于2.4-2.7μm之间,界面拓展面积比sdr介于18.3-19.7%之间,峰曲率spc介于51.3-70.3mm-1之间,峰密度spd介于40000-42750mm-2之间。

56、相较于现有技术中的载体铜箔,

57、本发明制得的载体铜箔具备特殊的粗糙化形貌组织,经表面处理后铜箔压合面呈“大山峰夹整齐小山峰”的铜瘤形貌,较大的粗化铜瘤(大山峰)尺寸介于1.0-1.2μm之间,平均尺寸约为1.1μm,夹杂在其间的小体积铜瘤(小山峰)尺寸介于470-500nm之间,平均尺寸约为485nm;

58、具备稳定的抗剥离性能,成品箔与双马来酰亚胺三嗪bt树脂板材在380℃下,以45kgf/m2压力层压后得到的覆铜板抗剥离强度不低于0.7n/mm

59、具备低插入损耗,使用本表面处理工艺的载体铜箔其在特征阻抗为85ω的微带线线路中,当信号频率为16ghz时,线路板的插入损失介于-0.87--0.92db/in之间。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120124.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。