一种基于冰刻的无溶液电子束曝光微纳加工方法及器件与流程

- 国知局

- 2024-07-27 12:33:13

1.本发明属于微纳加工技术领域,具体涉及一种基于冰刻的无溶液电子束曝光微纳加工方法及器件。背景技术:2.电子束曝光是一种重要的微纳加工方法。几十年来,电子束曝光技术的发展推动了纳米科学研究与纳米技术的进步。3.然而,传统的基于电子束曝光的微纳加工存在以下固有问题:(1)使用有机光刻胶,需要匀胶、烘烤、显影、去胶等较繁琐的步骤;(2)显影和去胶过程中可能出现光刻胶残留、剥离不完全、微纳结构破坏等问题,这不利于加工精细的三维结构;(3)无法加工涉及到对溶剂敏感材料的器件,如前沿的基于钙钛矿、黑磷、活泼金属等的微纳器件;(4)光刻胶的溶剂和显影液对人体有毒,对环境不友好。4.综上所述,有必要解决电子束曝光存在的以上问题,以满足微纳加工领域的最新要求,是本领域技术人员目前需要解决的技术问题。技术实现要素:5.本发明的目的是提供一种基于冰刻的无溶液电子束曝光微纳加工方法。6.一种基于冰刻的无溶液电子束曝光微纳加工方法,包括以下步骤:7.(1)冰层沉积:在样品待加工面上沉积一层冰层;8.(2)冰层图案化:利用电子束去除部分冰层,形成带有特定图案的冰掩模;9.(3)材料沉积:在样品待加工面沉积材料薄膜,包括沉积在冰掩模上的材料薄膜部分和直接沉积在样品待加工面上的材料薄膜部分;10.(4)干法剥离:升温使冰掩模升华,用气体吹除或者其他方法移除冰掩模上方的材料薄膜,剩余的材料薄膜(即直接沉淀在样品待加工面上的材料薄膜部分)在样品待加工面上形成预期的微纳结构。11.本发明的步骤框图如图1所示。12.作为优选,所述样品待加工面为微电子领域常用的平面衬底表面,包括且不限于半导体衬底、绝缘衬底、导电材料衬底等,或者微纳材料的各类平面与非平面表面,包括且不限于光纤、纳米线、纳米管、纳米片、原子力显微镜探针表面等。13.作为优选,所述的样品待加工面,进一步包括:在样品待加工面上事先沉积薄膜或预制微纳结构后得到的表面。14.作为优选,所述的冰层沉积步骤为,将样品待加工面置于气压10-2pa以下的环境中,并将样品冷却至其待加工面温度低于-130℃,然后将水蒸气喷到样品待加工面上,使水蒸气不经历液态而直接凝华成固态。15.优选地,固态冰层为无定型态的冰,表面均匀。16.优选地,固态冰层的厚度上限为2微米。作为进一步优选,所述冰层的厚度为50~1500纳米。17.作为优选,所述的冰层图案化步骤为,利用带有图形发生器的电子束源,在冰层表面进行电子束曝光,从而产生带有特定图案的冰掩模。其中电子束的能量沉积与冰层的被去除同时发生,包括电子引起冰层的化学分解,以及电子加热使冰层在真空中升华。冰掩模可以是只有两种冰层厚度分布的二维掩模,也可以是通过灰度曝光形成的具有多种冰层厚度分布的三维掩模。18.作为优选,所述的材料沉积步骤为,通过物理气相沉积、化学气相沉积、原子层沉积中的一种或者多种的组合,在光纤待加工面沉积材料薄膜,包括有冰掩模覆盖和无冰掩模覆盖的部分。19.作为优选,所述的干法剥离步骤为,在真空中将样品加热,使冰掩模不经历液态而直接升华成气态,随后冰掩模上方的材料薄膜自然脱落,或被气流吹除,或经超声振荡去除,剩余的材料薄膜在光纤待加工面上形成预期微纳结构。20.优选地,为达到比较好的剥离效果,所沉积材料薄膜应有足够的厚度,以保证薄膜的连续性。另外可以兼顾产品的需要,最终确定薄膜的厚度。一般情况下,所述材料薄膜厚度大于等于3nm,小于等于1微米,但是该尺寸对本发明没有限定作用,在某些特殊情况下,所述薄膜厚度可以不再上述限定范围内。21.优选地,为达到比较好的剥离效果,冰层厚度应为所沉积材料薄膜厚度的两倍及以上。22.优选地,步骤(1)~(4)在与扫描电镜真空互联设备中进行。作为进一步优选,所述互联设备具体包括扫描电镜和沉淀镀膜设备,且同时与真空设备相连。对于自带真空设备的扫描电镜,所述真空互联设备仅包括扫描电镜和沉淀镀膜设备。所述沉淀镀膜设备包括基于物理气相沉积的镀膜设备、基于化学气相沉积的镀膜设备或者基于原子层沉积的镀膜设备。23.优选地,所述步骤(1)、步骤(2)和步骤(4)在扫描电镜腔室中进行;所述步骤(3)在沉淀镀膜设备中进行。24.本发明还提供了一种带有微纳结构的器件,用上述任一项技术方案所述的加工方法在器件表面加工所述的微纳结构。25.本发明提出的基于冰刻的无溶液电子束曝光微纳加工方法,与现有的电子束曝光加工方法相比,有以下优点:26.1、无需进行光刻胶的旋涂、显影等步骤,由水蒸气直接沉积形成冰层,由电子束曝光直接形成冰掩模。材料沉积完成后,通过干法剥离的方法实现冰掩模和多余材料的去除,从而达到加工全过程无溶液参与的效果。这可以避免显影过程中的微纳结构因液体的毛细作用而遭到破坏,有利于加工精细的微纳结构。也可以避免水或其他有机溶剂对敏感材料造成破坏。27.2、涉及到的加工步骤更少,全部流程可在一台真空互联设备中完成。28.3、冰层的沉积不受样品尺寸与加工面形状的限制,可在非平面样品表面进行加工。29.4、整个过程不涉及除水以外的任何化学试剂,成本较低,对环境友好,对人体无毒无害。附图说明30.图1为本发明所提供的基于冰刻的无溶液电子束曝光微纳加工方法步骤框图;31.图2a为本发明所提供的基于冰刻的无溶液电子束曝光微纳加工方法的实施例1示意图;32.图2b为实施例1按照图2a所示方法得到的对应的实物图;33.图3a为本发明所提供的基于冰刻的无溶液电子束曝光微纳加工方法的实施例2示意图;34.图3b为实施例2按照图3a所示方法得到的对应的实物图。具体实施方式35.为了使本技术领域的人员更好地理解本发明方案,下面将结合附图以及实施例来详细说明本发明,其中的实施例及说明仅用来示意本发明,但不作为对本发明的限定。36.实施例137.如图2a所示是利用基于冰刻的无溶液电子束曝光微纳加工方法(上排为三维视图,下排为剖面视图),在直径125um的单模光纤100端面110加工纳米金圆盘阵列的实施例。实施例包括以下步骤:38.(1)冰层沉积:将单模光纤100置于气压为10-4pa的扫描电镜腔室中,并将光纤冷却至端面110温度低于-130℃,然后将水蒸气喷到光纤端面110上,使水蒸气不经历液态而直接凝华成厚度为200nm的冰层120;39.(2)冰层图案化:扫描电镜装有电子束曝光图形发生器,对光纤端面冰层120进行电子束曝光,形成带有纳米圆盘图案的冰掩模130;40.(3)材料沉积:将带有纳米圆盘图案的冰掩模的光纤端转移至与扫描电镜互联的物理气相沉积镀膜设备中,通过热蒸发沉积在光纤端面上沉积厚度为50nm的金薄膜,包括直接沉积在光纤端面110上的金膜140和沉积在冰掩模130上的金膜141;沉积过程中,端面110温度低于沉积环境气压对应的水的凝固点。(4)干法剥离:在气压为10-4pa的扫描电镜腔室中加热光纤,使光纤端面温度从-130℃以下升温到20℃。冰掩模130未经历液态而直接升华成水蒸气,被扫描电镜真空系统抽走。从电镜腔室中取出光纤,在洁净氮气流中吹10s,从而完全去除原先沉积在冰掩模130上方的金薄膜141,留下位于光纤端面110上的纳米金圆盘阵列结构150。41.图2b为得到实物的电镜图。42.实施例243.如图3a所示是利用基于冰刻的无溶液电子束曝光微纳加工方法(剖面视图),在直径2μm的微纳光纤200的弯曲侧面210加工金纳米结构的实施例。实施例包括以下步骤:44.(1)冰层沉积:将微纳光纤200固定于硅片201上,置于气压为10-4pa的扫描电镜腔室中,并将光纤冷却至其弯曲侧面210温度低于-130℃,然后将水蒸气喷到光纤侧面210上,使水蒸气不经历液态而直接凝华成厚度为200nm的冰层220;45.(2)冰层图案化:扫描电镜装有电子束曝光图形发生器,对光纤侧面冰层220进行电子束曝光,形成带有图案的冰掩模230;46.(3)材料沉积:通过热蒸发沉积在光纤测面上沉积厚度为50nm的金薄膜,包括直接沉积在光纤侧面210上的金膜240和沉积在冰掩模230上的金膜241。47.(4)干法剥离:在气压为10-4pa的扫描电镜腔室中加热微纳光纤,使微纳光纤的温度从-130℃以下升温到20℃。冰掩模230未经历液态而直接升华成水蒸气,被扫描电镜真空系统抽走。从电镜腔室中取出光纤,在洁净氮气流中吹10s,从而完全去除原先沉积在冰掩模230上方的金薄膜241,留下位于微纳光纤弯曲面210上的金纳米结构250。48.图3b为得到的实物图的电镜图。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122376.html

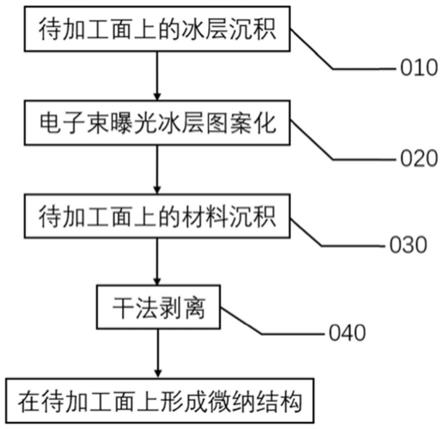

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。