MEMS晶圆的制作方法

- 国知局

- 2024-07-27 12:45:03

mems晶圆技术领域1.本技术涉及mems传感器技术领域,具体地,涉及一种mems晶圆。背景技术:2.mems(micro electro machining systems,微机电系统)技术是基于半导体制造技术,在复杂的微系统中结合了微电子和微机械等功能。市场上,mems技术的主要应用实例包括压力传感器、加速度计及硅麦克风等mems传感器。3.mems晶圆是加工完mems结构单元的晶圆,后续沿晶圆表面的切割道(划片道)进行划片可获得管芯。其中mems结构一般包括振动膜、悬臂梁、空腔等精细的微机械结构,这些微机械结构容易因机械接触而损坏、因暴露而沾污,mems晶圆能承受的机械强度远远小于普通晶圆,因此普通晶圆中常用的砂轮划片方式不适用mems晶圆。4.在相关技术中,mems晶圆多采用激光隐形切割方式进行划片。激光隐形切割是通过将脉冲激光的单个脉冲通过光学整形,让其透过材料表面在材料内部聚焦,在焦点区域能量密度较高,形成多光子吸收非线性吸收效应,使得材料改性形成裂纹。每一个激光脉冲等距作用,形成等距的损伤即可在材料内部形成一个改质层。在改质层位置材料的分子键被破坏,材料的连接变得脆弱而易于分开。切割完成后通过拉伸承载膜的方式,将晶圆充分分开,并使得相邻管芯之间产生间隙。这样的加工方式避免了砂轮划片等机械切割方式对管芯造成的破坏。5.但当mems晶圆厚度达到一定厚度(例如,大于300微米)时,晶圆内部改质层的形成需要多次激光脉冲的照射,导致激光隐形切割的加工效率下降。技术实现要素:6.本技术实施例提供了一种mems晶圆,以解决现有技术中存在的不足,提高mems晶圆进行激光隐形切割的加工效率。7.为实现上述目的,本技术实施例提供一种mems晶圆,包括:晶圆本体,其上阵列排布多个mems结构单元;在相邻的mems结构单元之间的晶圆本体的正面上形成有划片道;其中,在与划片道相对应的晶圆本体背面上形成有预切割沟槽。进一步地,上述预切割沟槽的宽度不超过10微米。8.进一步地,预切割沟槽的深度与晶圆本体的厚度呈正相关;预切割沟槽的宽度与预切割沟槽的深度呈正相关。9.进一步地,晶圆本体的厚度小于或等于400微米时,预切割沟槽的宽度不超过5微米;10.晶圆本体的厚度大于400微米且小于或等于600微米时,预切割沟槽的宽度大于5微米且小于或等于10微米。11.进一步地,晶圆本体的厚度不低于300微米。12.进一步地,预切割沟槽的深度为晶圆本体的厚度的三分之一至六分之五。13.进一步地,预切割沟槽处的晶圆本体的厚度为80~120微米。14.进一步地,在划片道的宽度方向上,划片道的对称面与相对应预切割沟槽的对称面重合。15.进一步地,mems结构单元包括正面结构和背腔结构,背腔结构贯穿晶圆本体,正面结构形成于晶圆本体的正面且覆盖背腔结构。16.进一步地,正面结构包括悬置于晶圆本体上的电容器组件,电容器组件包括间隔设置的可动极板和不动极板,可动极板能够相对于不动极板运动而使电容量改变。17.本技术实施例的mems晶圆,在与mems晶圆正面上的划片道相对应的mems晶圆背面上开设有预切割沟槽,降低了划片道处衬底的厚度,因此,在进行切割时可以减少激光脉冲照射次数,提高激光隐形切割的加工效率。甚至当划片道内预切割沟槽对应的衬底厚度降低至120微米以下时,只需要进行一次激光脉冲照射即可完成,能明显提高激光隐形切割的加工效率。18.在此基础上,根据晶圆本体的厚度等合理设置预切割沟槽的深度以及宽度,能够在保证晶圆具有足够的结构强度的基础上,进一步提高激光隐形切割的加工效率。附图说明19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:20.图1为现有mems晶圆的局部剖视示意图;21.图2为本技术实施例的mems晶圆的局部剖面示意图;22.图3至图6为本技术实施例的mems晶圆的制备工艺过程中的示意图;23.图7和图8为本技术实施例的mems晶圆的切割过程示意图。24.附图标记:25.01:传统mems晶圆;ꢀꢀꢀꢀꢀ02:mems结构单元;ꢀꢀꢀ03:划片道;26.10:晶圆本体;ꢀꢀꢀꢀꢀꢀꢀꢀꢀ11:预切割沟槽;ꢀꢀꢀꢀꢀ20:mems结构单元;27.21:正面结构;ꢀꢀꢀꢀꢀꢀꢀꢀꢀ22:背腔结构;ꢀꢀꢀꢀꢀꢀꢀ30:划片道;28.40:第一保护层;ꢀꢀꢀꢀꢀꢀꢀ50:第二保护层;ꢀꢀꢀꢀꢀ51:背腔窗口;29.52:沟槽窗口;ꢀꢀꢀꢀꢀꢀꢀꢀꢀ60:保护膜;ꢀꢀꢀꢀꢀꢀꢀꢀꢀ61:改质层;30.62:间隙。具体实施方式31.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。32.相关技术中,结合图1所示的现有传统mems晶圆的局部剖视结构示意图,传统mems晶圆01上阵列排布多个mems结构单元02,在相邻的mems结构单元02之间的晶圆正面上形成有划片道03,以裸露衬底正面。在划片时,将激光聚焦于该划片道03内对衬底内部进行照射,从而在mems晶圆的划片道03处的衬底内部形成改质层,然后再进行扩膜处理,从而完成mems晶圆01的切割。33.然而,发明人在生产实践中发现,当mems晶圆的厚度达到一定厚度时,需要进行多次激光脉冲照射才能在划片道处的衬底内形成足够厚的改质层,因此导致激光隐形切割的加工效率下降、加工成本上升。34.为了克服上述技术问题,本技术实施例提供一种mems晶圆,在与mems晶圆正面上的划片道相对应的mems晶圆背面上开设有预切割沟槽,降低了划片道处衬底的厚度,因此,在进行激光隐形切割时能够减少激光脉冲照射次数,例如,采用一次、两次或者其它少数几次即完成,提高激光隐形切割的加工效率。尤其是,通过控制划片道内预切割沟槽对应的衬底厚度降低至120微米以下时,仅进行一次激光脉冲照射即可形成有效改质层,明显提高激光隐形切割的切割效率。35.本技术实施例提供的mems晶圆,尤其适合晶圆厚度较大的mems产品,例如,厚度大于300微米的mems晶圆。这里,对于mems晶圆厚度为较厚的界限不限于300微米,只要mems晶圆厚度达到无法通过一次激光照射形成有效改质层的厚度均定义为厚度较厚,例如,厚度大于120微米。其中,有效改质层是指通过扩膜能够保证相邻mems结构单元分离,从而获得独立的管芯时所形成的改质层。36.当然,本技术实施例的mems晶圆并不限于厚度较厚的晶圆,即使晶圆厚度在能够通过一次激光照射形成有效改质层的厚度范围内,也可以应用本技术实施例的mems晶圆结构,此时,划片道内的晶圆厚度进一步降低,可以减少激光照射时间以提高切割效率,或者减小激光功率来降低成本等。37.下面结合附图2-6,对本实施例提供的mems晶圆进行举例说明。38.请参照图2,本技术实施例的mems晶圆,包括晶圆本体10,以及基于晶圆本体10制作的多个mems结构单元20,且多个mems结构单元20在晶圆本体10上呈阵列排布;相邻的mems结构单元20之间的晶圆本体10的正面上形成有划片道30。39.本实施例中,晶圆本体10是指待加工mems结构单元20的晶片,可以由硅或其它常见半导体材料制成,比如目前mems传感器产品中最常用的晶片为硅晶片,所以在本实施例的具体描述中,有时也将晶圆本体称为硅衬底。40.根据mems目标产品不同,mems结构单元20的微观结构也不同。比如对于mems麦克风,其对应的mems结构单元20包括贯穿晶圆本体10厚度的背腔结构22和设置于晶圆本体10正面且覆盖背腔的正面结构21,其中,正面结构21是在晶圆本体10正面上顺次生长并配合光刻、刻蚀等技术手段获得的各结构层的统称。41.例如,典型的mems麦克风的正面结构21包括悬置于晶圆本体上的电容器组件,电容器组件包括间隔设置的可动极板和不动极板,其中可动极板能够相对于不动极板运动而使电容量改变,贯穿晶圆本体10的背腔结构作为声腔。在一种具体示例中,mems麦克风的正面结构21包括在硅衬底正面上顺次设置的第一环形支撑层、振动膜、第二环形支撑层、背极板和保护层等,其中,振动膜为平板电容器的可动极板,通过第一环形支撑层悬置于硅衬底上;背极板作为平板电容器的不动极板,背极板与振动膜之间通过第二环形支撑层形成振动间隙。在另一种示例中,上述振动膜与背极板位置调换;再或者在背极板两侧均设置振动膜。当然,mems结构单元20不限于前述结构,且本技术实施例中对正面结构21不进行具体限定,在附图中也仅将该正面结构21进行了示意。42.以mems麦克风对应的mems结构单元20为例,可以首先在晶圆本体10的正面上加工出呈阵列排布的mems结构单元20未经释放的正面结构21,并在相邻的mems结构单元20之间的晶圆本体10的正面上形成有划片道30,划片道30由mems晶圆表面向内部延伸至晶圆本体10正面以裸露晶圆本体10(如,硅衬底),再由晶圆本体10的背面加工出背腔结构22,最后经过释放,在晶圆本体10上获得阵列排布的多个mems结构单元20以及划片道30。43.本实施例中,在刻蚀背腔结构22的同时,在与划片道30相对应的晶圆本体10背面上同步刻蚀形成预切割沟槽11,以降低划片道30处的晶圆本体10的厚度。44.本实施例的mems晶圆,通过在晶圆本体10的背面上设置预切割沟槽11,且预切割沟槽11与划片道30对应设置,这样降低了划片道30处的晶圆本体10的厚度,则在采用激光隐形切割方式进行切割时,可以降低切割深度,减少激光照射次数,例如针对厚度不低于300微米的晶圆本体10,能够实现只需进行少数几次甚至一次激光照射即可形成足以完成分割的改质层,大大提高了mems晶圆激光隐形切割的加工效率。45.在mems晶圆的晶圆本体10背面上设置的预切割沟槽11的宽度不限,依据加工方式、加工深度和加工水平等确定即可。不难理解,预切割沟槽11的宽度不超过划片道30的宽度。在进行激光照射时,使得激光束照射在划片道30内且位于预切割沟槽11在划片道30内的正投影范围,即可在晶圆本体10的厚度降低区域内形成改质层。46.可选地,预切割沟槽11的宽度不超过10微米。该宽度范围的预切割沟槽11能够通过刻蚀获得,而且针对包括背腔结构22的mems结构单元20时,能够在加工背腔的同时,同步刻蚀形成预切割沟槽11,不增加工艺步骤,在不降低mems晶圆加工效率的前提下获得预切割沟槽11。47.针对不同厚度的晶圆本体10,预切割沟槽11的深度不同,可选地,预切割沟槽11的深度与晶圆本体10的厚度呈正相关;即,晶圆本体10的厚度越大,则预切割沟槽11的深度可越深。同时,预切割沟槽11的深度与预切割沟槽11的宽度呈正相关;即,预切割沟槽11的宽度越大,则预切割沟槽11的深度可越深。48.设置预切割沟槽11的目的是降低划片道30处的晶圆本体10的厚度,因此,预切割沟槽11的深度可根据晶圆本体10的厚度确定,以减少激光切割次数,优选的是确保晶圆本体10的厚度降低区域的厚度达到能够仅采用一次激光照射即可形成改质层61。在一些示例中,预切割沟槽11的深度为晶圆本体10的厚度的三分之一至六分之五。可选地,预切割沟槽11的深度为晶圆本体10的厚度的二分之一至五分之四。可选地,预切割沟槽11的深度为晶圆本体10的厚度的三分之二至四分之三。依据mems晶圆的晶圆本体10厚度以及预切割沟槽11处对应的所需晶圆本体10的厚度(即厚度降低区域厚度)确定预切割沟槽11的深度即可。49.例如,当晶圆本体10厚度为400微米,预切割沟槽11的深度为300微米,即预切割沟槽11的深度为晶圆本体10的厚度的四分之三。又如,当晶圆本体10厚度为600微米,预切割沟槽11的深度为480微米,即预切割沟槽11的深度为晶圆本体10的厚度的五分之四。50.总的来说,预切割沟槽11的宽度与晶圆本体10的厚度呈正相关;即,晶圆本体10的厚度越大,则预切割沟槽11的宽度可越大。在具体应用中,晶圆本体10的厚度不超过400微米时,预切割沟槽11的宽度不超过5微米。而随着晶圆本体10的厚度继续增大,预切割沟槽11的宽度可随之增大,例如,晶圆本体10的厚度达到600微米时,预切割沟槽11的宽度可达到10微米。即,在晶圆本体10的厚度为大于400微米且小于或等于600微米的范围时,控制预切割沟槽11的宽度大于5微米且小于或等于10微米。51.在进行激光隐形切割时,激光光束照射至划片道30内,以对预切割沟槽11对应的晶圆本体10的厚度降低区域进行改质。因此,为了确保激光光束照射在晶圆本体10的厚度降低区域内,在一示例中,如图2所示,在划片道30的宽度方向上,划片道30的对称面p1与相对应的预切割沟槽11的对称面p2重合;换言之,切割沟槽11的中心线在晶圆10本体正面上的正投影与划片道30的中心线重合。故,激光光束照射在划片道30宽度方向上的中心线位置上即能够保证激光光束照射在晶圆本体10的厚度降低区域内。而且,由此形成的改质层能够将多个mems结构单元20均匀分割,尺寸均一。52.当然,激光光束的照射位置也可略微偏移中心线位置,只要确保预切割沟槽11在划片道30正投影范围内即可。这样可降低激光光束的定位精度,一定程度上降低工艺难度。53.本技术实施例的mems晶圆结构不仅适用于晶圆本体10厚度较厚(参照前述定义)的情况,而且也可适用于晶圆本体10厚度较薄的情况。当适用于晶圆本体10厚度较厚的mems晶圆时,能够减少激光照射次数,例如,能够减少至少一次激光照射,大大提高加工效率。而当适用于晶圆本体10厚度较薄的mems晶圆时,可减少激光照射时间或者降低激光功率等,以相应地提高加工效率或降低工艺成本等。54.在一些示例中,可控制预切割沟槽11处的晶圆本体10的厚度为80~120微米,以保证只需要进行一次激光脉冲即可形成有效改质层,并且保证晶圆本体10具有足够的结构强度,降低划片前发生碎片、裂片的概率。55.在一些示例中,晶圆本体10的厚度不低于300微米。该类厚度较厚的晶圆本体10,在利用激光隐形切割方式进行切割时,必然需要多次激光照射才能在晶圆本体10内形成有效改质层,因此,本技术实施例的mems晶圆结构尤其适用于利用该类厚度较厚的晶圆本体10加工获得的mems晶圆,能够大大提高加工效率。56.下面,结合图3至图6,对本实施例的mems晶圆的制备工艺进行举例说明。可以理解的是:本实施例的mems晶圆的制备工艺并不限于此。57.s110、对晶圆本体10的正面进行加工,例如,在晶圆本体10的正面上加工出mems结构单元20未经释放的正面结构21,并在正面上形成划片道,获得具有未经释放的正面结构21的晶圆半成品。58.这里,mems结构单元20未经释放的正面结构21不展开说明,在图示中也未进行具体展示(如图3所示),依据常规手段在晶圆本体10的正面上构建即可。以mems结构单元20为mems麦克风管芯为例,其未经释放的正面结构包括依次层叠设置于晶圆本体10的正面上的第一牺牲层、振动膜、第二牺牲层和背极板,其中背极板上设有声孔。后续在释放过程中,上述第一牺牲层和第二牺牲层被部分腐蚀,中间区域被去除,相应得到第一环形支撑层和第二环形支撑层,其中第一环形支撑层使振动膜悬置于晶圆本体10的正面上,第二环形支撑层使振动膜与背极板之间形成振动间隙。59.划片道30的深度以裸露晶圆本体10表面为准,以使激光能照射至晶圆本体10内。60.在一些示例中,获得具有未经释放的正面结构21的晶圆半成品后可进行晶圆减薄,以获得适合mems封装厚度要求的减薄后的晶圆半成品。然后以该减薄后的晶圆半成品为基础,在其背面上加工背腔结构和预切割沟槽。此时,预切割沟槽的深度和宽度的确定则以减薄后的晶圆半成品的晶圆本体的厚度来确定。61.s120、在晶圆半成品的正面覆盖第一保护层40。62.参考图4,第一保护层40覆盖多个mems结构单元20未经释放的正面结构21以及划片道30,对晶圆半成品的正面进行保护,避免在晶圆本体10背面刻蚀背腔结构22时对正面结构21造成损伤。具体地,第一保护层40采用光刻胶。63.s130、在晶圆半成品的背面覆盖第二保护层50,并对第二保护层50进行图案化处理,加工出背腔窗口51和沟槽窗口52。64.具体地,第二保护层50采用光刻胶,利用光刻工艺在其上加工出背腔窗口51和沟槽窗口52。65.背腔窗口51限定出了背腔结构22的刻蚀区域,故,背腔窗口51尺寸由背腔结构22尺寸决定,因此,背腔窗口51尺寸与背腔结构22尺寸一致,或者,也可以使背腔窗口51尺寸略小于背腔结构22尺寸。而背腔结构22尺寸根据mems结构单元20确定即可,在此不做具体限定。66.同样地,沟槽窗口52限定出了预切割沟槽11的刻蚀区域,故,沟槽窗口52尺寸由预切割沟槽11尺寸决定,因此,沟槽窗口52尺寸与预切割沟槽11尺寸一致,当然,也可以使沟槽窗口52尺寸略小于预切割沟槽11尺寸。预切割沟槽11尺寸控制参考前述内容,在此不再赘述。67.本实施例中,沟槽窗口52的宽度小于或等于划片道30的宽度,则后续形成的预切割沟槽11的宽度小于或等于划片道30的宽度。可选地,沟槽窗口52的宽度不超过10微米,则后续形成的预切割沟槽11的宽度小于等于10微米。68.另外,本步骤s130中,通过光刻在第二保护层50上同时加工出背腔窗口51和沟槽窗口52,避免了套刻带来的套刻精度偏差,而且不会带来成本增加。69.s140、分别由背腔窗口51和沟槽窗口52向晶圆本体10内部刻蚀,对应获得背腔结构22和预切割沟槽11。70.参考图5,本技术实施例的mems晶圆中,背腔结构22由晶圆本体10背面向内部延伸且贯穿至晶圆本体10正面,预切割沟槽11由晶圆本体10背面延伸至晶圆本体10内部,即,背腔结构22的深度大于预切割沟槽11的深度。因此,在刻蚀加工背腔结构22和预切割沟槽11的过程中,需要通过控制沟槽窗口52的宽度,来获得与背腔结构22不同深度的预切割沟槽11。71.而且,在刻蚀背腔结构22的同时,进行预切割沟槽11的刻蚀,因此,不会增加现有mems晶圆的加工步骤,更不会增大加工难度,能够在维持现有mems晶圆加工效率的前提下加工出预切割沟槽11。72.在一些示例中,由背腔窗口51和沟槽窗口52同时向晶圆本体10内部刻蚀,同步获得背腔结构22和预切割沟槽11。73.具体地,沟槽窗口52的宽度不超过10微米,背腔窗口51的宽度通常超过数百微米,当沟槽窗口52线宽与背腔窗口51的尺寸差异较大时,会导致沟槽窗口52处的刻蚀速率明显低于背腔窗口51的刻蚀速率,当刻蚀背腔到晶圆本体10正面时,沟槽窗口52处的刻蚀深度还未到达晶圆本体10正面,从而在晶圆本体10背面上同步形成预切割沟槽11,此沟槽未贯穿晶圆本体10,不会导致mems晶圆的分离,但可以降低后续激光隐形切割的深度,大幅度提高mems晶圆激光隐形切割的效率。例如,针对晶圆本体10厚度达到400微米时,控制由背腔窗口51和沟槽窗口52同时向晶圆本体10内部刻蚀,则在背腔窗口51处刻蚀至晶圆本体10正面形成背腔时,沟槽窗口52处仍剩余80~120微米厚度的晶圆本体10,此时该剩余厚度的晶圆本体10能够实现通过一次激光照射在其内部形成改质层,从而同步获得背腔结构22和预切割沟槽11。74.当然,预切割沟槽11的深度控制并不必然通过前述与背腔结构22同步刻蚀完成的方式获得,可以分别控制背腔窗口51和沟槽窗口52处的刻蚀工艺参数,从而获得预设深度的预切割沟槽11。75.在一些示例中,获得的预切割沟槽11的深度为晶圆本体10的硅衬底厚度的三分之一至六分之五。预切割沟槽11深度的具体确定参考前述内容,在此不再赘述。76.本步骤s140中,具体地,刻蚀工艺采用深硅刻蚀工艺。77.s150、去除第一保护层40和第二保护层50,获得具有未经释放的正面结构21及背面具有背腔结构22和预切割沟槽11的晶圆半成品。78.参考图6,去除第一保护层40以露出未经释放的正面结构21和划片道30,去除第二保护层50裸露晶圆本体10背面,从而获得前述晶圆半成品。79.s160、对晶圆半成品进行释放,获得覆盖背腔结构22的正面结构21。80.依据mems结构单元20的微观结构,选择性去除未经释放的正面结构21中的牺牲层,释放振动膜,获得阵列排布的多个mems结构单元20以及具有划片道30和预切割沟槽11的晶圆成品。例如,在步骤s110中示例性给出的mems麦克风管芯为例的未经释放的正面结构中,采用氢氟酸腐蚀掉部分第一牺牲层和第二牺牲层,分别获得第一环形支撑层和第二环形支撑层,释放振动膜,其中第一环形支撑层使振动膜悬置于晶圆本体10的正面上,第二环形支撑层使振动膜与背极板之间形成空腔。81.因此,本技术实施例的mems晶圆的制备方法中,mems晶圆背面上预切割沟槽11与背腔结构22的刻蚀同时进行,不会增加新工艺步骤,也没有增大工艺难度,能够在维持现有mems晶圆加工效率的前提下加工出预切割沟槽11,而预切割沟槽11结构大大降低了后序激光隐形切割的切割厚度,提高了mems晶圆的切割效率,整体提高了mems芯片的加工效率。而且,在通过一次光刻在第二保护层50上加工出背腔窗口51和沟槽窗口52,避免了套刻带来的套刻精度偏差,也不会带来成本增加。82.本技术实施例的mems晶圆,与划片道30对应的背面上设置有预切割沟槽11,降低了划片道30处的晶圆本体10的厚度,提高了激光隐形切割的加工效率。83.以下结合图7和图8,对本实施例的mems晶圆的切割方法进行举例说明。可以理解的是,本实施例的mems晶圆的切割方法并不限于此。84.s210、在mems晶圆的背面贴保护膜60。85.本步骤s210中,mems晶圆为前述任一实施例的mems晶圆或者前述任一实施例的mems晶圆的制备方法制备获得的mems晶圆。即,mems晶圆的背面上开设有预切割沟槽11,且预切割沟槽11与划片道30对应。86.具体地,mems晶圆背面贴覆的保护膜60为uv膜,其经过uv照射后粘性降低甚至消失,因此可从晶圆背面剥离。87.s220、将激光聚焦于mems晶圆的正面的划片道30内且位于预切割沟槽11在划片道30的正投影范围内,对晶圆本体10进行照射,在晶圆本体10内部形成改质层61。88.参考图7,预切割沟槽11的槽底至晶圆本体10正面为厚度降低区域,因此,控制激光聚焦于该处的晶圆本体10上,以实现少数几次甚至一次激光照射即可在此处形成改质层61,提高了切割效率。例如,一次或者两次的激光照射以在厚度降低区域形成有效改质层。89.s230、将形成改质层61后的mems晶圆进行扩膜,实现mems管芯分离。90.参考图8,向mems晶圆周向进行扩膜,如图8中箭头所示方向,在相邻mems结构单元20之间晶圆本体10分开形成间隙62,实现mems管芯分离,完成mems晶圆的切割。91.因此,采用本技术实施例的mems晶圆,在划片过程中,由于晶圆本体10背面开设有预切割沟槽11,使得厚度较厚晶圆能够通过少数几次甚至一次激光照射即可完成激光隐形切割,大大提高了切割效率。而针对厚度并非较厚的晶圆,能够减少激光照射时间以提高切割效果,或者能够降低激光功率以降低成本等。92.下面结合图3至图8,以晶圆本体10为厚度较厚(400微米)的硅衬底的mems麦克风晶圆为例,具体说明mems晶圆的制备和切割工艺。93.如图3所示,对硅衬底(即晶圆本体10)的正面进行加工,并在正面上形成划片道30,获得具有未经释放的正面结构21的晶圆半成品。具体地,未经释放的正面结构21在晶圆本体10上呈阵列排布。未经释放的正面结构21的微观结构不限,依据所需形成的mems麦克风管芯结构确定。94.如图4所示,在硅衬底的正面覆盖第一保护层40,以在后续对硅衬底背面进行刻蚀过程中,对正面结构21进行保护,例如可采用光刻胶层作为第一保护层40。95.如图4所示,在晶圆半成品的背面覆盖第二保护层50,并对第二保护层50进行图案化处理,加工出背腔窗口51和沟槽窗口52。示例地,采用光刻工艺在第二保护层50上加工出背腔窗口51和沟槽窗口52。96.其中,沟槽窗口52的宽度为5微米。背腔窗口51尺寸不限,依据mems结构单元20确定即可,在此不赘述。97.如图5所示,采用深硅刻蚀工艺由背腔窗口51和沟槽窗口52同时向硅衬底内部刻蚀,同步获得背腔结构22和预切割沟槽11。在将背腔结构22刻蚀至硅衬底正面时,预切割沟槽11的深度接近300微米,此时,划片道30内硅衬底的厚度降低区域的厚度约为100微米,则通过一次激光照射即可在厚度降低区域形成改质层61。98.这里,沟槽窗口52的宽度为5微米,会使得沟槽窗口52处的刻蚀速率明显低于背腔窗口51的刻蚀速率,当刻蚀背腔结构22到硅衬底正面时,沟槽窗口52处的刻蚀深度还未到达硅衬底正面,从而在硅衬底背面上同步形成预切割沟槽11。99.如图6所示,去除第一保护层40和第二保护层50,获得具有未经释放的正面结构21及背面具有背腔结构22和预切割沟槽11的晶圆半成品。100.对晶圆半成品进行释放,获得覆盖背腔结构22的正面结构21。具体地,采用氢氟酸腐蚀掉部分第一牺牲层和第二牺牲层,分别获得第一环形支撑层和第二环形支撑层,释放振动膜,其中第一环形支撑层使振动膜悬置于晶圆本体10的正面上,第二环形支撑层使振动膜与背极板之间形成振动间隙。101.如此,则完成mems晶圆的制备,获得在背面具有预切割沟槽11的mems晶圆。102.如图7所示,在mems晶圆的背面贴保护膜60,比如uv膜,然后将激光聚焦于mems晶圆的正面的划片道30内且位于预切割沟槽11在划片道30的正投影范围(厚度降低区域)内,对硅衬底进行照射,照射次数为一次,即在划片道30内硅衬底内部形成改质层61。103.如图8所示,将形成改质层61后的mems晶圆进行扩膜,在相邻mems结构单元20之间晶圆本体10分开形成间隙62,实现mems管芯分离,最后再剥离保护膜60,比如对uv膜进行uv辐照,获得mems管芯,完成mems晶圆的切割。104.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123389.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

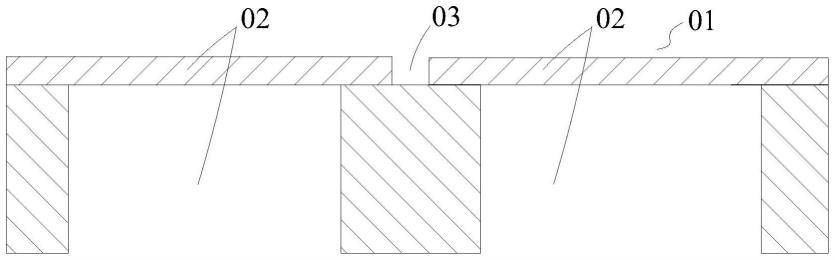

返回列表