晶圆级腔体式封装结构及其制备方法

- 国知局

- 2024-07-27 12:54:54

本发明属于芯片晶圆级封装,特别是涉及一种晶圆级腔体式封装结构及其制备方法。

背景技术:

1、在集成电路芯片生产过程中,芯片封装是十分重要的环节。由于芯片上的特征尺寸非常微小,金属触点难以直接与电路板上的导线连接,需要通过封装技术将芯片上的触点与电路板之间建立连接。此外,在实际使用时,芯片一般需要进行保护,以防止意外碰损。传统的芯片封装是将预先加工并分割好的单个芯片固定在封装管壳内,通过引线键合技术将芯片上的触点与封装管壳上的电引脚连接,最后灌入绝缘封装材料或加盖板密封。随着半导体制造工艺的发展,晶圆级封装(wafer lever packaging,wlp)被开发出来用于提高集成度和降低芯片制造成本,该技术是对整片晶圆进行封装测试后再切割得到单个成品芯片的技术,封装后的芯片尺寸与裸片几乎一致。与传统的管壳级封装相比,晶圆级封装的芯片体积更小,制造成本更低,也更适合应用于小型移动应用或高集成度系统之中。

2、近年,微机电系统(mico-electro-mechanical systems,mems)已经在各种领域被广泛应用。微机电系统芯片上加工有微米级的机械结构和电极,可以实现物理、声、光、磁力等信号的传输或感测,并由此制成各种各样的传感器和驱动器,例如压力计、加速度计、陀螺仪、麦克风、微镜、磁力计、温度传感器等。微机电系统芯片的封装技术借鉴了许多上述集成电路芯片的封装技术,并且再次基础上额外提出了更多的要求。由于微机电元件十分脆弱,容易受外部污染物或颗粒等损害,一般都需要加带腔体的盖板密封进行保护。晶圆级封装技术也适合用于微机电系统芯片封装,一般先通过带腔体的盖板晶圆与微机电系统晶圆的键合,达到晶圆级密封的要求,同时保持盖板晶圆与微机电系统晶圆之间的物理空间。目前,在制备晶圆级腔体式封装结构中存在加工工艺复杂、成本高昂、易碎且散热较差等问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种晶圆级腔体式封装结构及其制备方法,用于解决现有的带腔体的晶圆级封装结构存在加工工艺复杂、成本高昂、易碎及散热较差等的问题。

2、为实现上述目的及其他相关目的,本发明提供一种晶圆级腔体式封装结构的制备方法,所述制备方法包括:

3、提供可伐合金晶圆,并对其进行减薄至预设厚度;

4、于减薄后的所述可伐合金晶圆表面形成至少一个沿其厚度方向延伸的盲腔,相邻两所述盲腔之间形成为可伐合金墙;

5、提供表面形成有键合金属层的芯片晶圆,并将所述芯片晶圆上的所述键合金属层与所述可伐合金晶圆上的所述可伐合金墙键合,以使所述盲腔与所述芯片晶圆之间形成为真空腔体,且该真空腔体内的所述芯片晶圆上设置有芯片。

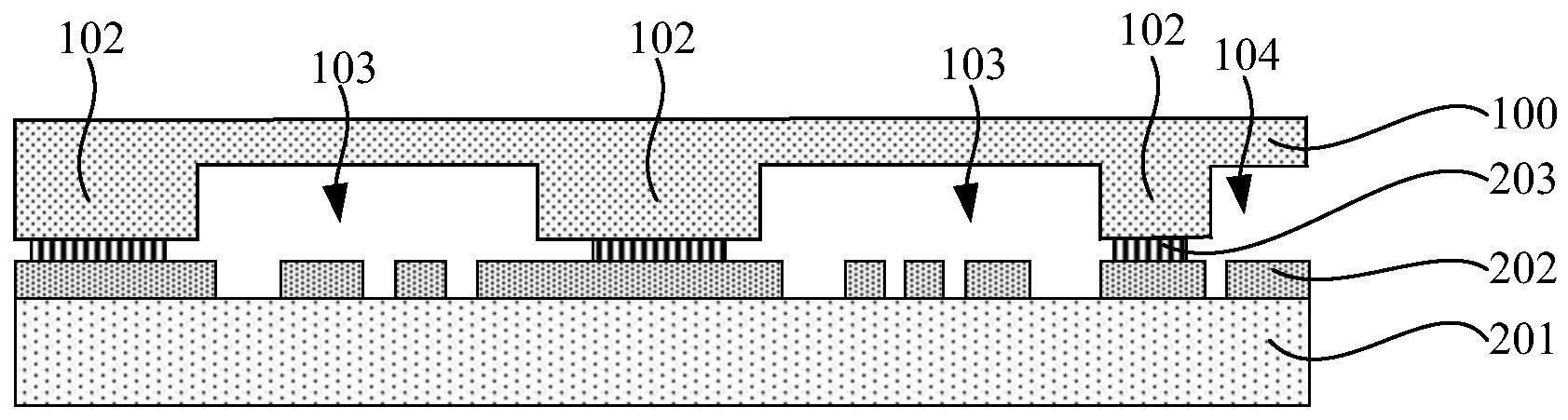

6、可选地,将所述芯片晶圆上的所述键合金属层与所述可伐合金晶圆上的所述可伐合金墙键合前,对所述芯片晶圆进行减薄至预设厚度。

7、可选地,采用机械加工工艺或湿法腐蚀工艺形成所述盲腔。

8、进一步地,所述机械加工工艺为激光刻蚀。

9、可选地,还包括划片步骤,将键合有所述可伐合金晶圆的所述芯片晶圆分割为独立的封装体。

10、可选地,采用金属间熔融键合的方式形成所述真空腔体。

11、可选地,所述可伐合金晶圆表面形成有多个所述盲腔,且所述盲腔的形状相同或者不同。

12、可选地,所述可伐合金晶圆表面还形成有至少一个预留腔,该预留腔作为后续形成的独立的封装体的电路引出腔。

13、本发明还提供一种晶圆级腔体式封装结构,该封装结构可采用上述的晶圆级腔体式封装结构的制备方法制备得到,所述封装结构包括:相互键合的可伐合金晶圆及芯片晶圆;

14、所述可伐合金晶圆表面形成至少一个沿其厚度方向延伸的盲腔,相邻两所述盲腔之间为可伐合金墙;

15、所述芯片晶圆表面形成有键合金属层;

16、所述可伐合金晶圆与所述芯片晶圆通过所述键合金属层与所述可伐合金墙键合,并在所述盲腔与所述芯片晶圆之间形成真空腔体;

17、所述真空腔体内的所述芯片晶圆上设置有芯片。

18、可选地,所述芯片晶圆为微机电系统芯片晶圆。

19、如上所述,本发明的晶圆级腔体式封装结构及其制备方法,以可伐合金材料作为盖板晶圆,可直接刻蚀形成盲腔,可伐合金本身就可作为键合材料,避免了在盖板晶圆上制备键合金属层的过程,工艺简单且成本低廉;另外,可伐合金具有金属的优良导电属性且具有稳定的较小的热膨胀系数和较好的力学强度,导电性能使其具有较强的电磁屏蔽效应,较小的热膨胀系数使其在后续加工过程中不易变形,较好的力学强度使其在后续的工艺过程中不易损坏,且可在键合前对盖板晶圆进行减薄,避免键合后减薄工艺对芯片晶圆造成损伤,提高产品良率;最后,可伐合金盖板更能提高散热效果。

技术特征:1.一种晶圆级腔体式封装结构的制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述的晶圆级腔体式封装结构的制备方法,其特征在于:将所述芯片晶圆上的所述键合金属层与所述可伐合金晶圆上的所述可伐合金墙键合前,对所述芯片晶圆进行减薄至预设厚度。

3.根据权利要求1所述的晶圆级腔体式封装结构的制备方法,其特征在于:采用机械加工工艺或湿法腐蚀工艺形成所述盲腔。

4.根据权利要求3所述的晶圆级腔体式封装结构的制备方法,其特征在于:所述机械加工工艺为激光刻蚀。

5.根据权利要求1所述的晶圆级腔体式封装结构的制备方法,其特征在于,还包括划片步骤,将键合有所述可伐合金晶圆的所述芯片晶圆分割为独立的封装体。

6.根据权利要求1所述的晶圆级腔体式封装结构的制备方法,其特征在于:采用金属间熔融键合的方式形成所述真空腔体。

7.根据权利要求1所述的晶圆级腔体式封装结构的制备方法,其特征在于:所述可伐合金晶圆表面形成有多个所述盲腔,且所述盲腔的形状相同或者不同。

8.根据权利要求1所述的晶圆级腔体式封装结构的制备方法,其特征在于:所述可伐合金晶圆表面还形成有至少一个预留腔,该预留腔作为后续形成的独立的封装体的电路引出腔。

9.一种晶圆级腔体式封装结构,其特征在于,所述封装结构包括:相互键合的可伐合金晶圆及芯片晶圆;

10.根据权利要求9所述的晶圆级腔体式封装结构,其特征在于:所述芯片晶圆为微机电系统芯片晶圆。

技术总结本发明提供一种晶圆级腔体式封装结构及其制备方法,该制备方法包括:提供可伐合金晶圆,并对其进行减薄至预设厚度;于减薄后的可伐合金晶圆表面形成至少一个沿其厚度方向延伸的盲腔,相邻两盲腔之间形成为可伐合金墙;提供表面形成有键合金属层的芯片晶圆,并将键合金属层与可伐合金墙键合,以使盲腔与芯片晶圆之间形成为真空腔体,且该真空腔体内的芯片晶圆上设置有芯片。以可伐合金材料作为盖板晶圆,可直接刻蚀形成盲腔,避免在盖板晶圆上制备键合金属层的过程,工艺简单且成本低廉,还能明显提高产品屏蔽性能和散热性,提高产品良率。技术研发人员:肖克来提受保护的技术使用者:中国科学院上海微系统与信息技术研究所技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240726/124113.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表