MEMS气体传感器晶圆级封装微加热板及其制造方法与流程

- 国知局

- 2024-07-27 12:56:29

本发明属于mems气体传感器,具体涉及一种mems气体传感器晶圆级封装微加热板及其制造方法。

背景技术:

1、气体传感器主要用于针对某种特定气体进行检测,测量该气体在传感器附近是否存在,或在传感器附近空气中的含量。因此,在安全系统中,气体传感器通常都是不可或缺的。按传感器检测原理,通常分为热学式气体传感器、电化学式气体传感器、磁学式气体传感器、光学式气体传感器、半导体式气体传感器等。半导体气体传感器原理是由金属氧化物或金属半导体氧化物材料制成的检测元件,与气体相互作用时产生表面吸附或反应,引起载流子运动为特征的电导率或伏安特性或表面电位变化而进行气体浓度测量。

2、金属氧化物半导体的气敏性能往往需要被加热到一定温度才能发挥效果,因此需要在薄膜下制作微加热板,以提供给气敏薄膜足够的温度。微加热板一般采用多层设计,即在绝热层上放置一个加热电极,在加热电极上沉淀一层绝缘层并采用光刻工艺将绝缘层加工成所需要的形状,再在绝缘层上制作一层叉指信号电极,然后进行封装,形成气体传感器成品。传统的封装方式一般采用引线键合的方式,把微加热板粘贴到pcb板上。这种封装方式一般尺寸较大,不适合对传感器大小受限的应用场景。

技术实现思路

1、本发明的目的在于克服上述缺陷,提供一种mems气体传感器晶圆级封装微加热板及其制造方法,解决了传统气体传感器封装尺寸大的技术问题,本发明方法简单,能够有效减小气体传感器晶圆级封装微加热板尺寸。

2、为实现上述发明目的,本发明提供如下技术方案:

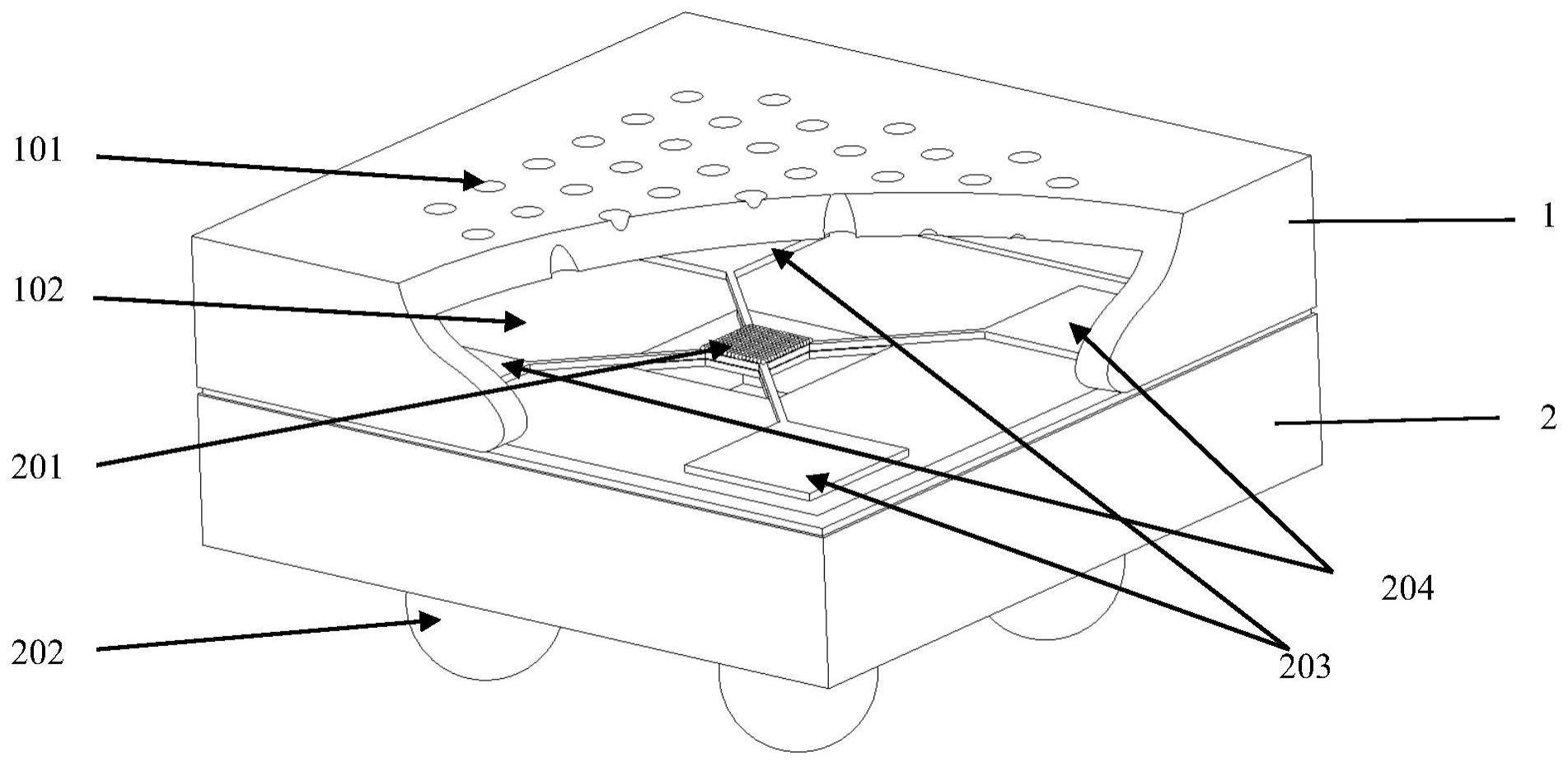

3、一种mems气体传感器晶圆级封装微加热板,包括上层硅片和下层硅片;

4、上层硅片和下层硅片相互键合,上层硅片和下层硅片之间形成气敏反应腔;

5、上层硅片设有气体通路,气体通路连通外部环境和气敏反应腔;

6、下层硅片的正面设有微加热板,微加热板位于气敏反应腔中,下层硅片的背面设有背面植球。

7、进一步的,微加热板为悬臂结构,包括加热电阻、加热电极、测试电阻和测试电极;

8、加热电阻和测试电阻位于下层硅片中心,加热电阻和测试电阻之间以绝缘层隔开;

9、两个加热电极位于下层硅片的两个对角处,两个测试电极位于下层硅片的另外两个对角处;

10、下层硅片中心开设矩形凹槽,加热电阻利用连接于加热电极的悬臂梁支撑于矩形凹槽上方,测试电阻利用连接于测试电极的悬臂梁支撑于矩形凹槽上方;

11、悬臂梁包括ono结构层和金属层,其中ono结构层用于实现支撑作用,金属层用于实现加热电阻与加热电极之间以及测试电阻与测试电极之间的电连接。

12、上述一种mems气体传感器晶圆级封装微加热板的制备方法,包括:

13、在下层硅晶圆表面制备ono结构;

14、加工贯穿下层硅晶圆和ono结构的第一通孔,第一通孔位于ono结构的四角处;

15、在通孔内壁依次制备绝缘层、阻挡层和种子层,后以电镀工艺填充第一通孔,实现电极的引出;

16、在ono结构表面制备相互连接的加热电阻和加热电极;加热电阻位于ono结构的中心区域,加热电极位于ono结构的两个对角上,两个加热电极分别对齐两个第一通孔;

17、在加热电阻表面制备绝缘层;

18、在制备完绝缘层的ono结构表面制备相互连接的测试电阻和测试电极;测试电阻位于绝缘层表面,测试电极位于另外两个对角上,两个测试电极分别对齐另外两个第一通孔;

19、在测试电极上涂覆气敏材料;

20、对硅晶圆进行腐蚀,在加热电阻和加热电极之间以及测试电阻和测试电极之间形成悬臂梁;

21、在上层硅晶圆上制备作为气体通路的第三通孔;

22、将上层硅晶圆和下层硅晶圆进行键合;

23、在下层硅晶圆背面制备与第一通孔电连接的背面植球,实现电信号的引出。

24、进一步的,在硅晶圆表面制备的ono结构包括依次制备的氧化硅层、氮化硅层和氧化硅层;

25、ono结构的厚度为300nm~2um。

26、进一步的,第一通孔的孔径为1um~100um,深宽比10:1~80:1。

27、进一步的,在ono结构表面的中心区域制备加热电阻的具体方法包括:根据加热电阻和加热电极的期望平面形态涂覆光刻胶;沉积钛或铂金属;剥离多余的光刻胶;

28、在制备完绝缘层的ono结构表面制备测试电阻和测试电极的具体方法包括:根据测试电阻和测试电极的期望平面形态涂覆光刻胶;沉积钛或铂金属;剥离多余的光刻胶。

29、进一步的,ono结构的中心区域为边长为10um~300um的正方形区域;

30、制备加热电阻和加热电极过程中沉积的钛或铂金属厚度为100nm~500nm;制备测试电阻和测试电极过程中沉积的钛或铂金属厚度为100nm~500nm。

31、进一步的,绝缘层为采用pecvd或lpcvd工艺淀积的氮化硅层,厚度为200nm~600nm;

32、所述制备方法还包括,利用cmp设备对中间绝缘层表面进行平坦化处理。

33、进一步的,气敏材料包括氧化锌、氧化锡或氧化铟;

34、涂覆气敏材料的方法包括滴涂、旋涂或刷涂;

35、涂覆气敏材料时通过光刻的方法实现图形化。

36、进一步的,上层硅晶圆和下层硅晶圆的键合方法为金属共晶键合、金硅键合或硅硅直接键合。

37、本发明与现有技术相比具有如下至少一种有益效果:

38、(1)本发明创造性的提出一种mems气体传感器晶圆级封装微加热板,利用上层硅片和下层硅片的键合实现了微加热板的晶圆级封装,能够最大限度的减小气体传感器的封装尺寸,从厘米级减小到毫米级,适用于对气体传感器尺寸有独特要求的特殊应用场景;

39、(2)本发明首先制备了ono结构,作为微加热板的支撑层,然后用mems工艺制备了加热电阻和测试电阻,最后用湿法工艺释放悬臂梁,形成悬空的微加热板结构,可以大幅减小气体传感器功耗,延长传感器使用寿命;

40、(3)本发明创造性的把硅通孔结构引入微加热板的晶圆级封装结构中,和背面植球工艺结合起来,实现了气体传感器晶圆级封装结构。

技术特征:1.一种mems气体传感器晶圆级封装微加热板,其特征在于,包括上层硅片(1)和下层硅片(2);

2.根据权利要求1所述的一种mems气体传感器晶圆级封装微加热板,其特征在于,微加热板(201)为悬臂结构,包括加热电阻、加热电极、测试电阻和测试电极;

3.一种mems气体传感器晶圆级封装微加热板的制备方法,其特征在于,包括:

4.根据权利要求3所述的一种mems气体传感器晶圆级封装微加热板的制备方法,其特征在于,在硅晶圆表面制备的ono结构包括依次制备的氧化硅层、氮化硅层和氧化硅层;

5.根据权利要求3所述的一种mems气体传感器晶圆级封装微加热板的制备方法,其特征在于,第一通孔的孔径为1um~100um,深宽比10:1~80:1。

6.根据权利要求3所述的一种mems气体传感器晶圆级封装微加热板的制备方法,其特征在于,在ono结构表面的中心区域制备加热电阻的具体方法包括:根据加热电阻和加热电极的期望平面形态涂覆光刻胶;沉积钛或铂金属;剥离多余的光刻胶;

7.根据权利要求6所述的一种mems气体传感器晶圆级封装微加热板的制备方法,其特征在于,ono结构的中心区域为边长为10um~300um的正方形区域;

8.根据权利要求3所述的一种mems气体传感器晶圆级封装微加热板的制备方法,其特征在于,绝缘层为采用pecvd或lpcvd工艺淀积的氮化硅层,厚度为200nm~600nm;

9.根据权利要求8所述的一种mems气体传感器晶圆级封装微加热板的制备方法,其特征在于,气敏材料包括氧化锌、氧化锡或氧化铟;

10.根据权利要求3所述的一种mems气体传感器晶圆级封装微加热板的制备方法,其特征在于,上层硅晶圆和下层硅晶圆的键合方法为金属共晶键合、金硅键合或硅硅直接键合。

技术总结本发明公开了一种MEMS气体传感器晶圆级封装微加热板,包括上层硅片和下层硅片;上层硅片和下层硅片相互键合,上层硅片和下层硅片之间形成气敏反应腔;上层硅片设有气体通路,气体通路连通外部环境和气敏反应腔;下层硅片的正面设有微加热板,微加热板位于气敏反应腔中,下层硅片的背面设有背面植球。本发明还公开上述微加热板的其制造方法,本发明方法简单,能够有效减小气体传感器晶圆级封装微加热板尺寸。技术研发人员:张兆华,宋健民,邢朝洋,朱政强,孙鹏,赵雪薇,王德琰受保护的技术使用者:北京航天控制仪器研究所技术研发日:技术公布日:2024/1/14本文地址:https://www.jishuxx.com/zhuanli/20240726/124262.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表