仿生气膜冷却结构和涡轮叶片以及冷却方法

- 国知局

- 2024-07-27 13:12:36

本发明涉及气膜冷却技术,尤其涉及发动机热端部件气膜冷却结构、涡轮叶片及气膜冷却方法。

背景技术:

1、为提高航空燃气涡轮发动机的性能,涡轮前温度不断提高。当前部分民用大涵道比涡扇发动机涡轮前温度已经超过2000k,远超涡轮材料的耐温极限。在此种情况下,对涡轮高温部件进行高效冷却尤为重要。而近些年来,航空发动机性能的提升一部分归功于冷却技术的进步。气膜冷却是涡轮热端部件应用最为广泛的外部冷却方式之一,其原理是使冷却气流经过气膜孔等冷却结构喷射而出,形成覆盖热端部件表面的冷却气膜,使其免受高温燃气的直接冲击。

2、目前,在气膜冷却中应用最多的是离散圆柱形气膜孔,但其射流展向覆盖能力差,容易穿透主流,并且由于气膜孔喷射的低温冷却射流在与高温主燃气流掺混的过程中,由于射流与主流的温度和速度之间的差异会在气膜孔出口下游壁面附近形成反转肾形涡对,迫使低温冷却射流脱离壁面,高温主燃气流重新贴附壁面,导致气膜覆盖面积减少,气膜冷却效果降低。为克服以上缺点,提出复合角气膜孔、异形孔、凹槽气膜孔等各种气膜孔结构,均是通过优化气膜孔结构,可以在一定程度上提高气膜冷却效果,其中凹槽气膜孔即是在气膜孔出口位置开出一条沿展向分布的凹槽,将一排气膜孔出口联通起来,但其也只能对冷却气射流靠近壁面的一小部分起作用,且气膜孔出口下游由于射流作用会产生回流泡,进一步限制了凹槽孔作用的发挥,因而现有气膜孔结构提升冷却气覆盖面积的作用有限。

3、liu等-2020-investigation of riblet geometry and start locatio的论文中,提供了人字形仿生微槽结构,但是仅将其用于压气机叶片吸力面,从而延缓叶片吸力面的分离位置,减小吸力面分离区大小,进而可以降低压气机叶片损失。论文中研究了不同雷诺数以及不同微槽几何特征对其降低压气机叶片损失能力的影响。

4、同时的,已有一些学者提供了人字形仿生微槽结构,将其应用于表面减阻、提高风机叶片效率、抑制压气机叶片表面分离等。尽管这些研究已经提供了微槽结构,但不涉及该结构运用到气膜冷却领域的说法与适应冷却的结构。

技术实现思路

1、本发明的目的在于避免现有技术的不足提供一种能够提高气膜孔冷气射流沿展向扩散的能力,且能够使冷却气更好的附着壁面,从而实现并提高气膜冷却效果的仿生气膜冷却结构和涡轮叶片以及冷却方法。

2、为实现上述目的,本发明采取的技术方案为:一种仿生气膜冷却结构,其特征在于,包括具有气膜孔的发动机冷却壁面,在所述气膜孔出口侧的冷却壁面上设有用于提高气膜冷却效果的仿生槽;

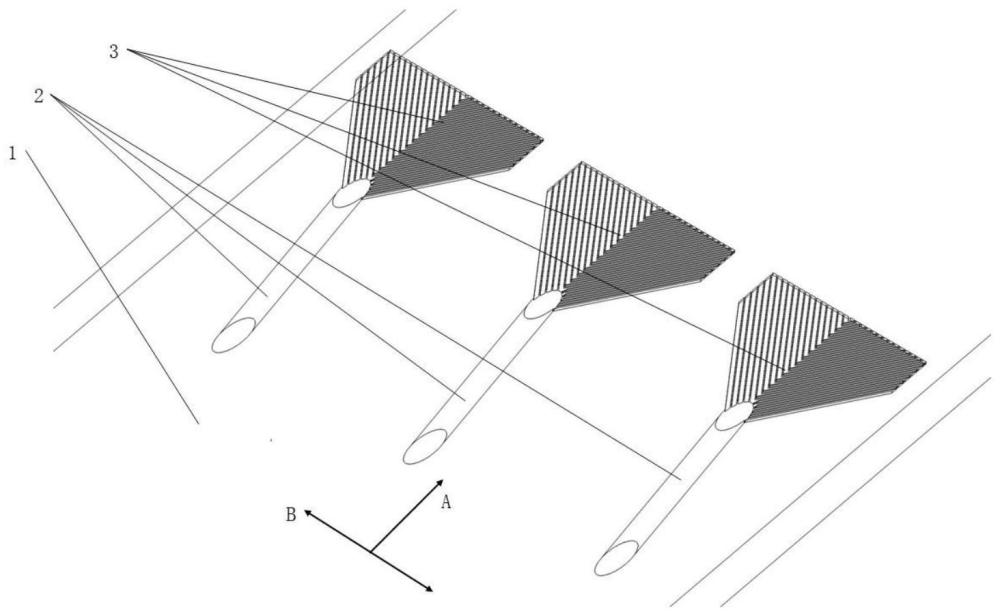

3、在所述的冷却壁面上,以高温燃气主流方向为流向,以所述气膜孔中轴线左、右两侧的垂直向为展向,所述的中轴线是气膜孔在所述流向上的中轴线,所述的仿生槽即是在所述流向上的气膜孔下游,沿着所述中轴线,并在所述展向延伸的槽,同时,所述仿生槽在流向上依次均匀排布,在所述中轴线的左、右两侧相互对应并在中轴线处连通设置;

4、所述流向上排布的仿生槽的槽与槽之间为在冷却壁面上直接加工槽体时形成的连接脊;或在所述流向上依次均匀连续设有的肋,肋与肋之间形成的槽即为仿生槽。

5、进一步的,所述仿生槽以所述中轴线为中线的展向角度α为20—120°,使得仿生槽以人字形槽结构在流向上依次均匀排布,且仿生槽的展向延伸长度在所述流向排布上逐渐减小,最终在所述展向上形成以中轴线为底边的梯形或三角形的连续槽。

6、进一步的,所述气膜孔的出口直径为d,则有:

7、所述仿生槽沿所述流向总长l为(4—20)d,沿展向总宽w为(2—8)d;仿生槽的截面深度h为(0.05—0.2)d,截面宽度w为(0.05—0.25)d;仿生槽的间距d为(0.2—1)w。

8、进一步的,所述仿生槽沿流向数量随气膜孔吹风比增大而增加,且仿生槽长度也随所述气膜孔吹风比增大而增长。

9、进一步的,所述仿生槽截面形状为矩形或倒三角形或半椭圆形或倒梯形或平行四边形。

10、进一步的,所述气膜孔是与冷却壁面具有夹角β为20—90度的倾斜孔,且气膜孔为圆柱型气膜孔或异型气膜孔。

11、进一步的,位于所述流向前端的仿生槽通过开口与气膜孔出口下游连通。

12、进一步的,在所述流向上,所述仿生槽位于气膜孔下游,所述流向前端的仿生槽不与气膜孔相连通,且位于所述流向前端的仿生槽与气膜孔出口中心点的距离为(0.5-1)d。

13、本发明还涉及一种具有以上所述仿生气膜冷却结构的涡轮叶片,所述的仿生气膜冷却结构设置在具有气膜孔的涡轮叶片上,所述仿生槽位于涡轮叶片表面的每个气膜孔的沿流向的出口下游,不影响原有涡轮叶片气膜孔的分布位置。

14、本发明还涉及一种所述仿生气膜冷却结构的冷却方法,包括如下步骤:

15、从所述气膜孔中喷射的低温冷却射流,贴近冷却壁面表面的气流在仿生槽的扰动下,形成微小涡流,并在多条仿生槽形成微小涡流的累积效应下,靠近冷却壁面的气流中会产生指向冷却壁面表面的下洗流,下洗流将穿透高温燃气主流的冷却气流重新带至冷却壁面表面;

16、所述低温冷却射流在与高温燃气主流掺混的过程中,由于低温冷却射流与主流的温度和速度之间的差异,会在气膜孔出口下游壁面附近形成反转肾形涡对,所述下洗流方向与反转肾形涡对相反,进而削弱反转肾形涡对,降低冷却射流与主流的掺混强度,有效提高了冷却气流贴附壁面的能力;

17、同时,在仿生槽的槽中产生的微小涡流还会促使冷却壁面附近的冷却气以及被下洗流吸附至壁面的冷却气流在展向方向扩散,提高冷却气流的覆盖面积,进一步的提高了气膜冷却效果。

18、本发明提出的气膜冷却结构不改变原有涡轮叶片气膜孔的位置分布,而是在原有气膜孔后加上本发明提出仿生槽结构。

19、本发明的有益效果是:

20、1、本发明提出的人字形仿生微槽会在其中轴面两侧、靠近壁面的流体中产生指向壁面的下洗流,该下洗流可促使气膜孔排出的、未贴附至壁面的冷却气流吸附至涡轮叶片表面,并且可以削弱冷气射流引起的反转肾形涡对,提高气膜冷却效果。

21、2、本发明提出的人字形仿生微槽内也会产生微小的涡流,促使冷气沿展向和流向均匀铺开,提高冷却气膜的覆盖面积。

22、3、与传统离散孔气膜冷却结构相比,本发明借助气膜孔出口的人字形仿生微槽可明显提高冷气膜的覆盖面积以及冷却气流贴附壁面的能力,进而在使用相同的冷却气的前提下明显提高气膜冷却效果。

23、4、本发明提出的人字形仿生微槽结构可与所有几何形状的气膜孔(包括传统圆柱形孔和异形孔)结合使用,适用于所有离散孔形式的气膜冷却,且无需改变原有涡轮叶片上气膜孔的位置分布,在工程应用中具备很好的灵活性。

24、人字形仿生微槽能够实现以上效果,主要得益于其能够在贴壁附面层中产生二次涡流,促进边界层附近气流的混合;此外微槽也会在其中轴面两侧、靠近壁面的流体中产生指向壁面的下洗流,均是发明人针对需要解决叶片等冷却壁面冷却问题而提出的。

本文地址:https://www.jishuxx.com/zhuanli/20240726/125373.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表