一种适用于无导叶对转涡轮转转盘腔轮缘的封严结构

- 国知局

- 2024-07-27 13:13:57

本发明属于燃气涡轮封严,涉及无导叶对转涡轮盘级间的封严技术,尤其涉及一种适用于无导叶对转涡轮转转盘腔轮缘的封严结构,可应用于无导叶对转涡轮转转盘腔轮缘封严。

背景技术:

1、在现代燃气涡轮发动机的设计中,无导叶对转涡轮技术通过取消低压涡轮导向叶片,一方面可提升涡轮气动效率,另一方面可缩短涡轮部件轴向长度,从而提升发动机推重比,是燃气涡轮技术发展的前沿方向之一。然而,这种设计也带来了新的挑战,尤其是在转转盘腔的封严结构设计上。

2、传统的涡轮设计中,转静盘腔的封严结构通常采用篦齿封严结构,然而在无导叶对转涡轮技术中,因取消了低压导向叶片,高压转子与低压转子之间形成一种新的盘腔结构-转转盘腔,由于对转盘腔高低压转子叶盘的反向旋转,其流动特性与传统设计有很大不同。在对转涡轮的转转盘腔中,在离心力和粘性力的共同作用下,高、低压转子叶盘近壁面流体沿叶盘壁面径向流出轮缘间隙汇入主流,这与传统转静盘腔轮缘间隙的流动状态不同。

3、进一步复杂化情况的是,对转涡轮的高压转子出口处的气流展向全超音,这种高速流动引起近端壁处高压叶片尾缘产生燕尾激波,激波前后气流静压升高导致近叶片尾缘激波处的主流燃气压力高于轮缘间隙内部冷气压力,导致燃气发生局部入侵,且局部静压的改变还会对轮缘间隙内的涡系结构和强度产生影响。这些因素共同导致了对转盘腔轮缘封严难度的增大,且考虑到转转工作环境,由于流动特性的特殊性,难以布置常规转静轮缘密封所用的篦齿封严结构,这不仅增加了封严难度,还可能对涡轮叶片的寿命和发动机的稳定性造成影响。

4、综上,鉴于对转盘腔的流动特征不同于常规转静盘腔,亟需发展适用于对转涡轮转转盘腔的高效封严结构,在高效封严转转盘腔、阻止燃气入侵的同时,减少盘腔冷却封严气用量,从而达到提升发动机总体性能的目的。

技术实现思路

1、(一)发明目的

2、针对无导叶对转涡轮中高压转子与低压转子之间因取消低压导向叶片而形成的独特转转盘腔结构,在该结构中存在的轮缘间隙封严涡强度大、燃气入侵等技术问题,为解决现有技术中的上述以及其他方面的至少一种技术问题,本发明的主要目的之一在于提出一种适用于无导叶对转涡轮转转盘腔轮缘的封严结构,通过在高压涡轮盘轮缘设置具有一定扩张角的向主流方向的凸起结构,与低压轮缘配合使用,该结构能够有效降低轮缘间隙封严涡的强度,改变其径向位置,从而降低封严涡卷吸引起的燃气入流量。本发明通过这种方式实现了有效阻止燃气入侵的同时,降低了对转涡轮转转级间封严所需的最小封严冷气流量,从而改善了对转航空发动机的推重比,进一步提升了航空发动机性能。

3、(二)技术方案

4、为了实现上述目的,作为本发明的一个方面,提供了一种适用于无导叶对转涡轮转转盘腔轮缘的封严结构,用于在高压涡轮叶盘与低压涡轮叶盘的轮缘之间实现高效封严以降低燃气入侵并提高整体气动效率,包括旋转方向相反的一高压涡轮叶盘以及一低压涡轮叶盘,其中:

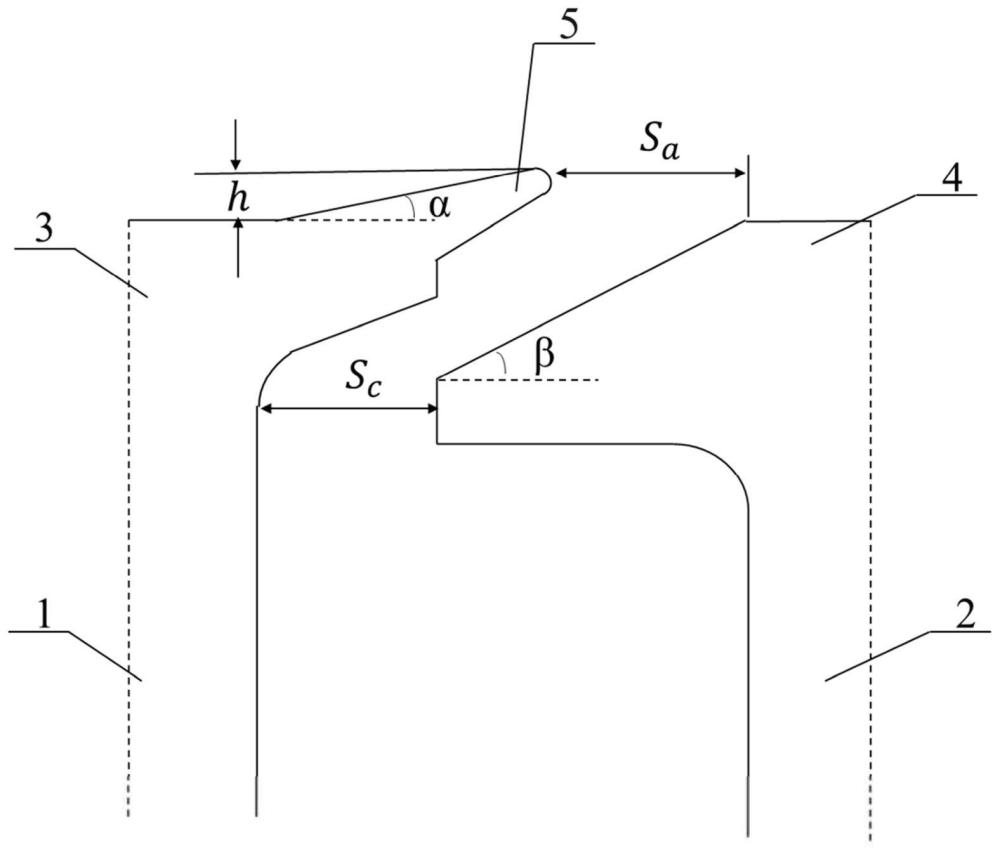

5、临近且相对布置的高压涡轮叶盘轮缘与低压涡轮叶盘轮缘之间具有间隙,且二者均呈楔形结构,高压涡轮叶盘轮缘的楔尖朝向主流燃气通道,低压涡轮叶盘轮缘的楔尖朝向转转盘腔,高、低压涡轮叶盘的轮缘之间以在轴向上至少部分重合的方式形成为二者之间的间隙,

6、所述高压涡轮叶盘轮缘的顶部设有一斜向上朝主流方向伸出并具有预设径向扩张角的凸起结构,且所述凸起结构在空间上位于所述间隙处,

7、所述高压涡轮叶盘轮缘及其凸起结构与所述低压涡轮叶盘轮缘的楔形结构相互配合形成为所述无导叶对转涡轮转转盘腔轮缘的封严结构,以完成转转盘腔的级间封严并阻止高温主流燃气的入侵。

8、优选地,所述凸起结构相对于高压涡轮叶盘轮缘顶部的径向高度h的范围为0.5-3mm,相对于轴向的预设径向扩张角α的范围为0-90°,凸起厚度的范围为0.1-3mm。

9、进一步地,所述凸起结构相对于轴向的预设径向扩张角α根据实际气流特性进行优化设计,以实现更高的封严效率和更低的冷气用量。

10、优选地,所述低压涡轮叶盘轮缘与轴向的夹角β的范围为0-90°,且所述凸起结构的预设径向扩张角α小于所述低压涡轮叶盘轮缘的倾斜角度β,高、低压涡轮叶盘轮缘在轴向上的重合长度sa的范围为0.5-5mm,所述低压涡轮叶盘距高压涡轮叶盘的轴向距离sc>1mm。

11、进一步地,高、低压涡轮叶盘轮缘在轴向上的重合长度sa根据实际工作条件进行调整,以适应不同的操作环境,确保封严结构在各种工况下均能保持最佳性能。

12、优选地,所述凸起结构的顶端采用圆弧或流线型轮廓,以避免尖边对主流燃气流动造成的扰流,提高封严结构在高速燃气流中的稳定性。

13、(三)技术效果

14、基于上述技术方案可知,本发明的适用于无导叶对转涡轮转转盘腔轮缘的封严结构相对于现有技术至少具有以下优势之一:

15、(1)本发明通过在高压涡轮叶盘轮缘上设置具有一定扩张角的向主流方向的凸起结构,这一设计利用凸起结构引导流动,有效降低了轮缘间隙压力梯度,延缓了低压涡轮叶盘轮缘边界层分离,增大了高压涡轮叶盘轮缘边界层流体流速,上移了轮缘间隙封严涡,减小了轮缘封严涡卷吸引起的燃气入侵量,显著改善了对转盘腔的封严效率;

16、(2)本发明通过减少轮缘封严涡卷吸引起的燃气入侵量,相同条件下可大大降低对转盘腔的封严冷气用量,也意味着更多的气体可以用于发动机的推力输出,进而提升对转航空发动机的推重比;

17、(3)本发明通过在封严效率和冷气用量上的双重优化,对转航空发动机的推重比得到了显著改善,推重比的提升直接关联到航空发动机的性能,包括但不限于飞行的经济性、载重能力和航程。。

技术特征:1.一种适用于无导叶对转涡轮转转盘腔轮缘的封严结构,至少包括一高压涡轮叶盘以及一低压涡轮叶盘,其特征在于,

2.根据权利要求1所述的封严结构,其特征在于,所述凸起结构相对于高压涡轮叶盘轮缘顶部的径向高度h的范围为0.5-3mm,相对于轴向的预设径向扩张角α的范围为0-90°,凸起厚度的范围为0.1-3mm。

3.根据权利要求2所述的封严结构,其特征在于,所述凸起结构相对于轴向的预设径向扩张角α根据实际气流特性进行优化设计,以实现更高的封严效率和更低的冷气用量。

4.根据权利要求1所述的封严结构,其特征在于,所述低压涡轮叶盘轮缘与轴向的夹角β的范围为0-90°,且凸起结构的预设径向扩张角α小于低压涡轮叶盘轮缘的倾斜角度β,高、低压涡轮叶盘轮缘在轴向上的重合长度sa的范围为0.5-5mm,所述低压涡轮叶盘距高压涡轮叶盘的轴向距离sc>1mm。

5.根据权利要求4所述的封严结构,其特征在于,高、低压涡轮叶盘轮缘在轴向上的重合长度sa根据实际工作条件进行调整,以适应不同的操作环境,确保封严结构在各种工况下均能保持最佳性能。

6.根据权利要求1所述的封严结构,其特征在于,所述凸起结构的顶端采用圆弧或流线型轮廓,以避免尖边对主流燃气流动造成的扰流,提高封严结构在高速燃气流中的稳定性。

技术总结本发明公开了一种适用于无导叶对转涡轮转转盘腔轮缘的封严结构,该对转盘腔轮缘封严结构由设置于高压涡轮叶盘轮缘的具有一定扩张角的向主流方向的凸起结构与低压涡轮叶盘轮缘构成,该结构通过优化高低压涡轮叶盘轮缘间的气流动态,能够降低高低压涡轮叶盘轮缘间隙的压力梯度,延缓低压涡轮叶盘轮缘的边界层分离,增大高压涡轮叶盘轮缘的边界层流体流速,并上移轮缘封严涡,从而有效降低轮缘间隙封严涡强度,改变间隙封严涡径向位置,降低封严涡卷吸引起的燃气入流量。本发明有效阻止了燃气入侵的发生,降低了无导叶对转涡轮转转级间封严所需的最小封严冷气流量,能够改善对转航空发动机的推重比,重要的实际应用价值。技术研发人员:隋秀明,赵巍,赵庆军,浦健,雒伟伟,胡斌受保护的技术使用者:中国科学院工程热物理研究所技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240726/125497.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。