一种基于S2流线的轴流涡轮S1流面气动计算方法与流程

- 国知局

- 2024-07-27 13:38:29

本申请属于航空发动机设计领域,特别涉及一种基于s2流线的轴流涡轮s1流面气动计算方法。

背景技术:

1、在航空发动机和燃气轮机领域,对于轴流式涡轮,根据流面理论可将涡轮内部的三维流场分解在s2和s1两个二维流面上求解。s2流面与流场中每一个位于叶栅中或叶栅前后的轴向坐标等于常数的平面的交线是一条径向线或是一条基本上是径向的曲线。s1流面与流场中每一个位于叶栅中或叶栅前后的轴向坐标等于常数的平面的交线是一个圆环。在航空发动机设计过程中,经常使用s2流面和s1流面的流场计算结果来进行涡轮准三维流场计算,见图1~图3,以获得涡轮部件级全流场参数,该计算方法在轴流式涡轮气动设计迭代和性能计算方面占据重要地位。

2、目前,对于轴流式涡轮s1流场计算有两种方式,第一种是采用等叶高的平面叶栅进行流场计算,第二种是采用非等叶高的回转面进行流场计算:

3、1)第一种,采用等叶高的平面叶栅进行s1流场计算,这种方法是目前最常见的s1流场计算方法,相当将对s1流面简化成等叶高的面;

4、如图2和图3,以等叶高的平面形成一列叶栅建立模型,在等叶高的位置点a取叶栅进口边界条件,等叶高的位置点b取叶栅出口边界条件,如图4,完成涡轮s1流场计算。当涡轮子午流道扩张程度较小时,例如图2,该图所示涡轮的单边外流道子午扩张角为5°,等叶高面在子午面上的投影和实际流线接近重合,计算结果可以满足工程需要,但是该方案不能适用于子午流道扩张角较大的涡轮,例如图5,该图所示涡轮的单边外流道向外子午扩张角较大,如果仍采用等叶高的平面进行s1流场计算,叶片进口点c对应叶片出口等叶高的位置是点d,而点c沿实际流线对应的叶片出口位置是点f,点d和点f处的气动参数差异很大,造成s1流场计算结果不合理,所获得的叶栅槽道气动参数不合理。点f对应的叶片进口等叶高位置是点e,已经在流道之外了,该处没有气动参数,无法进行该方法的s1流场计算,造成该叶高位置的叶片表面压力场和温度场缺失。同时,采用等叶高的平面进行s1流场计算时,点c处的温度场传递到点d处(实际在点f处),会造成叶片表面的温度场计算不合理,不能作为叶片冷却效果评估和叶片强度寿命评估的依据;

5、2)第二种是采用非等叶高的回转面进行s1流场计算,该方法需要给定该回转面沿轴向方向上的叶高分布,以回转面建立叶栅模型,取s2流场计算结果中涡轮叶片进出口气动参数作为s1流场计算的边界条件,求解流场以获得该平面上的s1参数。

技术实现思路

1、本申请的目的是提供了一种基于s2流线的轴流涡轮s1流面气动计算方法,以解决或减轻背景技术中的至少一个问题。

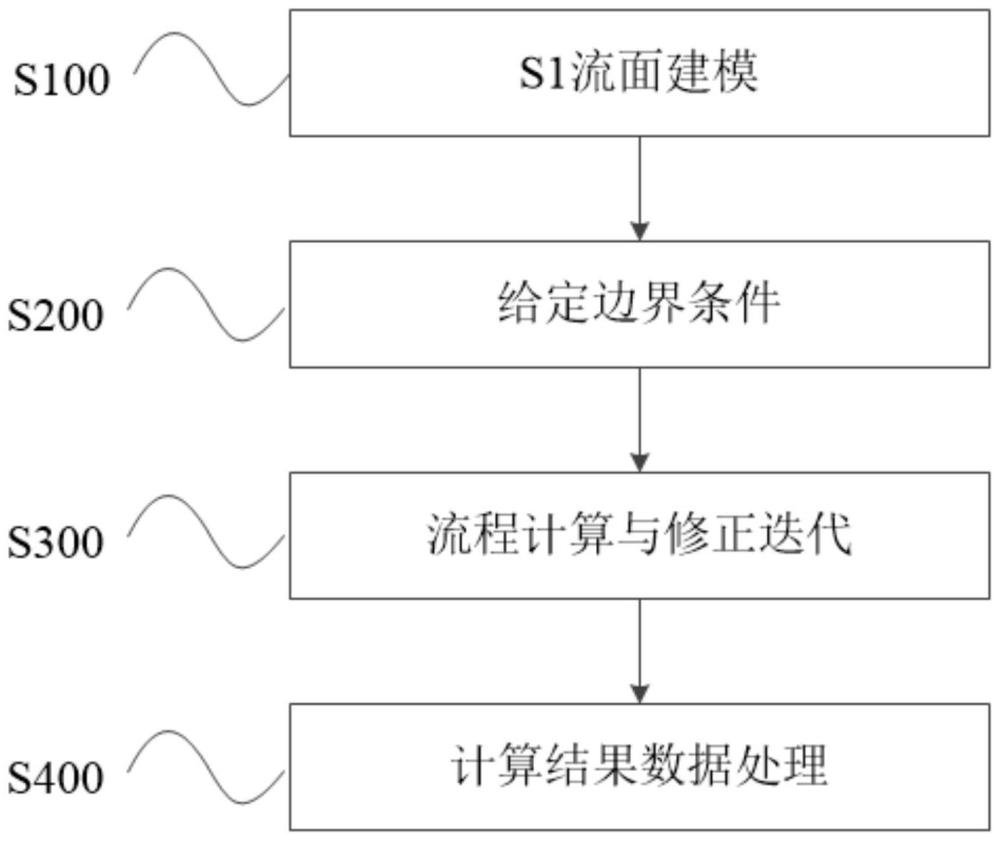

2、本申请的技术方案是:一种基于s2流线的轴流涡轮s1流面气动计算方法,包括:

3、根据涡轮s2流场的计算结果通过插值获得若干条的s2流线,以任一的s2流线沿圆周方向回转形成的回转面对整圈叶栅进行切割得到s1流面气动计算模型,其中,所述任一的s2流线中叶片进口位置点到叶片出口位置点的部分构成回转面的基本线条;

4、根据涡轮s2流场计算得到的s2流线气动参数分布插值得到s2流线上叶片的进口位置和出口位置的气动参数,叶片进口位置气动参数总压、总温和气流角作为s1流面气动计算的进口总压、总温和气流角,叶片出口位置气动参数静压作为s1流面气动计算的目标静压;

5、对s1流面气动计算模型进行有粘气动计算,以涡轮s2流场计算结果中s2流线上叶片的进口位置和出口位置的气动参数作为边界条件进行s1流面气动计算;

6、通过s1流面气动计算获得s1流面流场,对s1流面流场进行插值计算提取出叶片出口气动参数、叶栅槽道气动参数和叶片表面气动参数。

7、进一步的,得到s1流面气动计算模型之后,还包括:对s1流面气动计算模型进行网格划分,其中,叶片表面采用o型网格划分实现边界层网格以及边界层到主流网格的过渡,主流网格采用h型网格划分。

8、进一步的,所述s2流线中进口段和出口段的长度为叶片轴向宽度的0.2~0.5倍,其中,进口段为叶片进口位置与叶片前缘位置之间的部分,出口段位叶片后缘位置与叶片出口位置之间的部分。

9、进一步的,所述s2流线上叶片的进口位置和出口位置参数包括叶片进口位置点的总压、总温和气流角和叶片出口位置点的静压。

10、进一步的,在进行s1流面气动计算过程中,使s2流场计算结果中的叶片出口位置点处的静压作为s1流面气动计算模型中叶片出口位置处的初始静压,然后根据计算结果的s1流面气动计算模型中叶片尾缘位置处的静压和目标静压进行比较,对s1流面气动计算模型中叶片出口位置处的静压进行修正及迭代计算,最终使得计算结果的s1流面气动计算模型中叶片尾缘位置处的静压和目标静压相同。

11、进一步的,在s1流面气动计算过程中,通过给定叶片出口s2流片厚度与进口s2流片厚度之比来进行修正计算。

12、本申请的方法所获得的叶片出口气动参数、叶栅槽道气动参数和叶片表面温度场更接近涡轮实际工作状态,可用于任意形状子午流道的涡轮s1流面流场计算,工程精度高。

技术特征:1.一种基于s2流线的轴流涡轮s1流面气动计算方法,其特征在于,包括:

2.如权利要求1所述的基于s2流线的轴流涡轮s1流面气动计算方法,其特征在于,得到s1流面气动计算模型之后,还包括:s1流面气动计算模型进行网格划分,其中,叶片表面采用o型网格划分实现边界层网格以及边界层到主流网格的过渡,主流网格采用h型网格划分。

3.如权利要求1所述的基于s2流线的轴流涡轮s1流面气动计算方法,其特征在于,所述s2流线中进口段和出口段的长度为叶片轴向宽度的0.2~0.5倍,其中,进口段为叶片进口位置与叶片前缘位置之间的部分,出口段位叶片后缘位置与叶片出口位置之间的部分。

4.如权利要求1所述的基于s2流线的轴流涡轮s1流面气动计算方法,其特征在于,所述s2流线上叶片的进口位置和出口位置参数包括叶片进口位置点的总压、总温和气流角和叶片出口位置点的静压。

5.如权利要求4所述的基于s2流线的轴流涡轮s1流面气动计算方法,其特征在于,在进行s1流面气动计算过程中,使s2流场计算结果中的叶片出口位置点处的静压作为s1流面气动计算模型中叶片出口位置处的初始静压,然后根据计算结果的s1流面气动计算模型中叶片尾缘位置处的静压和目标静压进行比较,对s1流面气动计算模型中叶片出口位置处的静压进行修正及迭代计算,最终使得计算结果的s1流面气动计算模型中叶片尾缘位置处的静压和目标静压相同。

6.如权利要求5所述的基于s2流线的轴流涡轮s1流面气动计算方法,其特征在于,在s1流面气动计算过程中,通过给定叶片出口s2流片厚度与进口s2流片厚度之比来进行修正计算。

技术总结本申请提供了一种基于S2流线的轴流涡轮S1流面气动计算方法,包括:根据涡轮S2流场的计算结果通过插值获得若干条的S2流线,以任一的S2流线沿圆周方向回转形成的回转面对整圈叶栅进行切割得到S1流面气动计算模型,其中,S2流线中叶片进口位置点到叶片出口位置点的部分构成回转面的基本线条;根据S2流场计算结果中S2流线气动参数分布插值得到S2流线上叶片的进口位置和出口位置的气动参数;对S1流面气动计算模型进行有粘气动计算,以涡轮S2流场计算结果中S2流线上叶片的进口位置和出口位置的气动参数作为边界条件进行S1流面气动计算;通过S1流面气动计算获得S1流面流场,对S1流面流场进行插值计算提取出叶片出口、叶栅槽道和叶片表面气动参数。技术研发人员:张兵兵,李鑫,蒋首民,陈云,鞠文莹受保护的技术使用者:中国航发沈阳发动机研究所技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/126912.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表