一种异型人工脱粘层及其成型模具和成型方法与流程

- 国知局

- 2024-07-27 13:40:07

本发明涉及固体火箭发动机绝热层,具体涉及一种异型人工脱粘层及其成型模具和成型方法。

背景技术:

1、固体火箭发动机装药时为了释放药柱固化时的收缩应力,通常会在绝热层与药柱之间设计一层人工脱粘层,人工脱粘层一般为一段环形橡胶片,该环形橡胶片沿轴向一部分粘接在绝热层上,另一部分未与绝热层粘接,为自由状态用来释放药柱的收缩应力,这种绝热层可概括为“一”字型结构,而人工脱粘层为“一”字型人工脱粘层。该“一”字型人工脱粘层在固体火箭发送机工装过程中粘接区域受到的作用力实际为剥离力,而非扯离力,而一般橡胶类人工脱粘层的剥离强度远小于扯离强度,导致“一”字型人工脱粘层在发动机工作过程中很容易被扯开,存在一定的脱粘风险。

技术实现思路

1、针对上述问题,本发明的第一个目的是提供一种异型人工脱粘层,,该异型人工脱粘层为y字型,该结构设计有利于提高人工脱粘层的粘接强度,避免在发动机工作过程中被扯开。

2、本发明的第二个目的是提供一种异型人工脱粘层的成型模具。

3、本发明的第三个目的是提供一种异型人工脱粘层的成型方法。

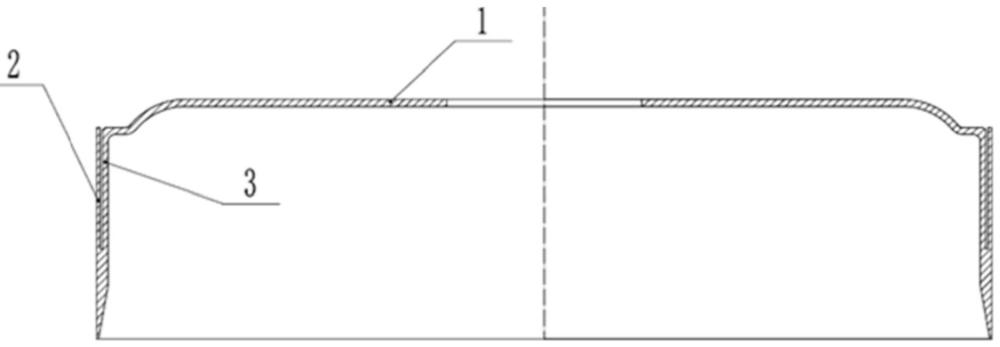

4、本发明所采用的第一个技术方案是:一种异型人工脱粘层,包括粘接区延长段、脱开区和脱开区延长段;所述脱开区延长段为环形,所述粘接区延长段和脱开区为圆筒状,所述脱开区延长段的外径处分别与粘接区延长段和脱开区的圆筒的上端连接从而构成y字型,其中,所述脱开区位于粘接区延长段的内侧。

5、优选地,所述粘接区延长段的外径为50~300mm,粘接区延长段的长度为50~200mm。

6、优选地,所述脱开区的外径小于粘接区延长段的外径,脱开区的长度小于或等于50mm。

7、优选地,所述粘接区延长段、脱开区和脱开区延长段均为橡胶段。

8、本发明所采用的第二个技术方案是:一种如第一个技术方案中所述异型人工脱粘层的成型模具,包括注料板、定位环和下底座;

9、所述注料板环向开设有贯通上表面和下表面的注料孔,注料板下表面的两端环向设有用于分割粘接区延长段与脱开区的隔离环,注料板下表面的外侧设有定位斜面,该定位斜面与定位环的上端进行斜面定位;注料板下表面的中部设有用于轴向定位的定位凸台;

10、所述下底座中部设有与定位凸台轴向定位的锥形孔;注料板下表面与下底座上表面之间形成成型脱开区延长段区域;隔离环的内侧与下底座的外侧之间形成成型脱开区的区域;下底座底部的外环面设有定位斜面,该定位斜面与定位环的下端进行斜面定位;

11、所述定位环包括上部分和下部分,定位环上部分的上端与注料板下表面外侧的定位斜面进行定位,且定位环上部分与隔离环的外侧之间形成粘接区域,定位环下部分的下端与下底座的斜面进行定位。

12、优选地,所述注料孔为一个或多个,所述注料孔的直径为5~10mm。

13、优选地,所述隔离环的厚度为0.8~1.2mm,隔离环的长度小于或等于50mm。

14、本发明所采用的第三个技术方案是:一种基于第二个技术方案中所述成型模具成型异型人工脱粘层的方法,包括以下步骤:

15、s1、将生胶片置于烘箱中预热;

16、s2、安装所述成型模具:将定位环的一端安装在下底座中;将注料板通过定位凸台安装在下底座的锥形孔中,定位环的另一端与注料板进行定位配合;

17、s3、将安装好的成型模具置于注压机上,锁模保压;

18、s4、将预热好的生胶片置于注压机注料桶内,利用注压头将生胶料通过注料孔注入成型模具腔内,硫化,制得异型人工脱粘层。

19、优选地,所述步骤s1包括:将生胶片置于烘箱中预热30min,预热温度为80~100℃;

20、所述步骤s3中注压机的锁模压力为8~10mpa。

21、优选地,所述步骤s4包括:利用注压头在3~5mpa的注压压力下将生胶料通过注料孔注入成型模具腔内,升温硫化60~90min,制得异型人工脱粘层。

22、上述技术方案的有益效果:

23、(1)本发明提供的一种异型人工脱粘层为y字型,即沿脱粘方向延长粘接长度,该结构设计有利于提高人工脱粘层的粘接强度,避免在发动机工作过程中被扯开。

24、(2)本发明将人工脱粘层设计成y字型,使人工脱粘层在受力过程中的破坏形式由剥离变为扯离,显著提高了人工脱粘层的粘接强度。

25、(3)本发明利用注压方式一体化成型y字型人工脱粘层,提高了人工脱粘层结构的稳定性,克服了传统人工脱粘层粘接强度不高、受力过程中容易被扯开的缺点;与传统气囊加压方式相比,注压方式简化了成型工艺,即工艺过程简单,可操作性强,大幅提高固体火箭发动机异型人工脱粘层结构的稳定性,极大改善了人工脱粘层的成型质量,具有广阔的应用前景。

26、(4)本发明提供的一种异型人工脱粘层的成型方法有较大实用价值,已制备出性能可靠的y型人工脱粘层并应用于发动机装药,为固体火箭发动机异型人工脱粘层的结构设计提供了可靠的依据。

技术特征:1.一种异型人工脱粘层,其特征在于,包括粘接区延长段(2)、脱开区(3)和脱开区延长段(1);所述脱开区延长段(1)为环形,所述粘接区延长段(2)和脱开区(3)为圆筒状,所述脱开区延长段(1)的外径处分别与粘接区延长段(2)和脱开区(3)的圆筒的上端连接从而构成y字型,其中,所述脱开区(3)位于粘接区延长段(2)的内侧。

2.根据权利要求1所述的异型人工脱粘层,其特征在于,所述粘接区延长段(2)的外径为50~300mm,粘接区延长段的长度为50~200mm。

3.根据权利要求1所述的异型人工脱粘层,其特征在于,所述脱开区(3)的外径小于粘接区延长段(2)的外径,脱开区(3)的长度小于或等于50mm。

4.根据权利要求1所述的异型人工脱粘层,其特征在于,所述粘接区延长段(2)、脱开区(3)和脱开区延长段(1)均为橡胶段。

5.一种如权利要求1-4任一项所述异型人工脱粘层的成型模具,其特征在于,包括注料板(4)、定位环(6)和下底座(7);

6.根据权利要求5所述的成型模具,其特征在于,所述注料孔(5)为一个或多个,所述注料孔(5)的直径为5~10mm。

7.根据权利要求5所述的成型模具,其特征在于,所述隔离环(8)的厚度为0.8~1.2mm,隔离环(8)的长度小于或等于50mm。

8.一种基于权利要求5-7任一项所述成型模具成型异型人工脱粘层的方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的成型异型人工脱粘层的方法,其特征在于,所述步骤s1包括:将生胶片置于烘箱中预热30min,预热温度为80~100℃;

10.根据权利要求8所述的成型异型人工脱粘层的方法,其特征在于,所述步骤s4包括:利用注压头在3~5mpa的注压压力下将生胶料通过注料孔(5)注入成型模具腔内,升温硫化60~90min,制得异型人工脱粘层。

技术总结本发明涉及固体火箭发动机绝热层技术领域,具体涉及一种异型人工脱粘层及其成型模具和成型方法,包括粘接区延长段、脱开区和脱开区延长段;脱开区延长段为环形,粘接区延长段和脱开区为圆筒状,脱开区延长段的外径处分别与粘接区延长段和脱开区的圆筒的上端连接从而构成Y字型,其中,脱开区位于粘接区延长段的内侧;该异型人工脱粘层为Y字型,该结构设计有利于提高人工脱粘层的粘接强度,避免在发动机工作过程中被扯开。技术研发人员:胡俊杰,吴谦秋,陈雁彬,陈亚格,彭琴,孙笑然,陈德宏,伍政,方陆军,李洋,黄海龙,王江受保护的技术使用者:湖北航天化学技术研究所技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240726/126954.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表