一种利用废塑料制备成品油的方法

- 国知局

- 2024-07-29 09:50:55

本发明属于固体废弃物再利用及资源化利用,具体涉及一种利用废塑料制备成品油的方法。

背景技术:

1、塑料因其成本低、强度高等优点被广泛使用;需求量逐年增长但塑料的自然降解率较低,导致废塑料的数量与日俱增,“白色污染”问题日益严峻。聚丙烯和聚乙烯的表观消费量占塑料制品中的一半左右,其主要成分为碳氢元素,将其制品进行回收再利用可以作为成品油使用,能够在一定程度上缓解化石能源的日益短缺与环境污染问题。

2、热解是目前研究最多的废塑料的化学回收方法,其对原料要求低,回收过程简易,劳动强度低,并能实现产物的高值商品化。在热解过程中引入催化剂可以降低反应所需活化能,改善产物分布,进而大幅度提升液态产物品质,加速了塑料废弃物转化为高附加值的碳氢化合物。

3、塑料热解常用的催化剂包括沸石催化剂、金属氧化物催化剂、流化催化裂化(fcc)催化剂、生物炭催化剂等,金属氧化物(氧化钙、二氧化锆、氧化亚钴等)能促进含氧化合物从大分子转化为小分子,降低热解油中的氧含量;无机盐(氯化钾、碳酸钠、硫酸铁等)可以通过影响生物质结构或热解反应途径催化塑料分解;分子筛催化剂(如zsm-5、hy、γ-al2o3等)由于其具有一定的酸度和形状选择性,有利于芳香烃的形成;生物炭催化剂具有成本低、化学稳定性高、结构易于调节、生物兼容性好,对焦炭沉积耐受性强可以回收进行重复利用等优点,在催化剂开发领域受到了广泛关注。催化剂的引入可以降低热解反应的活化能,降低能耗;还可以在提升热解油产率的同时提升热解油的品质,间接降低了后续加氢工艺中的反应温度、反应时间以及氢气的使用量,进一步提高废塑料制备成品油的经济性。

4、热解油中烯烃含量较高,不能直接作为燃料进行使用,因此必须对获得的液态油进行加氢升级,将不饱和的烯烃转化为饱和烷烃化合物。加氢工艺所需要的条件较为苛刻(300-400℃,8-30mpa h2压力)且生产成本较高,严重阻碍了加氢工艺的商业化推广。因此,寻求一种废弃塑料低成本高值化利用的方法具有十分重要的现实意义。

技术实现思路

1、为了克服废塑料直接热裂解所得液体产物产率低、品质差等缺点,本发明提出一种利用废塑料制备成品油的方法,引入价格低廉、催化性能良好的催化剂进行催化热解获得高品质的热解油,进一步在高温高压反应釜中进行低温加氢反应,通过将催化热解与低温加氢工艺耦合,能够直接实现废塑料向高品质成品油的转化,真正为废塑料的回收再利用提供了一条可行的低成本方法。

2、为实现上述目的,本发明采用如下技术方案:

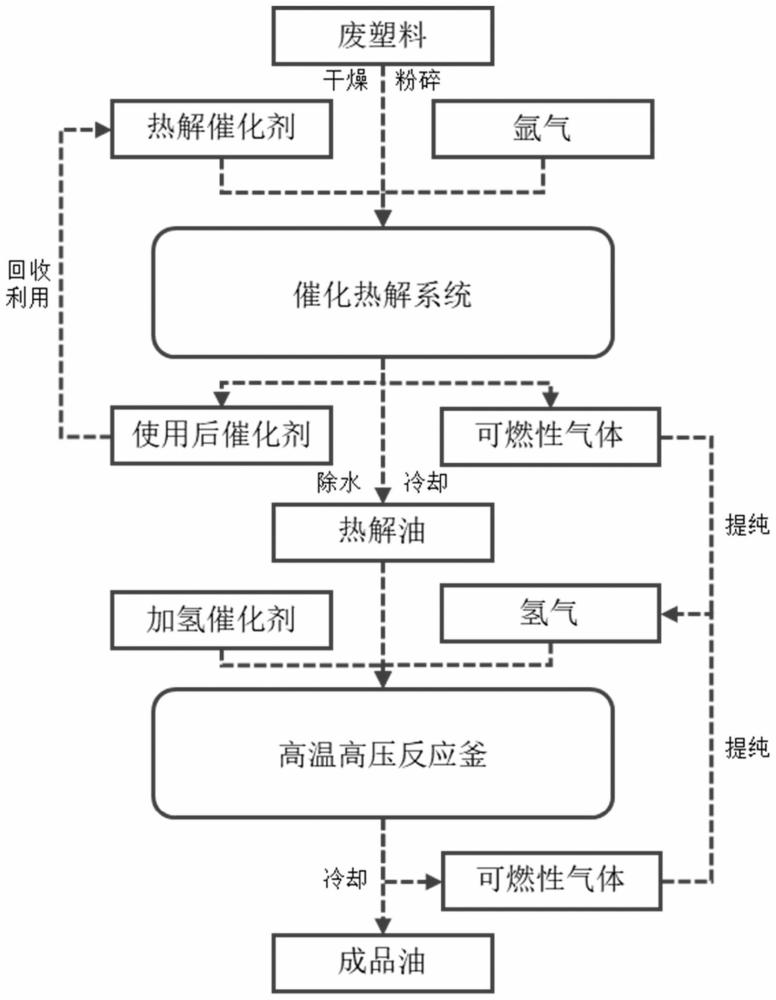

3、一种利用废塑料制备成品油的方法,可部分参见图1,包括以下步骤:

4、(1)将废塑料与热解催化剂在惰性气氛中进行催化热解反应;

5、(2)将催化热解反应得到的热解气进行冷凝,得到热解油,并进一步脱水处理;

6、(3)将脱水后的热解油与加氢催化剂混合后进行加氢反应,得到成品油。

7、作为优选,步骤(1)中,所述热解催化剂为金属负载型热解催化剂,其中载体选自金属氧化物、分子筛、生物炭中的至少一种,负载的金属为铁、钴、锌、镍、铜中的至少一种,金属负载量为0~50wt%。进一步优选的,所述生物炭载体选自牛粪生物炭、市政污泥生物炭、玉米秸秆生物炭中的至少一种;负载的金属为锌、铁、镍中的至少一种。

8、作为优选,步骤(3)中,所述加氢催化剂选自雷尼镍、钌炭、金属负载型加氢催化剂中至少一种;进一步优选的,所述金属负载型加氢催化剂选自ni-hy、fe-zsm-5、co-γ-al2o3、锌镍双金属负载玉米秸秆生物炭中至少一种;更优选的,所述ni-hy中分子筛的硅/铝比为5~120:1。

9、作为优选,步骤(1)中,所述废塑料为餐盒(聚丙烯)、塑料瓶(聚丙烯)、农膜(聚乙烯)、医用防护服(聚丙烯和/或聚乙烯)中的至少一种;更优选的,在使用前将其干燥后粉碎成粒径为1~10mm的颗粒或片状。

10、作为优选,步骤(1)中,所述惰性气体为氮气、氩气中的至少一种。

11、作为优选,步骤(1)中,所述废塑料与热解催化剂的质量比为1:2~2:1;所述催化热解反应的温度为400~600℃,反应时间为20~40min。

12、作为优选,步骤(1)中,所述热解催化剂回收后重复利用6~7次。

13、作为优选,步骤(3)中,所述加氢催化剂的用量为热解油质量的5~20wt%。

14、作为优选,步骤(3)中,所述加氢反应在氢气气氛中进行,反应温度为150℃~300℃(低温加氢反应);更优选的,反应压力为2~6mpa,反应时间为1~5h。

15、作为优选,还包括以下步骤:将所述热解气中的不可冷凝气体和所述加氢反应的流出气体提纯后得到的氢气作为所述加氢反应的反应气氛再利用。

16、本发明的有益效果至少在于:

17、(1)本发明提供的利用废塑料制备成品油的方法,以废弃的塑料作为原料制备高品质成品油,可以缓解化石能源日益短缺及化石能源使用所带来的严重的环境污染问题;

18、(2)本发明提供的利用废塑料制备成品油的方法,引入催化性能良好的热解催化剂,能够降低热解反应的反应温度,降低能耗,同时能够在一定程度上提升热解油的产率以及改善热解油的品质,降低后续加氢反应所需的反应条件;

19、(3)本发明提供的利用废塑料制备成品油的方法,将获得的热解油进行低温加氢反应,对热解油进行了品质升级,消除了热解油中不饱和键对后续应用的不利影响,降低能耗、减少氢气的用量,为废塑料的资源化利用提供了一条具有可行性的新方法;

20、(4)本发明提供的利用废塑料制备成品油的方法,热解使用过后的催化剂可进行回收再次使用,催化热解以及低温加氢过程中产生的可燃性气体提纯后可在低温加氢过程中重复使用或者作为民用燃气进行使用。

技术特征:1.一种利用废塑料制备成品油的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的利用废塑料制备成品油的方法,其特征在于,步骤(1)中,所述热解催化剂为金属负载型热解催化剂,其中载体选自金属氧化物、分子筛、生物炭中的至少一种,负载的金属为铁、钴、锌、镍、铜中的至少一种,金属负载量为0~50wt%;

3.根据权利要求1或2所述的利用废塑料制备成品油的方法,其特征在于,步骤(3)中,所述加氢催化剂选自雷尼镍催化剂、钌炭、金属负载型加氢催化剂中至少一种;优选的,所述金属负载型加氢催化剂选自ni-hy、fe-zsm-5、co-γ-al2o3、锌镍双金属负载玉米秸秆生物炭中至少一种;更优选的,所述ni-hy中分子筛的硅/铝比为5~120:1。

4.根据权利要求1-3任一项所述的利用废塑料制备成品油的方法,其特征在于,所述废塑料为聚丙烯材质的餐盒、聚丙烯材质的塑料瓶、聚乙烯材质的农膜、聚丙烯和/或聚乙烯材质的医用防护服中的至少一种。

5.根据权利要求1-4任一项所述的利用废塑料制备成品油的方法,其特征在于,步骤(1)中,所述惰性气体为氮气、氩气中的至少一种。

6.根据权利要求1-5任一项所述的利用废塑料制备成品油的方法,其特征在于,步骤(1)中,所述废塑料与热解催化剂的质量比为1:2~2:1;所述催化热解反应的温度为400~600℃,反应时间为20~40min。

7.根据权利要求1-6任一项所述的利用废塑料制备成品油的方法,其特征在于,步骤(1)中,所述热解催化剂回收后重复利用6~7次。

8.根据权利要求1-7任一项所述的利用废塑料制备成品油的方法,其特征在于,步骤(3)中,所述加氢催化剂的用量为热解油质量的5~20wt%。

9.根据权利要求1-8任一项所述的利用废塑料制备成品油的方法,其特征在于,步骤(3)中,所述加氢反应在氢气气氛中进行,反应温度为150℃~300℃;优选的,反应压力为2~6mpa,反应时间为1~5h。

10.根据权利要求1-9任一项所述的利用废塑料制备成品油的方法,其特征在于,还包括以下步骤:将所述热解气中的不可冷凝气体和所述加氢反应的流出气体提纯后得到的氢气作为所述加氢反应的反应气氛再利用。

技术总结本发明属于固体废弃物再利用及资源化利用技术领域,具体涉及一种利用废塑料制备成品油的方法,包括以下步骤:(1)将废塑料与热解催化剂在惰性气氛中进行催化热解反应;(2)将催化热解反应得到的热解气进行冷凝,得到热解油,并进一步脱水处理;(3)将脱水后的热解油与加氢催化剂混合后进行加氢反应,得到成品油。本发明以废塑料作为原料进行催化热解反应,能够获得较高的热解油产率,进一步采用低温加氢工艺在较为温和的反应条件下实现热解油品质的升级,去除不饱和键,降低能耗、减少氢气的用量,获得更高品质的成品油。技术研发人员:张学松,张官渝,程晴,江源,孔鸽,韩鲁佳受保护的技术使用者:中国农业大学技术研发日:技术公布日:2024/2/19本文地址:https://www.jishuxx.com/zhuanli/20240726/129618.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表