富油煤分级气相催化裂解制取化工原料工艺

- 国知局

- 2024-07-29 09:54:59

1.本发明提供富油煤分级气相催化裂解制取化工原料工艺,属于煤化工领域。

背景技术:

0、2.背景技术

1、作为集煤、油、气属性于一体的煤基油气资源,含油率7%-20%的富油煤在我国储量丰富,尤其西部地区预测储量超过万亿吨,其热解挥发物所含千亿吨级油气远高于我国现有石油天然气可采储量,是廉价易得的潜在油气资源。以油气为主要产品的热解提质是业界公认的富油煤清洁高效高值化利用技术路线,但因存在焦油收率较低、含灰较高、装置结焦堵塞和含酚废水难处理等瓶颈,目前国内外尚未有能商业化运行的单套百万吨级示范装置。

2、另外,富油煤热解提质所产焦油主要用于加氢生产汽柴油,但随着“碳达峰、碳中和”目标提出、动力电池技术快速迭代以及汽车排放标准更加严格(如将于2023年7月1日实施、号称世界上最严的国六b汽车尾气排放标准),新能源汽车呈暴增式发展趋势,必将带来汽柴油消费量快速下降,炼油业由“车用燃料为主”向“化学品为主”转型已成为行业共识。现以车用燃料为目标的煤焦油利用技术路线难以满足未来交通能源体系的需求,亟需超前研发富油煤直接清洁高效制取基本化工原料、构建高值化利用产业链的新技术,为在碳排放“双控”背景下富油煤利用产业可持续高质量发展提供保障。

3、3.技术实现要素:

4、本发明的目的是为了克服现有煤热解提质技术存在的不足而提出的一种富油煤分级气相催化裂解制化工原料工艺,既解决了低阶煤流化床热解提质的油中带灰、含酚废水、焦油收率低等难题,又合理统筹利用余热,还得到了高附加值的三烯三苯、2-4环稠环芳烃、钙焦球团/型焦等化工原料以及燃气,同时解决了细焦粉自燃和钙焦球团/型焦热压成型难题。

5、本发明的技术方案:

6、本发明通过将富油煤和半焦分级分离,大中颗粒煤粉和大中颗粒半焦通过下行热解反应器快速热解,破解油中带灰难题;裂解干气活化强化煤粉下行床快速热解和焦油气相催化裂解,破解焦油收率低难题;细煤粉提升管燃烧加热、部分大中颗粒半焦和细焦粉回收热量后裂解油浆粘合热压成型,破解细焦粉自燃和钙焦球团/型焦热压成型难题;热解油气直接气相催化裂解制取三烯三苯和2-4环稠环芳烃等大宗高值化工原料,充分利用富油煤中低温快速热解油气的族组成特性,破解焦油高值原料化利用难题;高温提升管加热/再生烟气经过废热锅炉回收余热后,用于干燥提升富油煤粉,破解富油煤高活性干燥易自燃、高含水影响热解升温速率和焦油收率以及系统热能利用效率的难题。

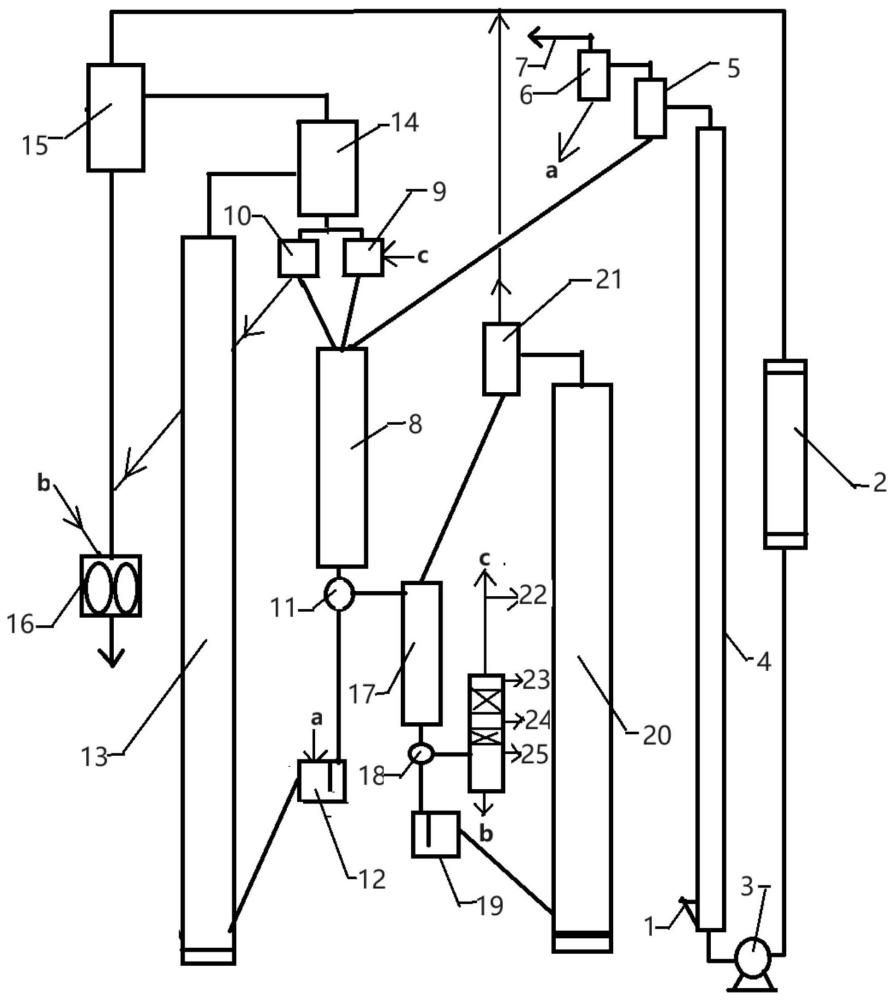

7、本发明提供的富油煤分级气相催化裂解制取化工原料工艺,其特征是将小于6mm的富油煤粉利用70-300℃加热/再生烟气通过提升管干燥器提升干燥和气固分级分离,烟气外排,细煤粉返回提升管烧焦加热器燃烧加热,大中颗粒煤粉流入下行热解反应器顶端,与550-1000℃循环半焦载体快速混合和升温,并在被循环半焦载体活化的循环裂解干气强化作用下,在500-580℃下快速热解,最大化生成热解油气;在下行热解反应器下部进行热解油气与热解半焦分离,热解半焦返回提升管烧焦加热器在550-1000℃下燃烧加热,并在提升管烧焦加热器顶部分级分离,高温加热烟气经过烟气换热器回收高温余热后,70-300℃加热烟气被引到提升管干燥器底部提升干燥富油煤,部分大中颗粒热解半焦作为循环半焦载体流入下行热解反应器顶部,细焦粉和部分大中颗粒热解半焦经焦粉换热器取热后与雾化的裂解油浆混合,热压成型生产钙焦球团/型焦;500-580℃的热解油气直接进入下行催化裂解反应器与650-850℃再生裂解催化剂快速混合升温,在580-700℃下催化裂解,并在下行催化裂解反应器下部裂解油气与待生裂解催化剂分离,裂解油气经分馏塔得到三烯三苯、2-4环稠环芳烃等基本化工原料以及裂解油浆和裂解干气,裂解油浆返回作为热解焦粉的粘合剂,部分裂解干气返回作为循环裂解干气;待生裂解催化剂返回提升管烧焦再生器,在650-850℃下燃烧再生,在提升管烧焦再生器顶部气固分离,高温再生烟气经过烟气换热器回收余热后,70-300℃再生烟气被引到提升管干燥器底部提升干燥富油煤,再生裂解催化剂返回下行催化裂解反应器顶部与热解油气混合和反应。

8、循环半焦载体与大中颗粒富油煤的混合比例为2-10:1,热解油气与催化裂解催化剂的剂油比为4-10。

9、催化裂解催化剂为酸性分子筛催化剂、碱性多孔催化剂或酸碱复合催化剂。

10、焦粉换热器是固体移动床取热器或流化态气固外取热器。

11、本发明将实施例来详细叙述本发明的特点。

技术实现思路

技术特征:1.富油煤分级气相催化裂解制取化工原料工艺,其特征是将小于6mm的富油煤粉利用70-300℃加热/再生烟气通过提升管干燥器提升干燥和气固分级分离,烟气外排,细煤粉返回提升管烧焦加热器燃烧加热,大中颗粒煤粉流入下行热解反应器顶端,与550-1000℃循环半焦载体快速混合和升温,并在被循环半焦载体活化的循环裂解干气强化作用下,在500-580℃下快速热解,最大化生成热解油气;在下行热解反应器下部进行热解油气与热解半焦分离,热解半焦返回提升管烧焦加热器在550-1000℃下燃烧加热,并在提升管烧焦加热器顶部分级分离,高温加热烟气经过烟气换热器回收高温余热后,70-300℃加热烟气被引到提升管干燥器底部提升干燥富油煤,部分大中颗粒热解半焦作为循环半焦载体流入下行热解反应器顶部,细焦粉和部分大中颗粒热解半焦经焦粉换热器取热后与雾化的裂解油浆混合,热压成型生产钙焦球团/型焦;500-580℃的热解油气直接进入下行催化裂解反应器与650-850℃再生裂解催化剂快速混合升温,在580-700℃下催化裂解,并在下行催化裂解反应器下部裂解油气与待生裂解催化剂分离,裂解油气经分馏塔得到三烯三苯、2-4环稠环芳烃等基本化工原料以及裂解油浆和裂解干气,裂解油浆返回作为热解焦粉的粘合剂,部分裂解干气返回作为循环裂解干气;待生裂解催化剂返回提升管烧焦再生器,在650-850℃下燃烧再生,在提升管烧焦再生器顶部气固分离,高温再生烟气经过烟气换热器回收余热后,70-300℃再生烟气被引到提升管干燥器底部提升干燥富油煤,再生裂解催化剂返回下行催化裂解反应器顶部与热解油气混合和反应。

2.根据权利要求1所述的富油煤分级气相催化裂解制取化工原料工艺,其特征在于循环半焦载体与大中颗粒富油煤的混合比例为2-10:1,热解油气与催化裂解催化剂的剂油比为4-10。

3.根据权利要求1所述的富油煤分级气相催化裂解制取化工原料工艺,其特征在于催化裂解催化剂为酸性分子筛催化剂、碱性多孔催化剂或酸碱复合催化剂。

4.根据权利要求1所述的富油煤分级气相催化裂解制取化工原料工艺,其特征在于焦粉换热器是固体移动床取热器或流化态气固外取热器。

技术总结本发明提供富油煤分级气相催化裂解制取化工原料工艺,将小于6mm的富油煤粉经烟气提升管提升干燥和气固分级分离,烟气外排,煤粉在下行热解反应器顶端与高温循环半焦实现快速混合升温与快速热解,在下行热解反应器立管下部油气与半焦分离;热解油气直接进入下行催化裂解反应器与高温再生裂解催化剂快速混合升温与催化裂解,在下行催化裂解反应器立管下部油气与待生裂解催化剂分离,裂解油气经分馏塔得到三烯三苯、2‑4环稠环芳烃等基本化工原料;半焦进入烧焦提升管燃烧加热,在提升管顶部高温半焦分级分离,烟气经过废热锅炉后被引到烟气提升管底部提升干燥富油煤,部分半焦进入下行热解反应器顶部循环,部分半焦经流化床换热器取热后生产钙焦球团。技术研发人员:田原宇,乔英云,王敬贤,田一良,崔若彤,叶智刚,张金弘受保护的技术使用者:中国石油大学(华东)技术研发日:技术公布日:2024/2/29本文地址:https://www.jishuxx.com/zhuanli/20240726/129878.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。