一种制备柴油的方法与流程

- 国知局

- 2024-07-29 09:54:57

本发明涉及航空燃料领域,尤其涉及一种制备柴油的方法,具体地说,是由煤直接液化粗油馏分和煤间接液化粗油馏分作为原料以一定比例的调和后进行加氢精制,生产柴油的方法。

背景技术:

1、我国富煤缺油,煤炭占化石能源的94%。在相当长一段时间内,煤炭仍将是我国的主体能源,因此如何更加高效、清洁的利用煤炭并保障我国能源安全和国防安全是亟需解决的重大问题。根据我国煤种和资源特点,煤直接液化和间接液化是煤制油品的两条主要发展途径。发展煤制油品成套技术,符合我国经济发展的重大需求,同时对提高国家能源安全保障能力,促进现代煤炭工业转型,助力军用特种燃料和航空航天燃料升级具有重大战略意义。

2、煤直接液化工艺利用煤炭在溶剂、催化剂作用下,在高温高压临氢条件下将煤大分子热解液化产生小分子油品的一种煤炭利用途径。煤粉在直接液化反应器中,主要发生煤的大分子断裂以及自由基的加氢反应,所得到的液化初级产品基本以芳烃、环烷烃为主,随后液化油品则进入加氢稳定单元,其重质产品部分作为溶剂油循环配煤浆使用,轻质部分进入加氢改质单元,经过脱硫、脱氮和芳烃饱和及部分裂化后得到产品基本保留了煤的分子结构特征,同时所生产得到的燃油组分具有硫氮含量低、环烷烃含量高、比重大、凝点低等优点。

3、煤间接液化工艺以煤为原料,先经气化制成合成气(co和h2),再在催化剂的作用下,经费托合成反应生成的轻质油、重质油和重质蜡等粗产品,再经汽提分离出液化石油气后进入到精制反应器进行加氢精制;精制后的产物分馏出柴油、粗石脑油和重质产物,粗石脑油经吸附脱吸和稳定精馏分离出液化石油气和石脑油,重质产物进入减压塔进一步分离,塔底产物经过加氢裂化,其它产物经过临氢降凝后分馏切割成石脑油和柴油。

4、煤直接液化单元出来的液化初油中芳烃含量、硫氮含量高,若直接去制备柴油对所选用的加氢催化剂以及相应的工艺条件要求较高,流程较长,条件苛刻。且所生产的直接液化柴油十六烷值偏低,只能作为车用柴油的调和组分。

5、煤间接液化产物碳数高,为了加工得到目标产品,需要经过的加氢精制、裂化以及异构化等工艺单元,加工流程较长。而且由于间接液化柴油密度低、冷凝点高,汽油组分辛烷值低,间接液化产品往往只能作为调和油使用,不能直接作为成品油直接出售。

6、发明专利cn 101144032 a是通过煤直接液化油经加氢精制后得到的柴油馏分与煤间接液化柴油馏分进行混合。得到的柴油产品性质可满足欧iii或欧iv柴油标准的要求。从产品特点来看,煤直接液化和间接液化产品互有优缺点,虽然通过产品调和解决了两种产品无法成为合格柴油的问题,但得到两种产品依然需要严苛工艺条件和冗长的工艺流程。若将两种工艺粗产品的加工过程综合考虑并进行整体设计,对于最大化发挥两种技术产品的性质优势,灵活调整产品结构,降低投资和生产能耗,缩短工艺复杂度等都能起到积极作用。

技术实现思路

1、本发明为弥补现有技术的不足,提供一种制备柴油的方法,通过将煤直接液化粗油馏分与煤间接液化粗油馏分混合后加氢精制并分离得到柴油,制备方法简单,且制得的柴油指标佳。

2、为实现上述目的,本发明采用的技术方案如下:

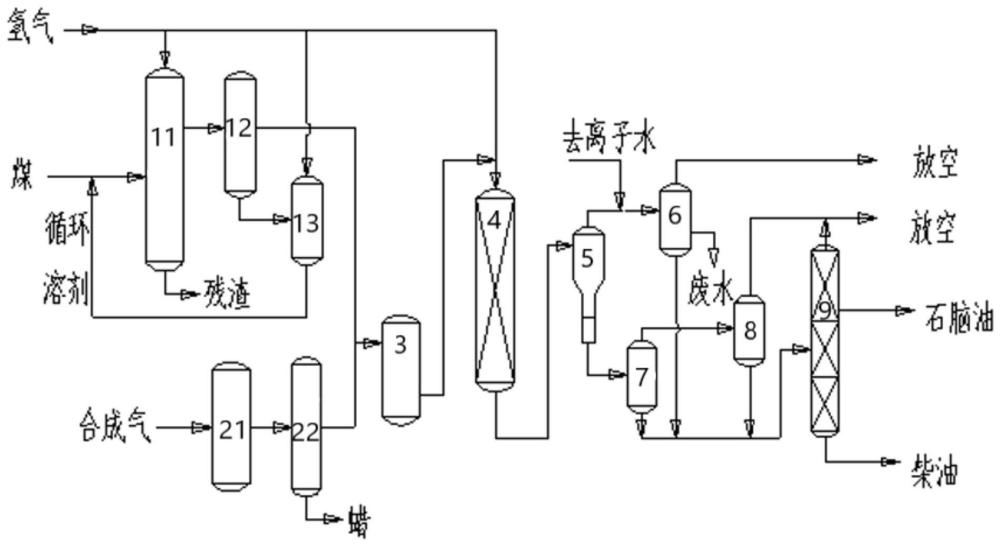

3、一种制备柴油的方法,所述方法包括以下步骤:

4、(1)将煤溶解在溶剂中制备油煤浆与氢气进行煤直接液化反应,生成的煤直接液化粗油在第一分馏塔经过分离后,得到第一轻质馏分油和重质馏分油;所述第一轻质馏分油进入油品混合器;任选地,所述重质馏分油作为溶剂原料在加氢稳定反应器中进行溶剂加氢稳定;

5、(2)煤气化合成气进行费托合成反应,合成的煤间接液化粗油经过第二分馏塔分离后,得到第二轻质馏分油和蜡,第二轻质馏分油进入所述油品混合器;

6、(3)将所述第一轻质馏分油与所述第二轻质馏分油按一定的比例进行混合后,在加氢精制反应器中进行加氢精制反应;

7、(4)将步骤(3)得到的加氢产物经分离后得到柴油产品。

8、在步骤(1)中,所述煤直接液化反应为本领域所熟知,具体可以参见cn 1598351a所公开的煤直接液化方法,在此不再赘述;所述煤直接液化粗油是通过煤直接液化工艺得到的液化粗油,例如可由离开煤直接液化反应器的产物油经脱除轻组分和固渣所得,也即无需进一步加氢重整或加氢精制,例如其馏程通常在30~500℃的范围之内。

9、在一种实施方式中,在步骤(1)中,所述第一分馏塔分馏温度为290-300℃,取该分馏温度以下的馏分作为第一轻质馏分油,其余馏分作为重质馏分油。

10、在本发明中的步骤(1)中,重质馏分油进行加氢稳定以制备循环溶剂;在一种实施方式中,在步骤(1)中,进行加氢稳定反应时,所述加氢稳定反应器的反应温度可以为300-400℃比如340、360或380℃,反应压力可以为12.0-20.0mpa比如14、16或18mpa,体积空速可以为0.5-3.0h-1比如1、2或2.5h-1,氢油比可以为500-1500v/v比如800、1000或1200v/v。

11、在一种实施方式中,在步骤(1)中,加氢稳定反应器装填的加氢催化剂的载体采用无定型氧化铝或硅酸铝;催化剂载体上负载的活性金属氧化物中金属选自vib及viii族;其中,催化剂载体上负载的vib非贵金属的氧化物组分含量为5-30%,viii非贵金属的氧化物组分含量为1-10%。vib族金属选用mo或/和w,viii族金属选用co或/和ni。

12、在一种实施方式中,在步骤(1)中,所述的加氢稳定反应器为固定床加氢反应器或膨胀床反应器,优选地,采用强制内循环的沸腾床反应器。

13、在本发明的步骤(2)中,所述的煤间接液化粗油是经费托合成工艺得到的合成粗油,例如可由离开费托反应器的产物油经脱除轻组分和固渣所得,也即无需进一步加氢重整或加氢精制,其馏程通常可以在30~500℃的范围内,具体可以参见cn101955788a公开的一种费托合成方法及系统中制取的煤间接液化粗油。

14、在一种实施方式中,在步骤(2)中,第二分馏塔分馏温度为330-350℃比如340℃,其中取该分馏温度以下的馏分作为第二轻质馏分油进入油品混合器。

15、在一种实施方式中,在步骤(3)中,煤直接液化粗油馏分(即第一轻质馏分油)和煤间接液化粗油馏分(即第二轻质馏分油)在油品混合器中混合比例为7:3-3:7,优选6:4-4:6比如5:5,以保障所制备柴油的品质。

16、在一种实施方式中,在步骤(3)中,加氢精制反应器的反应温度280-400℃,优选280-320℃,反应压力8.0-20.0mpa,优选8.0-1.5mpa;体积空速在0.5-4.0h-1,优选0.5-2.0h-1;氢油比500-1500v/v,优选500-1000v/v。

17、在一种实施方式中,在步骤(3)中,加氢精制反应器装填的加氢精制催化剂的载体采用无定型氧化铝或硅酸铝,催化剂载体上负载的活性金属氧化物中金属选自vib及viii族;其中,催化剂载体上负载的vib非贵金属的氧化物组分含量为0.5-30%,viii非贵金属的氧化物组分含量为1-20%;vib族金属选用mo或/和w,viii族金属选用co或/和ni。

18、在较佳的实施方式中,加氢精制催化剂的载体所负载的活性金属氧化物为moo3、wo3和nio,其中所述加氢精制催化剂总量计,所述活性金属氧化物组分的含量为8%~25%比如9%、12%、15%、18%或20%,其中,所述moo3含量为8-20%,比如10%、15%或18%,所述nio的含量为1-6%,比如1%、3%或5%,所述wo3的含量为0-10%;本领域理解,当含量为0时,即表示不含该组分。该负载型加氢精制催化剂的制备为本熟知,例如,在本发明中,以氧化铝载体为例,该负载型催化剂通过浸渍法制备,具体可以参见cn85104438a。

19、优选地,在步骤(3)中,加氢精制反应器为固定床反应器。

20、在一种实施方式中,在步骤(4)中,进行分馏时的分馏温度为160-170℃比如165℃,取该分馏温度以上的馏分油为柴油,取该分馏温度以下的馏分油为石脑油。

21、在本发明中,如未特别说明,所涉及的百分数为质量百分数。

22、本发明与现有技术相比,具有以下优点:

23、1.煤直接液化粗油馏分的特点是硫氮含量高,环烃和芳烃含量高而链烃含量少,但密度大。煤间接液化粗油馏分密度小,链烃含量高,几乎不含硫氮及芳烃,但氧含量高且含有部分的烯烃。将煤直接液化粗油与煤间接液化粗油混合,使原料在烃族组成上得到平衡,稀释了杂原子的含量,密度适中,从而实现了两种原料的优劣互补,减少后续加工的难度。

24、2.在原有的煤直接液化工艺中,煤直接液化粗油进行加氢稳定后再切割,重组分作为溶剂循环至煤直接液化单元,轻组分进入加氢改质单元进行加氢精制处理。因此加氢稳定单元的作用是①为煤直接液化单元提供合格的溶剂油。②为下游的加氢改质装置提供稳定的原料。在加氢稳定反应过程主要发生芳烃部分饱和、脱杂原子反应。若加氢过饱和会导致循环溶剂中饱和烃含量过度增加,根据相似相容的原理,大幅度降低溶剂对煤的溶胀能力;若加氢深度不足,则生产的加氢改质原料杂原子含量高,改质催化剂易中毒。因此,在本发明中,将煤直接液化粗油直接进行切割,轻组分直接与煤间接液化混合后加氢,而重组分单独进行溶剂的加氢稳定,保证溶剂的适度加氢,使溶剂的煤溶解能力和供氢能力得到进一步提升,从而提高了煤直接液化效率。

25、3.煤直接液化粗油馏分与煤间接液化粗油馏分联合加工,只需加氢精制即可生产出合格柴油,大大缩短了工艺流程,减缓了工艺条件。

26、4.因工艺流程的缩短和工艺条件的缓和,联合加工得到的产品在满足国家标准指标的前提下,未经过较深程度的加氢而保留了较多的原料油本身的润滑性物质,因此产品的润滑性较好,相比于煤直接液化柴油和煤间接液化柴油,本工艺的产品可不添加或少添加抗磨剂,减少成本。

本文地址:https://www.jishuxx.com/zhuanli/20240726/129872.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。