硫代脂肪酸酯极压型金属缓蚀剂及其制备方法与流程

- 国知局

- 2024-07-29 09:57:08

本发明属于润滑油添加剂,具体涉及一种硫代脂肪酸酯极压型金属缓蚀剂,还涉及上述硫代脂肪酸酯极压型金属缓蚀剂的制备方法。

背景技术:

1、传统的极压抗磨剂通常为含有硫、磷等元素的有机物。研究表明,含硫剂的极压性能优于含磷剂,这是由于含硫极压抗磨剂在应用过程中会受热分解,生成的活性硫在工作面形成保护膜,从而降低摩擦磨损。硫化异丁烯由于活性硫含量高,具有优良的热稳定性和极压活性,因此广泛应用于齿轮油中。但是硫化异丁烯具有强烈的刺激性气味,因此多用于完全密封的齿轮箱中,在开放式的润滑系统中其应用受到了限制。同时,含硫极压抗磨剂还会与油品中防锈添加剂产生竞争吸附,从而会导致油品防锈性能下降。

技术实现思路

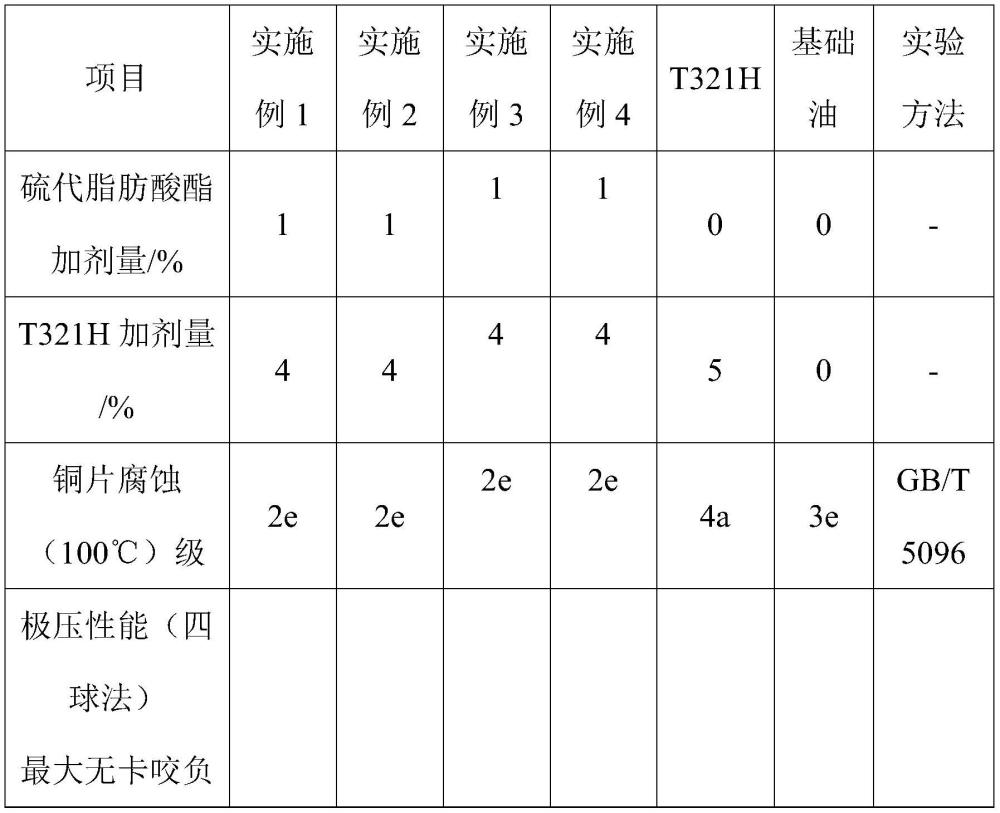

1、本发明的目的是提供一种硫代脂肪酸酯极压型金属缓蚀剂,有利于提高金属缓蚀剂的极压性能与防锈性能的兼具性。

2、本发明的另一目的是提供上述硫代脂肪酸酯极压型金属缓蚀剂的制备方法,操作过程简便,所需仪器简单。

3、本发明所采用的技术方案是,硫代脂肪酸酯极压型金属缓蚀剂,结构如式(1)所示,

4、

5、式(1)中,r1为c7~c17的直连、支链烃基,n1为4~10的整数。

6、本发明所采用的另一技术方案是,硫代脂肪酸酯极压型金属缓蚀剂的制备方法,具体按照以下步骤实施:

7、步骤1,将脂肪基硫醇冷却至0~5℃,向其中缓慢滴加脂肪基酰氯,滴加过程中保持反应体系温度为0~5℃,除去副产物;

8、步骤2,将步骤1处理后的脂肪基硫醇和脂肪基酰氯缓慢升温至60~100℃继续反应2~6h;

9、步骤3,步骤2得到的反应产物用水溶液洗涤;

10、步骤4,用蒸馏水洗涤步骤3得到的反应产物至氯离子浓度低于200mg/l;

11、步骤5,对步骤4得到的反应产物减压蒸馏除去水,即得。

12、本发明的特征还在于,

13、步骤1中的脂肪基硫醇选自1,4-丁二硫醇、1,6-己二硫醇、1,8-辛二硫醇或1,10-癸二硫醇中的任意一种;

14、步骤1中脂肪基酰氯选自正庚酰氯、正辛酰氯、异辛酰氯、正壬酰氯、异壬酰氯、十一烷基酰氯、十五烷基酰氯、十七烷基酰氯或油酰氯中的任意一种。

15、脂肪基硫醇和脂肪基酰氯的摩尔比为0.6~0.8:1。

16、步骤3中的水溶液具体为质量分数为5%的nahco3水溶液。

17、本发明的有益效果是:

18、1.本发明极压型金属缓蚀剂可以应用于齿轮油等工业油品中,兼具金属缓蚀剂和极压剂的作用。

19、2.本发明极压型金属缓蚀剂可有效降低齿轮油中活性硫化物的用量,从而降低齿轮油的刺激性气味。

技术特征:1.硫代脂肪酸酯极压型金属缓蚀剂,其特征在于,结构如式(1)所示,

2.如权利要求1所述的硫代脂肪酸酯极压型金属缓蚀剂的制备方法,其特征在于,具体按照以下步骤实施:

3.根据权利要求2所述的硫代脂肪酸酯极压型金属缓蚀剂的制备方法,其特征在于,所述步骤1中的脂肪基硫醇选自1,4-丁二硫醇、1,6-己二硫醇、1,8-辛二硫醇或1,10-癸二硫醇中的任意一种;

4.根据权利要求3所述的硫代脂肪酸酯极压型金属缓蚀剂的制备方法,其特征在于,脂肪基硫醇和脂肪基酰氯的摩尔比为0.6~0.8:1。

5.根据权利要求2所述的硫代脂肪酸酯极压型金属缓蚀剂的制备方法,其特征在于,所述步骤3中的水溶液具体为质量分数为5%的nahco3水溶液。

技术总结本发明硫代脂肪酸酯极压型金属缓蚀剂,其结构为:本发明硫代脂肪酸酯极压型金属缓蚀剂的制备方法,具体按照以下步骤实施:将脂肪基硫醇冷却至0~5℃,向其中滴加脂肪酰氯,保持温度为0~5℃,除去副产物;脂肪酰氯滴加完毕后,升温至60~100℃继续反应2~6h;待脂肪基硫醇和脂肪酰氯反应结束后用质量分数为5%的NaHCO3水溶液洗涤;用蒸馏水洗涤反应产物至氯离子浓度低于200mg/L;减压蒸馏除去水,即得。本发明有利于提高金属缓蚀剂的极压性能与防锈性能的兼具性。技术研发人员:李团乐,王俊明,薛卫国,徐宁受保护的技术使用者:中国石油天然气股份有限公司技术研发日:技术公布日:2024/3/11本文地址:https://www.jishuxx.com/zhuanli/20240726/130089.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表