粉煤流化床热解装置、粉煤热解系统和粉煤热解方法与流程

- 国知局

- 2024-07-29 10:16:01

本发明涉及粉煤热解领域,具体为一种粉煤流化床热解装置,包括该粉煤流化床热解装置的粉煤热解系统,以及采用该热解装置的粉煤热解方法。

背景技术:

1、我国一次能源的自然禀赋特征是“多煤、少油、缺气”,煤炭资源化利用,是推动我国能源安全新战略、实现“双碳”目标的重要内容。我国低阶煤储量丰富,具有挥发分高、反应活性高的特点,适宜进行中低温热解。煤热解是指煤在惰性气氛中持续加热至较高温度时发生的一系列物理变化和化学反应,裂解为气态(煤气)、液态(煤焦油)和固态(半焦)的复杂过程。煤热解工艺的开发已经历几十年时间,形成了多种技术方法和工艺流程。按反应温度可分为低温热解(<600℃)和高温热解(>600℃);按反应压力,可分为常压热解、加压热解和负压热解;按反应器类型,可分为固定床热解、流化床热解、气流床热解和其他方式(振动床、旋转床等)热解。

2、国内、外已有多种低阶煤热解技术进行了中试、工业示范和产业化推广,证明了技术可行性。比较有代表性的工艺包括德国鲁奇鲁尔煤气(lurgi-ruhrgas,lr)工艺、美国托斯考工艺(toscoal)、大连理工大学固体热载体工艺(以下简称“dg工艺”)、浙江大学循环流化床煤分级转化多联产技术、中科院过程工程研究所“煤拔头”(bt)工艺等。目前国内粉煤热解技术处于研发与工程化初始阶段,制约低阶粉煤热解技术大规模商业化应用的主要问题集中在高温气固分离不彻底造成管道堵塞、焦油含尘量高、床层受热不均匀导致系统能量利用率低等。

技术实现思路

1、本发明所要解决的技术问题是现有的粉煤流化床装置存在的焦油含尘量高、床层受热不均匀等问题。

2、本发明第一方面提供一种粉煤流化床热解装置,包括:粉煤流化床热解装置包括自下而上依次设置的锥体段1、等径段2和扩大段3,在锥体段1的侧面设置煤粉入口4并与煤粉进料器5相连,在锥体段1的侧面设置半焦入口6并与半焦进料器7相连,所述煤粉入口4在半焦入口6的上方,所述煤粉进料器5和半焦进料器7均是一头为圆管结构,另一头为有空腔的扁三角形结构,并在扁三角形结构的底部平面上有均匀分布的圆形开孔;

3、在锥体段1的底部设置热解气入口8,在热解气入口8的上方空间内设置分布器9,在等径段2的侧面设置循环热载体出口11,在扩大段3的上部空间内设置过滤器10,在扩大段侧面设置半焦出口12,在扩大段3的顶部设置油气出口17。

4、在本发明中,“在……上方”是描述轴向上的空间位置关系,与二者在俯视图上的位置关系没有任何关系。

5、在本发明中“上”、“下”、顶部”“底部”均是描述轴向上的空间位置关系。

6、在本发明优选的实施方式中,锥体段的高度为0.1~5m,锥体段与等径段的高度比为0.05~0.5,扩大段与等径段的高度比为0.05~0.5。

7、在本发明优选的实施方式中,锥体段底部直径小于锥体段顶部直径,锥体段底部直径至少为0.1m,锥体段顶部直径与等径段直径相同,锥体段的锥度为0.5~4,扩大段与等径段的直径比为1.1~3。

8、在本发明优选的实施方式中,煤粉入口和半焦入口的轴向位差为0.01~0.5m。

9、在本发明优选的实施方式中,所述煤粉入口距锥体段顶部距离与锥体段高度比为0.1~0.3,所述半焦入口距锥体段顶部距离与锥体段高度比为0.4~0.6。

10、在本发明优选的实施方式中,煤粉进料器的圆管部分与煤粉入口相连,半焦进料器的圆管部分与半焦入口相连;

11、煤粉进料器和半焦进料器的有空腔的扁三角形结构的特征参数为:扁三角形的底面和顶面均为等腰三角形形状,底面和顶面相互平行并与侧面一起形成一定高度的空腔,与圆管连接的三角形顶角角度为90°~170°,空腔的高度为0.01~0.5m,在底面上的圆形开孔直径为10~100mm,在底面上开孔率为5%~50%;

12、在优选的情况下,煤粉进料器向下倾斜,煤粉进料器中心轴与水平平面的夹角为25°~45°;

13、在优选的情况下,半焦进料器向下倾斜,半焦进料器中心轴与水平平面的夹角为25°~45°。

14、在本发明优选的实施方式中,扁三角形结构底面上圆形开孔的总面积与锥体段顶部截面积比值为0.01~0.05。

15、在本发明中,煤粉从煤粉进料器的圆管进入热解装置后,经过有空腔的扁三角型,通过其底面的圆形开孔均匀分散地进入锥体段,和来自半焦进料器的已均匀分散半焦进行充分换热。煤粉和这部分作为热载体的半焦一起进入等径段2,煤粉在热解密相段床层中进行热解反应,生成焦油、气体和半焦,油气向上流动进入扩大段。

16、在本发明优选的实施方式中,所述过滤器为金属粉末烧结过滤器,过滤精度为0.1~10μm。

17、在本发明优选的实施方式中,所述过滤器的金属粉末烧结滤芯在热解反应器扩大段顶部满布,当高温气体通过过滤器,气体中的固体被金属粉末烧结滤芯拦截在滤芯外表面。

18、在本发明优选的实施方式中,所述过滤器设置有反吹系统,所述反吹系统设置反吹气入口18。

19、在本发明优选的实施方式中,过滤器的滤芯分组设置,每一组滤芯设置一个反吹气入口。

20、在本发明的一个实施方式中,当达到设定的过滤时间,用反吹气对金属粉末烧结滤芯依次进行分组反吹,使滤芯再生,保证过滤效果。与旋风分离器相比,本发明的过滤器具有过滤精度高、操作简便、抗腐蚀、耐高温、耐冲击等优点。

21、本发明第二方面提供一种包括上述任一粉煤流化床热解装置的粉煤热解系统,包括粉煤预处理单元、粉煤流化床热解装置、分离单元i、提升装置、增热装置、分离单元ii;

22、粉煤预处理单元的粉煤出口与粉煤流化床热解装置的入口连通,粉煤流化床热解装置的油气出口与分离单元i的入口连通,分离单元i设置焦油出口、热解气出口,分离单元i的热解气出口与粉煤流化床热解装置的热解气入口连通;

23、粉煤流化床热解装置的循环热载体出口与提升装置的循环热载体入口连通,提升装置的循环热载体出口与增热装置的循环热载体入口连通,增热装置的高温半焦出口与粉煤流化床热解装置的半焦入口连通,增热装置的烟气出口与分离单元ii的入口连通;分离单元ii的除尘烟气出口一路与提升装置的气体入口连通,另一路与粉煤预处理单元的干燥设备入口连通。

24、本发明第三方面提供上述任一粉煤流化床热解装置的粉煤热解方法,原料煤经粉煤预处理单元处理后,经煤粉入口和煤粉进料器进入粉煤热解装置,高温半焦经半焦入口和半焦进料器进入粉煤热解装置,煤粉和高温半焦在粉煤热解装置的锥体段进行换热;

25、热解气从热解气入口粉煤热解装置,热解气经过分布器均匀分布后,煤粉和高温半焦一起进入粉煤热解装置的等径段,煤粉在等径段中进行热解反应,生成焦油、气体和半焦,油气向上流动进入扩大段,经过滤器分离出煤粉、半焦混合物后,油气由粉煤热解装置顶部流出,半焦和少量煤粉的混合物向下流动,一部分从半焦出口排出粉煤热解装置;另一部分作为循环热载体经循环热载体出口流出。

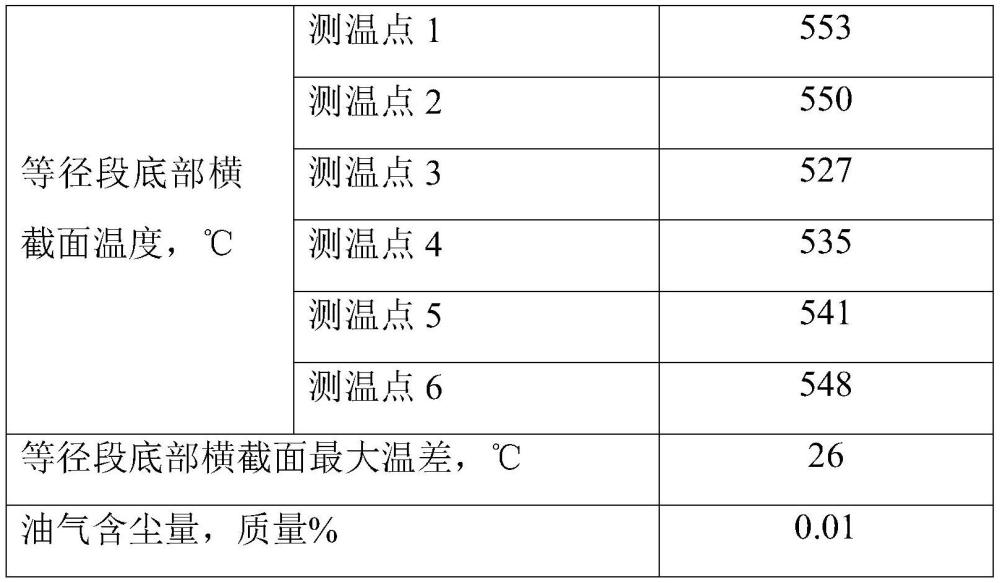

26、在本发明中,煤粉和半焦由进料器的圆管部分进入热解装置后,由扁三角形结构均匀分散进入锥体段,热的半焦和冷的煤粉在热解装置中进行充分换热,从而保证等径段床层受热均匀。

27、在本发明优选的实施方式中,煤粉的入口温度为15~105℃,半焦的入口温度为600~800℃,煤粉在等径段进行热解反应的反应条件为:温度450~650℃,压力0.1~0.3mpa,反应时间10~30分钟。

28、在本发明一个的实施方式中,当达到设定的过滤时间,用反吹气对金属粉末烧结滤芯依次进行分组反吹,所述的反吹气为氮气或热解气,反吹气的压力为1~2mpa。

29、本发明的特点:

30、(1)、本发明的热解装置采用锥体段、等径段、扩大段的组合,锥体段可强化物料流态化效果,使冷热物料混合更加均匀,从而使等径段的床层受热更加均匀。此外,本发明优选了煤粉和半焦进料器的结构,使煤粉和半焦在热解装置内混合、换热更加均匀,从而进一步解决床层受热不均匀的问题。

31、(2)本发明的热解装置在扩大段设置带有反吹系统的过滤器,扩径使气速下降,有利于提高过滤效率,实现气固有效分离,在挥发物离开热解反应器之前实现炉内除尘,同时消除后续油尘分离工艺。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131391.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。