一种完全模块化组装的下进料式热解反应器和多联产系统的制作方法

- 国知局

- 2024-07-29 10:20:40

本发明涉及能源领域,具体是涉及一种完全模块化组装的下进料式热解反应器和多联产系统。

背景技术:

1、生物质热解是指生物质在没有氧化剂(空气、氧气、水蒸气等)存在或只提供有限氧的条件下,加热到250~700℃,通过热化学反应将生物质大分子物质(木质素、纤维素和半纤维素)分解成较小分子的燃料物质(固态炭、可燃气、生物油)的热化学转化技术方法。从化学反应的角度对其进行分析,生物质在热解过程中发生了复杂的热化学反应,包括分子键断裂、异构化和小分子聚合等反应。(赵廷林,王鹏,邓大军等.生物质热解研究现状与展望[j].新能源产业,2007,5:54-60)。

2、生物质热解的产物是可燃的热解气和固态的生物质炭,都是可供能源应用的产品。燃气除了作为供热的燃料外,还可以进一步重整作为发电和合成绿色液体燃料的原料;生物质炭除作燃料外也有很多的附加值,还用作金属冶炼、食品和轻工业的燃料,电炉冶炼的还原剂,金属精制时用作覆盖剂保护金属不被氧化。在化学工业上常作二硫化碳和活性炭等的原料。由于中国政府禁止使用木材烧制木炭,现在生物炭市场广阔。

3、中国专利cn201210590914.9,公开了一种立式热解反应器。包括反应器壳体、进料装置、反应器顶部的生物质燃气出口、反应器底部的出灰装置、反应器内部的炉箅,进料装置位于反应器的底部,进料装置的出料口位于反应器内底部中心。

4、申请号cn201220748018.6,专利名称:一种精确控制立式热解反应器,包括反应器壳体、进料装置、反应器顶部的生物质燃气出口、反应器底部的出灰装置、反应器内部的炉箅;进料装置位于反应器的底部,进料装置的出料口位于反应器内底部中心,采用底部中心加料的方式,解决了长期以来困扰生物质热解反应器的三大瓶颈中的均匀布料难题;在热解反应器中安装破渣装置,与转动的炉箅形成有机的结合,炉箅的运转速度可以精确的调整出料量,通过控制进料速度、出料速度、料层厚度、空气的进风量、进风分布、反应温度等实现精确热解反应控制。热解反应器出灰更稳定、更连续,生产可靠性性得到大幅度提高;进料装置的位置设计和破渣装置的配合使用能有效连续处理长达10cm左右尺寸的生物质。

5、cn202011483354.8,专利名称:一种旋转炉盘和热解反应器,包括盘体和至少一个搅料件,所述盘体被配置为可转动安装,所述的盘体的拨料面上设置有拨料件;所述搅料件被配置为固定安装,盘体相对于搅料件自由转动,本发明的反应器运行时,拨料件与搅料件同时作用于物料和积灰,使得反应器内部很难形成架桥现象,本技术的搅料件具有流道,且其内部通过有冷却介质,冷却介质与反应器内部的物料、气体进行换热可以有效降低反应器内部的温度,从而有效控制反应器内部的结焦程度,进而有效避免板结的形成。

6、本技术就是本技术人团队的之前发明(cn201220748018.6,cn202011483354.8)专利基础上的深度改进和模块化设计后的商业化定型。具体地,上述立式热解反应器均存在设备体积大,导致易超高超长运输困难、且现场安装困难,现场安装时间长且工期和质量难控制,从而引起实际应用中的诸多弊病,如运输不便、炉内物料内部局部温度过高、燃料板结、现场安装需要很长时间并且质量难以控制等。

技术实现思路

1、为了解决现有技术中的立式热解反应器存在的运输不便、安装工期长、安装质量难以控制;炉内物料内部局部温度过高、燃料板结等难于精确控制的技术问题,本技术提出了一种完全模块化组装的下进料式热解反应器和多联产系统,解决了上述技术问题。

2、本发明解决其技术问题所采用的技术方案是:

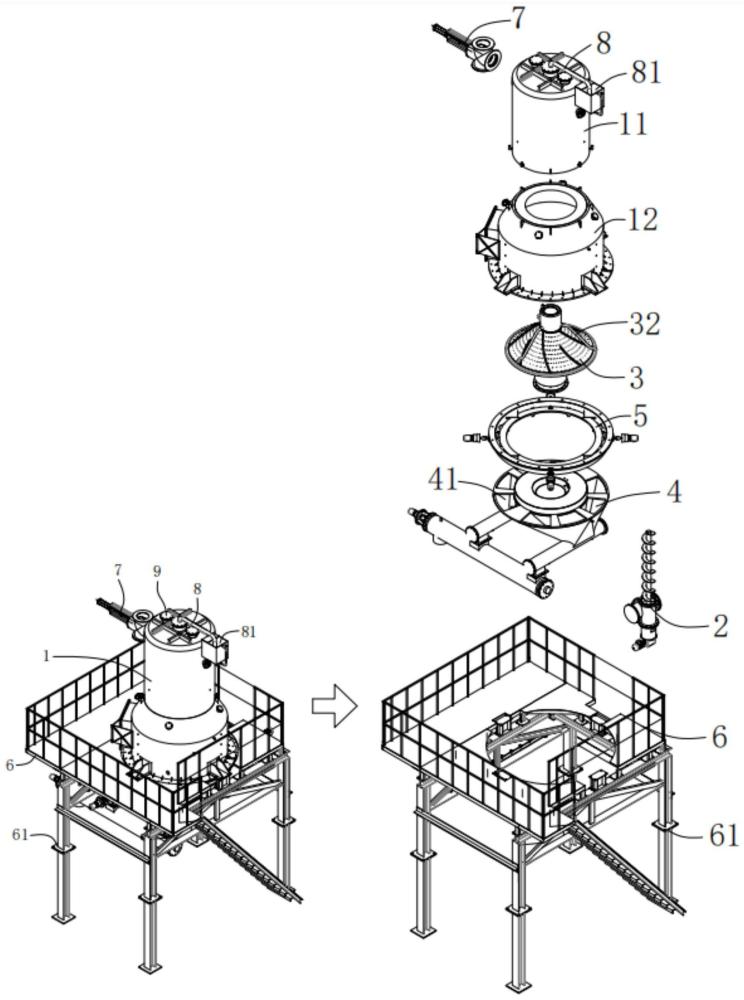

3、本发明提供了一种完全模块化组装的下进料式热解反应器,包括:分体安装的反应器壳身,所述反应器壳身包括可拆卸的上壳体和下壳体;进料装置,所述进料装置配置在所述下壳体处,且所述进料装置与进风系统、插板阀、排渣装置一体化地整合于炉盘;炉盘,所述炉盘可转动地配置在所述下壳体的内部,并套设在所述进料装置的进料管上,所述炉盘的拨料面上方配置有与所述反应器壳身固定连接的冷却搅料管,所述冷却搅料管的进水管口和出水关口固定在所述反应器壳身上,同时,所述炉盘与进风系统相连,炉盘除了和上述的进料装置做成一体,同时也和进风系统做成一体,可以精确控制进风,以保证精确热解反应,进风系统也通过特定导向的通道,冷却炉盘盘面的关键部分保证炉盘能稳定长时间运行,炉盘还和排渣装置整合做成一体,集进料、进风、转动、排渣、破焦等多功能为一体的炉盘,是反应器的完成核心功能的核心部件,一体化最大化提高装配和质量控制的水平;炉盘最下部和下壳体交界处有破焦装置,可以根据炉盘电流判断结焦与否,并改变炉盘转速实现破焦,破焦可以在运行中由控制系统判断并执行自动完成;排渣装置,所述排渣装置通过和炉盘整合固定在所述下壳体上,且配置在所述炉盘的底部,并一体化地整合于所述进料装置和所述炉盘;插板阀,所述插板阀配置在所述炉盘与所述排渣装置之间,使所述炉盘的拨料面上反应完成的料渣,或者通过精确控制反应时间和反应温度得到的生物质炭通过插板阀后进入所述排渣装置的排渣料斗。

4、进一步地,所述下壳体的壳壁内形成有供冷却水循环的循环水道。

5、进一步地,所述冷却搅料管的进水管口配置在所述下壳体上,所述冷却搅料管的出水口配置在所述上壳体上。

6、进一步地,所述下壳体的顶部与所述上壳体的连接处逐渐收窄,且在逐渐收窄的变径处形成有向所述反应器壳身内凸出的拱裂部。工艺上,这个收窄可以使不同时间产生的热解气便于混合,和进行二次反应,以便得到成份稳定的热解气产品。

7、进一步地,所述插板阀包括:法兰环,所述法兰环连接在所述下壳体的底部;多个阀板,所述阀板水平配置,且沿着所述法兰环的径向运动以阻挡在所述炉盘的拨料面与所述排渣装置的排渣料斗的通道上;多个填充角板,所述填充角板固定在所述法兰环的内环,所述填充角板填充在两个所述阀板的圆条形出口面处。

8、进一步地,所述填充角板的竖向投影呈等腰三角形,所述填充角板的底边线与所述法兰环连接,所述填充角板的两腰线向所述法兰环的圆心处延伸并合拢,相应地,所述阀板的端部形成有与所述填充角板的腰线形状相匹配的直导角。

9、进一步地,每个所述阀板都由单独的电机或者气缸驱动,当所述阀板由电机驱动时,所述阀板上固定有螺母,所述电机的输出轴上固定有丝杆,所述丝杆与所述螺母配合。插板阀通过多个可以水平运动的阀板完成了对圆条形出口面的闭合控制。

10、进一步地,还包括架体,所述架体布置在作业现场以架设所述反应器壳身,所述架体的支撑脚被配置为分段连接,并且,所述架体可与所述下壳体、所述进料装置、所述炉盘、所述排渣装置和所述插板阀一体化地整合以实现模块化装配。。

11、进一步地,所述上壳体的出气管道上还配置有截止阀,所述截止阀包括:阀板,所述阀板的密封部正对所述上壳体的出气管道的出口;阀杆,所述阀杆推动所述阀板远离或靠近所述上壳体的出气管道的出口。

12、进一步地,所述反应器壳身的顶部还配置有泄气管道,紧急工况下可以保证机组安全,所述泄气管道连接入清洗池。

13、进一步地,所述反应器壳身、所述进料装置、所述炉盘、所述排渣装置和所述插板阀各自所对应的连接处均为圆环配合,以在水平方向上实现任意方向的模块化装配。

14、进一步地,所述反应器壳身的下壳体、所述进料装置、所述炉盘、所述排渣装置和所述插板阀在预装完毕整合成一体后所需占用的立体空间小于等于装载车辆的装载空间,以使装载完毕的车辆满足公路运输要求。

15、本发明的另一方面还提功了一种多联产系统,包括上述的完全模块化组装的下进料式热解反应器。

16、进一步地,包括一个燃烧室和多个所述完全模块化组装的下进料式热解反应器,其中一个或者两个所述完全模块化组装的下进料式热解反应器备用,其余所述完全模块化组装的下进料式热解反应器同时正常运行,从而实现完全的冗余备用,保证机组不停机的情况下不影响客户需要的负荷,和火力发电厂的磨煤机和电厂锅炉的搭配关系类似。实现冗余备用,各自使用不同燃料、产炭与否的调节等生物质能源商业化必然遇到的需求。

17、基于上述技术方案,本发明所能实现的技术效果为:

18、本发明的完全模块化组装的下进料式热解反应器,整体为模块化设计,可在车间内预装以提高品控,反应器壳身制作成可以拆卸的,方便装车运输,炉盘的拨料面上方配置有与反应器壳身固定连接的冷却搅料管,冷却搅料管固定在反应器壳身上,炉盘转动的同时,冷却搅料管可以搅动炉盘上的燃料,防止燃料板结,同时,冷却搅料管内部有冷却循环水通过,防止冷却搅料管本身的温度过高,在排渣装置和炉盘之间配置插板阀,可以更好地对反应过程和料位高度进行精确控制,现有技术中的立式热解反应器存在的运输不便、必须就地安装和安装周期过长,安装质量难以控制的问题,而本发明的完全模块化组装的下进料式热解反应器,可以模块化制造,并在设备供应商的车间内预先安装包括电气和监控系统,并进行全面的冷态热态调试,然后模块化运送到现场,缩短90%的现场安装时间同时还保证了安装质量,模块化的设计极大的提高了商业化水平,具有进料、进风、炉盘盘面转动和排渣一体化功能的炉盘,同时实现了热解反应的精确控制,并可完全监测和清除结焦,解决了现有技术中的立式热解反应器存在的运输不便、安装工期长、安装质量难以控制;炉内物料内部局部温度过高、燃料板结等难于精确控制的技术问题;

19、本发明的完全模块化组装的下进料式热解反应器,其插板阀包括法兰环、多个阀板和多个填充角板,法兰环连接在下壳体的底部,阀板水平配置,且沿着法兰环的径向运动以阻挡在炉盘的拨料面与排渣装置的排渣料斗的通道上,填充角板固定在法兰环的内环,填充角板填充在两个阀板的合缝处,填充角板的存在,使得多个阀板可以沿着径向运动以改变炉盘与排渣装置之间的连通关系,而填充在两个阀板的合缝处的填充角板则正好堵住缺口,实现完美的闭合;

20、本发明的完全模块化组装的下进料式热解反应器,其架体布置在作业现场以架设所述反应器壳身,架体的平台可以和下壳体、所述进料装置、所述炉盘、所述排渣装置和所述插板阀一体化地整合以实现模块化装配,并配合控制系统、电气装备等,一体发送到安装现场,解决现场安装需要很长时间并且质量难以控制的技术问题;

21、本发明的完全模块化组装的下进料式热解反应器,所述反应器壳身、所述进料装置、所述炉盘、所述排渣装置和所述插板阀各自所对应的连接处均为圆环配合,以在水平方向上实现任意方向的模块化装配,此热解反应器,其主要模块化分体设备的方向可以像积木一样,进料、进风、出渣、出气等任意组合方向,以满足客户各种的使用需求,而不需要变更热解反应器的整体设计本身;

22、本发明的多联产系统,多个热解反应器多联设置,大幅提高处理量,处理相同量的生物质时,每个热解反应器的热解反应条件控制精度高,可在同一时间在不同的热解反应器内选择不同的生物质进料,比如进料可分为稻壳、竹屑、污泥、塑料或木屑等,且每个热解反应器都可实现精准控制,如精确控制热解反应条件;可以根据生物质种类投入不同的热解反应器中,在给后端燃烧室提供燃料的同时还能得到不同种类的固态炭,提高固态炭的品质,具体地,有些可以出炭,如竹炭、木炭、稻壳炭、椰壳炭、核桃壳炭,这部分固态炭对外销售价值很高,有些生物质种类的热解反应则不能出炭,如生活垃圾rdf、污泥、有机固废;多个热解反应单元多联设置,实现冗余设计,其中部分热解反应器因维修、保养等停机时,整个生物质热解反应系统仍能继续工作,并保证负荷不降低,从而不影响客户的使用,以上提到的:实现冗余备用、同时使用不同燃料、产炭与否的调节等,是生物质能源商业化必然遇到的需求。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131801.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表