用于将混合塑料废物转化为液态烃产物的方法与流程

- 国知局

- 2024-07-29 10:21:09

本公开总体上涉及用于将混合塑料废物(mpw)转化为液态烃产物如合成原油或热解油的系统和方法。更具体地,本公开涉及用于将mpw转化为可用于炼油单元的合成原油或可用作蒸汽裂化进料的热解油的系统和方法。

背景技术:

1、混合塑料废物是一种可以用于制造含烃产物如热解油或合成原油的机遇进料(opportunity feed),其可以作为进料提供给蒸汽裂化机或其它炼油厂单元。从碳效率的角度来看,从塑料转化过程中获得高产率的液体产物是最佳选择。分散式塑料转化设施中产生的液体可以有效地输送到中央处理设施,如蒸汽裂化机或其它炼油单元。当mpw转化为液体产物时,需要最小化气体组分以保存mpw中存在的氢。

2、已知的将混合塑料废料热裂化为热解油的方法有若干缺点。例如,高反应温度导致较低的液体产率和较高量的不可运输的气体产物的产生。这些产物的燃烧会导致碳损失,而较低的反应温度会导致不经济的批次时间,并且因此导致单元的低生产率。这导致从混合塑料废物开始的通常液体产率为约70重量百分比(wt.%)。低碳效率源于低液体产率。

3、停留时间长导致资本支出强度高。除其它因素外,热裂化所需的长停留时间(约10小时)是可扩展性差的直接后果。分批(batch)和半分批(semi-batch)操作导致热处理的资本强度和操作成本相对较高。考虑到停留时间/液体产率的权衡,热裂化需要使用高温进行裂化,并且导致富含氢的轻质气体的显著损失。热裂化工艺的目标是产生最终沸点为约400摄氏度(℃)至约450℃的轻质热解油,这会导致过度裂化;并且从而导致富含氢的气体的产生和损失。存在于塑料进料中的氢没有被保存并作为气体的一部分损失掉,导致焦炭的产生和液体产物中氢含量的相对降低。此外,目前的热解油生产商的生产能力有限,因为他们以分批或半分批模式操作,并且很少以小规模连续模式操作。这就限制了可以被进料到大体积处理单元如蒸汽裂化机和炼油厂中的热解油的体积。污染物的存在限制了大体积热解油的处理。消费后的混合塑料废物固有地含有大量污染物,因此需要一种稳健的工艺来在连续可扩展的系统中生成具有高液体产率的合成原油或热解油。另外还需要一种系统来将mpw处理成符合规格限制的经净化的含烃液态产物,以用作处理单元如蒸汽裂化机或其它炼油单元的原料。

4、此外,目前的单元需要停机时间来通过去除无机物残余物和焦炭来清洁塑料热解/转化设备。这可能会限制所述单元的生产率,因为这些单元不是自清洁的。此外,在商业上已知的热解单元中塑料的转化需要很长时间(8至14小时),这严重限制了所述单元的生产率。

技术实现思路

1、认识到需要减轻或减少清洁塑料热解/转化设备所需的停机时间,并且保持单元持续运行。此外,需要提高处理单元的生产率以将mpw转化为液态烃产物。为了解决本领域的这些缺点和其它缺点中的一个或两个,申请人开发了用于将mpw转化为液态烃产物如合成原油或热解油的系统和方法。在某些实施方式中,处理混合塑料废物进料以产生富含氢的烃产物如合成原油或热解油的方法包含以下步骤:将含有多种塑料聚合物的混合塑料废物进料引入到第一裂化单元,并且在足以使所述混合塑料废物进料中的所述多种塑料聚合物至少部分地解聚的温度和停留时间下操作所述第一裂化单元,以从所述混合塑料废物进料产生含有无机产物的熔融低聚物产物流以及气流。在某些实施方式中,所述第一裂化单元在范围为约300℃至约500℃的所述温度和小于1小时的所述停留时间下操作。所述第一裂化单元可以是配备有以下的反应器:挤出机、螺旋钻、螺杆、盘环型反应器、捏合机、窑或其组合。在一个实施方式中,所述熔融低聚物产物流含有少于10重量%(10wt.%)的进料中不存在的额外的芳香族化合物。在一个实施方式中,所述熔融低聚物产物流含有少于5wt.%的进料中不存在的额外的芳香族化合物。在某些实施方式中,所述熔融低聚物产物流的平均分子量比所述混合塑料废物进料的平均分子量至少低20倍。所述方法进一步包含以下步骤:热过滤或沉降所述熔融低聚物产物,以去除可过滤固体,并且然后将此流进料到含有裂化催化剂的第二裂化单元中,以产生第一含烃流和第一浆料流,所述第一浆料流含有所述裂化催化剂的一部分、痕量无机物和残余烃。此实施方式的优势是提供了从所述熔融低聚物产物中预先去除无机物,而不是将熔融低聚物产物直接送至催化单元。在此实施方式中,无机物不与催化剂混合;并且因此可以用较低程度的吹扫回收高纯度催化剂。在某些实施方式中,所述方法包含以下步骤:将所述熔融低聚物产物流直接供应到含有裂化催化剂的第二裂化单元,以产生第一含烃流和第一浆料流,所述第一浆料流含有所述裂化催化剂的一部分、所述无机产物和残余烃。在某些实施方式中,所述裂化催化剂具有氯化物清除能力。在一个实施方式中,所述第二裂化单元是连续裂化单元。在一个实施方式中,所述裂化催化剂有利于产生具有烷烃含量高于异链烷烃含量的所述第一含烃流。在某些实施方式中,所述mpw在小于两小时内转化为所述第一含烃流。所述mpw进料可以在约二至三小时内完全转化成更低沸点的热解油或第一含烃流。所述mpw进料可以在约小于一小时内完全转化成烃产物,如全原油。

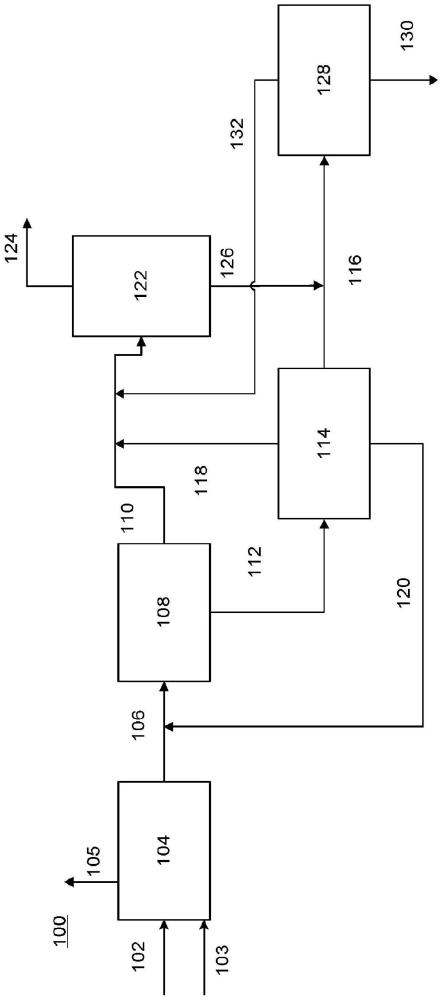

2、所述方法进一步包含以下步骤:将来自所述第二裂化单元的所述第一浆料流通入到第一分离单元,以产生含有所述无机产物和所述残余烃的第二浆料流以及含有所述裂化催化剂部分的富含催化剂的流。在一个实施方式中,将所述富含催化剂的流再循环到所述第二裂化单元。所述方法进一步包含以下步骤:将所述第二浆料流引入到第二分离单元,以产生含有所述残余烃的第二含烃流以及富含无机产物的流。在一个实施方式中,所述第二分离单元是焦化单元,并且处理所述第二浆料以去除所述无机产物作为焦炭。所述方法进一步包含以下步骤:将所述第一含烃流和所述第二含烃流递送到蒸馏单元,以产生馏出物流和含有残余烃、金属和残余无机产物的塔底物流;在第三分离单元中处理所述塔底物流,以去除所述金属和所述残余无机产物并且产生经回收的烃流。在某些实施方式中,所述第三分离单元是焦化单元,并且处理所述塔底物流以去除所述残余无机产物作为焦炭。

3、在某些实施方式中,所述方法可以进一步包含以下步骤:在将熔融低聚物产物供应到所述第二裂化单元之前,将所述熔融低聚物产物流收集在储存罐中以去除杂原子作为挥发物。所述方法可以进一步包含以下步骤:在将所述熔融低聚物产物供应到所述第二裂化单元之前,使气流穿过所述储存罐中的所述熔融低聚物产物流以去除杂原子作为挥发物。

4、在某些实施方式中,将所述经回收的烃流与所述馏出物流混合,以产生液态烃产物,如合成原油或热解油。在某些实施方式中,所述方法进一步包含以下步骤:在将熔融低聚物产物供应到所述第二裂化单元之前,将所述熔融低聚物产物流通入到熔体过滤单元,以去除所述无机产物的一部分和不溶性组分。在某些实施方式中,所述方法进一步包含以下步骤:在将熔融低聚物产物供应到所述第二裂化单元之前,将所述熔融低聚物产物流通入到第四分离单元,以去除含有富含氯化物、氮化物和硫化物中的一种或多种的挥发性烃的一种或多种轻质气体。在某些实施方式中,所述第四分离单元是真空分离单元。在某些实施方式中,所述方法进一步包含在所述第一裂化单元中向所述混合塑料废物进料中添加解聚添加剂的步骤。所述解聚添加剂可以是以下中的一种或多种:解聚促进剂、过氧化物、有机金属化合物、氧或含氧物质或裂化催化剂。

5、实施方式还包含用于处理混合塑料废物进料以产生液态烃产物如合成原油或热解油的系统。一个此类系统包含第一裂化单元,所述第一裂化单元具有第一入口、混合元件和第一出口。所述第一入口具有用于接收通过其的含有多种塑料聚合物的混合塑料废物进料的开口。此第一裂化单元进一步含有热源以将所述混合塑料废物进料加热到足以使所述混合塑料废物进料中的所述多种塑料聚合物至少部分地解聚的温度,以从所述混合塑料废物进料产生含有无机产物的熔融低聚物产物流。所述第一裂化单元可以是配备有以下的反应器:挤出机、螺旋钻、螺杆、盘环型反应器、捏合机、窑或其组合。在一个实施方式中,所述熔融低聚物产物流含有少于10wt.%的进料中不存在的额外的芳香族化合物。在一个实施方式中,所述熔融低聚物产物流含有少于5wt.%的进料中不存在的额外的芳香族化合物。在某些实施方式中,所述熔融低聚物产物流的平均分子量比所述混合塑料废物进料的平均分子量至少低20倍。所述系统进一步包含第二裂化单元,所述第二裂化单元具有第二入口、第三入口、第二出口和第三出口。所述第二入口连接到所述第一出口并且与所述第一出口流体连通以接收所述熔融低聚物产物流,并且所述第二裂化单元被配置成使所述熔融低聚物产物流与裂化催化剂接触以产生第一含烃流和含有所述裂化催化剂的一部分、所述无机产物和残余烃的第一浆料流。所述系统进一步包含第一分离单元,所述第一分离单元具有第四入口、第四出口和第五出口。所述第四入口连接到所述第二出口并且与所述第二出口流体连通以接收所述第一浆料流。所述第一分离单元被配置成产生含有所述无机产物和所述残余烃的第二浆料流以及含有所述裂化催化剂部分的富含催化剂的流。所述第四出口连接到所述第三入口并且与所述第三入口流体连通以将所述富含催化剂的流供应到所述第二裂化单元。所述系统进一步包含第二分离单元,所述第二分离单元具有第五入口和第六出口。所述第五入口连接到所述第五出口并且与所述第五出口流体连通以接收所述第二浆料流。所述第二分离单元被配置成产生富含无机产物的流和含有所述残余烃的第二含烃流。所述系统进一步包含蒸馏单元,所述蒸馏单元具有第六入口、第七出口和第八出口。所述第六入口连接到所述第三出口并且与所述第三出口流体连通以接收所述第一含烃流,并且与所述第六出口流体连通以接收所述第二含烃流。所述蒸馏单元被配置成产生馏出物流和含有残余烃、金属和残余无机产物的塔底物流。所述系统进一步包含第三分离单元,所述第三分离单元具有第七入口第九出口。所述第七入口连接到所述第八出口并且与所述第八出口流体连通以接收所述塔底物流。所述第三分离单元被配置成去除所述金属和所述残余无机产物并且产生经回收的烃流。所述系统进一步包含混合器,所述混合器具有第八入口和第九入口。所述第八入口连接到所述第七出口并且与所述第七出口流体连通以接收所述馏出物流,并且所述第九入口连接到所述第九出口并且与所述第九出口流体连通以接收经回收的烃流。在所述混合器中,将所述经回收的烃流与所述馏出物流合并以产生液态烃产物,如合成原油或热解油。

6、用于处理混合塑料废物进料以生产液态烃产物如合成原油或热解油的另一种此类系统包含第一裂化单元,所述第一裂化单元具有第一入口、混合元件和第一出口。所述第一入口具有用于接收通过其的含有多种塑料聚合物的混合塑料废物进料的开口。所述第一裂化单元进一步含有热源以将所述混合塑料废物进料加热到足以使所述混合塑料废物进料中的所述多种塑料聚合物至少部分地解聚的温度,以从所述混合塑料废物进料产生含有无机产物的熔融低聚物产物流。所述系统进一步包含第二裂化单元,所述第二裂化单元具有第二入口、第二出口和第三出口。所述第二入口连接到所述第一出口并且与所述第一出口流体连通以接收所述熔融低聚物产物流。所述第二裂化单元是热裂化单元,所述热裂化单元被配置成处理所述熔融低聚物产物流以产生第一含烃流和含有所述无机产物和残余烃的浆料流。所述系统进一步包含第一分离单元,所述第一分离单元具有第三入口第四出口。所述第三入口连接到所述第二出口并且与所述第二出口流体连通以接收所述浆料流。所述第一分离单元被配置成产生富含无机产物的流和含有所述残余烃的第二含烃流。所述系统进一步包含蒸馏单元,所述蒸馏单元具有第四入口、第五出口和第六出口。所述第四入口连接到所述第三出口并且与所述第三出口流体连通以接收所述第一含烃流,并且与所述第四出口流体连通以接收所述第二含烃流。所述蒸馏单元被配置成产生馏出物流和含有残余烃、金属和残余无机产物的塔底物流。所述系统进一步包含第二分离单元,所述第二分离单元具有第五入口第七出口。所述第五入口连接到所述第六出口并且与所述第六出口流体连通以接收所述塔底物流。所述第二分离单元被配置成去除所述金属和所述残余无机产物并且产生经回收的烃流。所述系统进一步包含混合器,所述混合器具有第六入口和第七入口。所述第六入口连接到所述第五出口并且与所述第五出口流体连通以接收所述经回收的烃流。所述第七入口连接到所述第七出口并且与所述第七出口流体连通以接收所述馏出物流。所述混合器被配置成将所述经回收的烃流和所述馏出物流合并以产生液态烃产物,如合成原油或热解油。

7、本文还详细讨论了这些示例性实施方式和其它实施方式的其它方面和优点。此外,应当理解,前述信息和以下详细描述仅提供各个方面和实施方式的说明性实例,并且旨在提供用于理解所要求保护的方面和实施方式的性质和特征的概述或框架。因此,通过参考以下描述和附图,这些和其它目的以及本公开的优点和特征将变得显而易见。此外,应当理解,本文所描述的各个实施方式的特征不是相互排斥的并且可以以各种组合和排列存在。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131843.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表