一种生产低碳烯烃的催化转化方法和系统与流程

- 国知局

- 2024-07-29 10:37:19

本发明涉及石油化工领域,具体涉及一种生产低碳烯烃的催化转化方法和系统。

背景技术:

1、乙烯、丙烯等低碳烯烃是基本的化工原料,目前主要来源于蒸汽裂解、催化裂化等工艺。蒸汽裂解的原料一般为轻质原料,催化裂化的原料可以使用重质原料。

2、例如,cn107828443a公开了用于使轻烯烃产率最大化及其他应用的流化催化裂化方法和装置,该方法将烃、第一催化剂和第二催化剂进料到反应器中,其中第一催化剂具有较小的平均粒径并且比第二催化剂更不致密。第二催化剂的第一部分作为反应器的塔底产物回收,裂化烃流出物、第二催化剂的第二部分和第一催化剂作为反应器的塔顶产物回收,塔顶产物在分离系统中分离,得到包含第一催化剂和烃流出物的第一物流和包含第二催化剂的第二物流,将第二物流中分离的第二催化剂返回到反应器中。

3、然而,已有的催化裂化工艺低碳烯烃的产率不高,很难满足需求,因此需要进一步提高催化裂化制备低碳烯烃的产率。

技术实现思路

1、本发明的目的在于进一步提高催化裂化制备低碳烯烃的产率。

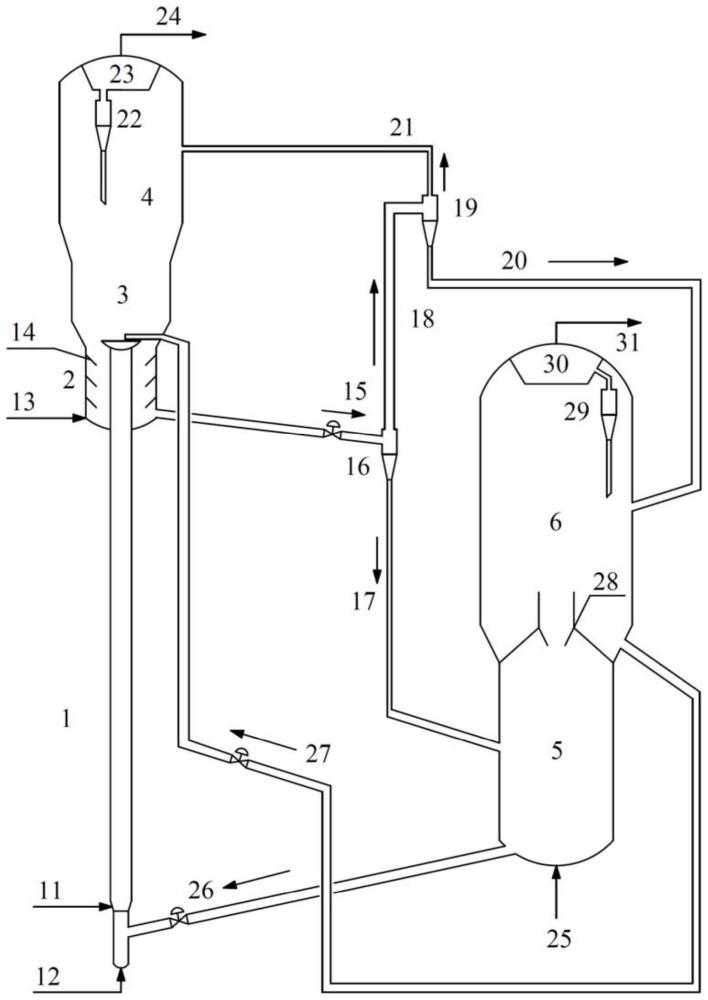

2、为了实现上述目的,本发明提供了一种生产低碳烯烃的催化转化方法,该催化转化方法包括如下步骤:s1、将重质原料油与第一催化剂在提升管反应器中接触,进行第一催化转化反应,得到第一油剂混合物;s2、将所述第一油剂混合物引入流化床反应器中与第二催化剂接触,进行第二催化转化反应,得到第二油剂混合物;s3、将所述第二油剂混合物在沉降器中进行气固分离和汽提,得到油气产物和混合待生催化剂;s4、将所述混合待生催化剂导入催化剂分离装置进行分离,得到第一待生催化剂和第二待生催化剂,所述催化剂分离装置包括一级催化剂分离器和二级催化剂分离器;s5、将所述第一待生催化剂进行第一再生后返回步骤s1作为第一催化剂参与所述第一催化转化反应,并且将所述第二待生催化剂进行第二再生后返回步骤s2作为第二催化剂参与所述第二催化转化反应。

3、本发明还提供了一种催化转化系统,该催化转化系统包括提升管反应器、流化床反应器、沉降器、汽提器、催化剂分离器和再生器;所述提升管反应器的上端与所述流化床反应器的下端连通;所述流化床反应器的上端与所述沉降器的下端连通;所述沉降器中还设置有气固分离装置;所述流化床反应器的下端还连接有汽提器;所述气固分离装置的固体物料出口设置于所述汽提器中或汽提器上部;所述汽提器的下部具有混合待生催化剂出口;所述催化剂分离装置包括一级催化剂分离器和二级催化剂分离器,所述一级催化剂分离器具有与所述混合待生催化剂出口连通的物料入口、第一待生催化剂出口和气固混合物出口,所述二级催化剂分离器具有与一级催化剂分离器的气固混合物出口连通的物流入口、第二待生催化剂出口和油气输送出口;所述再生器中设置有再生器隔板,所述再生器隔板将所述再生器分隔为第一再生区和第二再生区;所述第一待生催化剂出口与所述第一再生区之间具有第一待生催化剂输送连接;所述第二待生催化剂出口与所述第二再生区之间具有第二待生催化剂输送连接;所述第一再生区与所述提升管反应器之间具有第一再生催化剂输送连接;所述第二再生区与所述流化床反应器之间具有第二再生催化剂输送连接。

4、通过上述技术方案,本发明将重质原料先与富含重油催化剂的第一催化剂进行一次裂化反应,生成的中间产物再与富含轻油催化剂的第二催化剂进行二次裂化反应,实现重质原料一次裂化反应与二次裂化反应的接力进行,提高了乙烯和丙烯等低碳烯烃的产率。

5、本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:1.一种生产低碳烯烃的催化转化方法,其特征在于,该催化转化方法包括如下步骤:

2.根据权利要求1所述的催化转化方法,其中,所述第一催化剂的粒径和密度均大于所述第二催化剂的粒径和密度。

3.根据权利要求1所述的催化转化方法,其中,所述第一催化剂含有60~100质量%的重油催化剂和0~40质量%的轻油催化剂;所述第二催化剂含有0~40质量%的重油催化剂和60~100质量%的轻油催化剂;

4.根据权利要求3所述的催化转化方法,其中,所述重油催化剂包含未改性的y型分子筛或改性的y型分子筛、粘土和粘结剂;

5.根据权利要求3或4所述的催化转化方法,其中,所述轻油催化剂包含未改性的zsm-5分子筛或改性的zsm-5分子筛、粘土和粘结剂,

6.根据权利要求1所述的催化转化方法,其中,所述第一再生区与第二再生区串联布置,所述第一再生区采用不完全再生,所述第二再生区采用完全再生,所述第一再生区产生的不完全再生烟气引入所述第二再生区继续发生再生反应。

7.根据权利要求1所述的催化转化方法,其中,所述第一再生区的再生温度为640~700℃,优选660~680℃,催化剂分布密度为50~400kg/m3,优选100~300kg/m3,主风停留时间为0.5~20s,优选2~10s;

8.根据权利要求1所述的催化转化方法,其中,所述提升管反应器的反应温度为520~620℃,优选为540~600℃;剂油比为2~25,优选为3~20;反应时间为1~15秒,优选为2~10秒;

9.根据权利要求1所述的催化转化方法,其中,所述重质原料选自减压蜡油、常压渣油、减压渣油、焦化蜡油、脱沥青油、糠醛精制抽余油、煤液化油、油砂油、页岩油、费托合成馏分油、动物油和植物油中的一种或者一种以上的混合物。

10.一种催化转化系统,其特征在于,该催化转化系统包括提升管反应器、流化床反应器、沉降器、汽提器、催化剂分离装置和再生器;所述提升管反应器的上端与所述流化床反应器的下端连通;

技术总结本发明提供了一种生产低碳烯烃的催化转化方法,包括:S1、将重质原料油与第一催化剂在提升管反应器中接触,进行第一催化转化反应,得到第一油剂混合物;S2、将所述第一油剂混合物引入流化床反应器中与第二催化剂接触,进行第二催化转化反应,得到第二油剂混合物;S3、将所述第二油剂混合物在沉降器中进行气固分离和汽提,得到油气产物和混合待生催化剂;S4、将所述混合待生催化剂导入催化剂分离装置进行分离,得到第一待生催化剂和第二待生催化剂。本发明还提供了一种催化转化系统。通过上述技术方案,本发明提高了重质原料催化裂化制备乙烯和丙烯等低碳烯烃的产率。技术研发人员:马文明,袁起民,朱根权受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240726/132724.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表