基于激光超声技术的电池生产焊缝无损检测系统的制作方法

- 国知局

- 2024-07-30 11:04:33

本发明涉及电池焊缝检测,更具体地说,涉及基于激光超声技术的电池生产焊缝无损检测系统。

背景技术:

1、激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。其中,激光点焊通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其焊接速度快,能量密度高,热影响区域小等优点,非常适合应用于微、小型零件的精密焊接中。在航空航天,汽车自动化,核能,电子消费品行业有着广泛的应用。以智能手机为例,据不完全统计,在一个5.8寸的手机内部,需要焊接的地方多于 100 个。若出现虚焊漏焊等情况,将直接影响器件甚至整个设备的质量和使用寿命,因此,必须保证每个焊点质量合格。

2、目前激光焊接质量检测方法分为破坏性测试和无损检测,破坏性测试有拉力试验和金相检测等,无损检测有高频超声检测、红外光谱检测和激光超声检测技术等。拉力实验和金相分析需要破坏样品,红外光谱检测技术则是通过对焊接过程中产生的等离子体、温度和波长的探测接受来判定激光焊接质量,在大尺寸的激光焊接中应用广泛,但是在激光精密焊接中,其误判率比较高。

3、与传统的超声检测方法相比,激光超声检测技术无需耦合剂,具有完全非接触式检测能力,激光不会影响超声波场,分辨率高, 能在高温高压有毒等恶劣环境中作业等特点,但是现有的基于激光超声技术电池生产焊缝无损检测系统,测振仪(用于检测超声波信号)和激光器(用于产生激发超声波的激光脉冲)的最佳工作位置尚未确定,因此为了找到最佳的检测效果,需要对这两个设备的位置人工手动进行反复调整,使得系统的适应性、检测精度和操作效率较低。

技术实现思路

1、本发明的目的是解决现有技术中存在的缺点,而提出的一种基于激光超声技术的电池生产焊缝无损检测系统,以实现自动化和高质量的焊缝无损检测,提高生产效率。

2、为解决背景技术问题,本发明采用如下的技术方案:

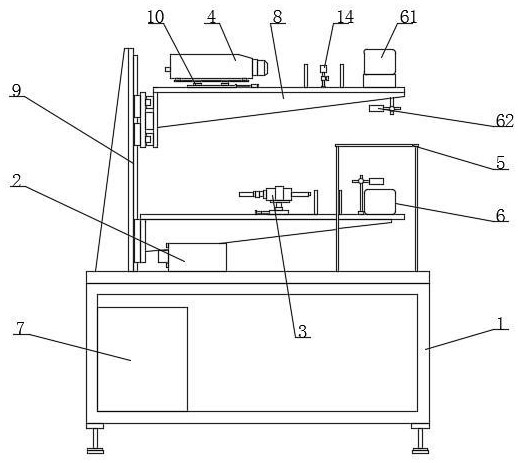

3、基于激光超声技术的电池生产焊缝无损检测系统,包括检测台、激光器、与激光器连接的激光头、测振仪、用于放置待测工件的置物架、用于聚焦和引导的激光脉冲至待检测工件的焊缝区域的光学系统以及工控机;

4、所述检测台上设置有两组呈上下设置的移动平台,所述激光器和置物架设于检测台上,所述置物架的置物平台位于两组移动平台之间,所述激光头和测振仪分别安装在两组移动平台上,所述激光头位于下方的移动平台上,所述光学系统设在两组移动平台上;

5、所述检测台上设置有分别驱动两组移动平台进行上下、前后调节的移动调节机构,两组所述移动平台上分别设有微调机构,所述激光头和测振仪分别安装在两组微调机构上,所述微调机构用于激光头和/或测振仪的上下、左右微调。

6、作为上述技术方案的进一步描述:所述光学系统包括两个振镜,两个所述振镜分别安装在两组移动平台上且分别与激光头和测振仪的光路一致,两组所述移动平台上分别对应每个振镜安装有聚焦镜,所述聚焦镜与置物架对应。

7、作为上述技术方案的进一步描述:所述移动平台上在安装振镜处设有调光用45度全反镜,所述调光用45度全反镜用于验证激光光路的是否正确,若正确,则撤走调光用45度全反镜安装振镜,若不正确,则对激光头和/或测振仪的位置进行调整。

8、作为上述技术方案的进一步描述:所述置物架的中心处上设置有调光用全反镜。

9、作为上述技术方案的进一步描述:两组所述移动平台上均安装有红光同轴支架,所述红光同轴支架位于激光头与调光用45度全反镜和/或测振仪与调光用45度全反镜之间。

10、作为上述技术方案的进一步描述:所述测振仪与振镜之间设置有滤波片,所述振镜安装在移动平台上。

11、作为上述技术方案的进一步描述:所述微调机构包括滑动连接在移动平台上的调节板,所述调节板的外侧连接有驱动其横向移动的电动伸缩杆一,所述调节板上固定安装有竖向调节的电动伸缩杆二,所述电动伸缩杆二上连接有安装板,所述安装板用于安装激光头或测振仪。

12、作为上述技术方案的进一步描述:所述移动平台上可拆卸安装有用于保护各部件的罩壳。

13、作为上述技术方案的进一步描述:所述激光器为脉冲激光器,所述测振仪为双玻混合干涉仪。

14、相比于现有技术,本发明的优点在于:

15、本方案通过对检测平台进行改进,通过移动平台、移动调节机构和微调机构的相互配合,使得激光头和测振仪具备灵活的移动和精确的微调能力,提高了系统的适应性、检测精度和操作效率,同时减少了人工干预,有助于实现自动化和高质量的焊缝无损检测。

技术特征:1.基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:包括检测台(1)、激光器(2)、与激光器(2)连接的激光头(3)、测振仪(4)、用于放置待测工件的置物架(5)、用于聚焦和引导的激光脉冲至待检测工件的焊缝区域的光学系统(6)以及工控机(7);

2.根据权利要求1所述的基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:所述光学系统(6)包括两个振镜(61),两个所述振镜(61)分别安装在两组移动平台(8)上且分别与激光头(3)和测振仪(4)的光路一致,两组所述移动平台(8)上分别对应每个振镜(61)安装有聚焦镜(62),所述聚焦镜(62)与置物架(5)对应。

3.根据权利要求2所述的基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:所述移动平台(8)上在安装振镜(61)处设有调光用45度全反镜(11),所述调光用45度全反镜(11)用于验证激光光路的是否正确,若正确,则撤走调光用45度全反镜(11)安装振镜(61),若不正确,则对激光头(3)和/或测振仪(4)的位置进行调整。

4.根据权利要求3所述的基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:所述置物架(5)的中心处上设置有调光用全反镜(12)。

5.根据权利要求4所述的基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:两组所述移动平台(8)上均安装有红光同轴支架(13),所述红光同轴支架(13)位于激光头(3)与调光用45度全反镜(11)和/或测振仪(4)与调光用45度全反镜(11)之间。

6.根据权利要求2所述的基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:所述测振仪(4)与振镜(61)之间设置有滤波片(14),所述振镜(61)安装在移动平台(8)上。

7.根据权利要求1所述的基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:所述微调机构(10)包括滑动连接在移动平台(8)上的调节板(101),所述调节板(101)的外侧连接有驱动其横向移动的电动伸缩杆一(102),所述调节板(101)上固定安装有竖向调节的电动伸缩杆二(103),所述电动伸缩杆二(103)上连接有安装板(104),所述安装板(104)用于安装激光头(3)或测振仪(4)。

8.根据权利要求1所述的基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:所述移动平台(8)上可拆卸安装有用于保护各部件的罩壳(15)。

9.根据权利要求1所述的基于激光超声技术的电池生产焊缝无损检测系统,其特征在于:所述激光器为脉冲激光器,所述测振仪为双玻混合干涉仪。

技术总结本发明属于电池焊缝检测技术领域,公开了基于激光超声技术的电池生产焊缝无损检测系统,包括检测台、激光器、与激光器连接的激光头、测振仪、用于放置待测工件的置物架、用于聚焦和引导的激光脉冲至待检测工件的焊缝区域的光学系统以及工控机,所述检测台上设置有两组呈上下设置的移动平台,所述激光器和置物架设于检测台上,所述置物架的置物平台位于两组移动平台之间。本方案通过对检测平台进行改进,通过移动平台、移动调节机构和微调机构的相互配合,使得激光头和测振仪具备灵活的移动和精确的微调能力,提高了系统的适应性、检测精度和操作效率,同时减少了人工干预,有助于实现自动化和高质量的焊缝无损检测。技术研发人员:管倩,何歆受保护的技术使用者:常州融亿办智能科技有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240730/155370.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表