一种基于NSGA-II的转炉炼钢操作优化方法及设备

- 国知局

- 2024-07-31 22:43:12

本发明属于冶金相关,更具体地,涉及一种基于nsga-ii的转炉炼钢操作优化方法及设备。

背景技术:

1、炼钢的最终目标是将废钢和铁水转化成具有特定化学成分的钢,赋予其一定的物理、化学和机械性能,转炉炼钢终点碳含量和终点温度的准确控制直接影响钢材质量。然而,在实际生产过程中,转炉炼钢的操作参数选择、终点的判断等往往更多地依赖于操作工人的经验。这种依赖人工经验的方式存在诸多不足,如原料浪费、命中率低、需要频繁补吹等。这不仅增加了生产成本,还影响了生产效率,不利于企业的长期发展。

2、随着科技的飞速发展,转炉炼钢过程迫切需要寻求更为精确的自动化预测方法和操作参数优化策略。通过引入先进的自动化控制系统和智能算法,可以实现对转炉炼钢过程的精确控制,从而显著提升钢材的质量,降低能耗,提高生产效率。这不仅有助于提升钢铁企业的竞争力,也为整个工业领域的可持续发展注入了新的动力。因此,深入研究转炉操作参数优化策略,对于提升钢铁质量、降低能耗、推动工业转型升级具有重要意义。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种基于nsga-ii的转炉炼钢操作优化方法及设备,其旨在提高自动化程度及生产效率,降低能源消耗。

2、为实现上述目的,按照本发明的一个方面,提供了一种基于nsga-ii的转炉炼钢操作优化方法,该方法包括以下步骤:

3、(1)基于转炉炼钢的样本数据集训练径向基函数神经网络模型,所述径向基函数神经网络模型的输出为终点温度t(x)及终点碳含量c(x),输入为x=[x1,x2,…x10],x中元素分别表示氧气流量、吹氧时间、废钢量、铁水量、铁水温度、铁水碳含量、铁水锰含量、铁水磷含量、铁水硫含量及铁水硅含量;

4、(2)基于径向基函数神经网络模型计算得到终点温度t(x)及终点碳含量c(x),继而构建转炉炼钢操作多目标优化数学模型,转炉炼钢操作多目标优化数学模型的目标函数为:

5、

6、式中,g1(x)是终点温度与目标温度的距离,t0是目标温度,g2(x)是终点碳含量与目标碳含量的距离,c0是目标碳含量,t0和c0由计划钢种确定,x=[x1,x2,…x10],x1,x2,x3是决策变量,分别表示氧气流量、供氧时间和废钢量;

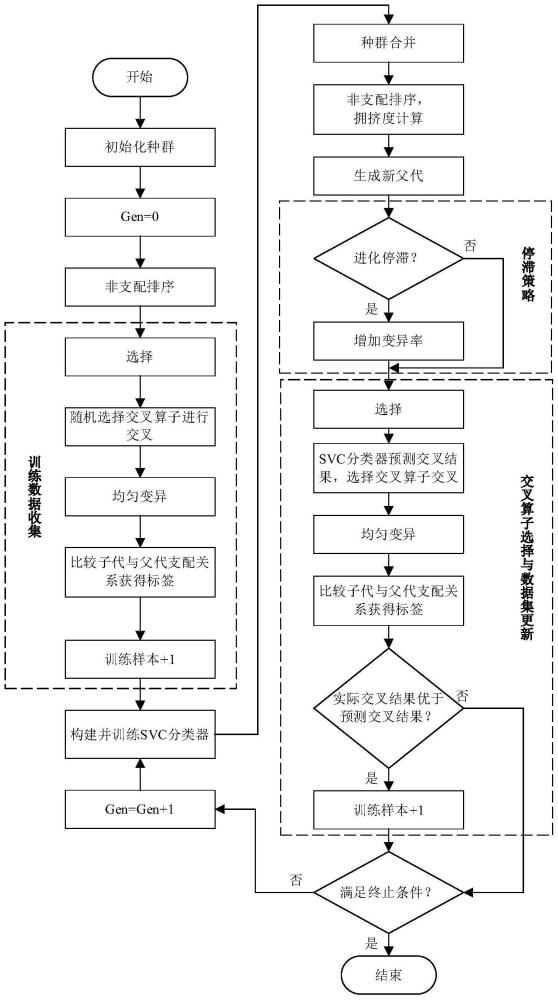

7、(3)采用基于交叉算子选择策略的nsga-ii求解转炉炼钢操作多目标优化模型,以得到一系列非支配解;其中,求解时还采用了停滞逃脱策略,即当适应度停止进化时,增大突变率pm进而执行突变;

8、(4)自得到的非支配解中选择氧气供应量最小的解,也即x1*x2最小的解作为最佳操作参数选择方案。

9、进一步地,获取转炉炼钢的生产数据信息,并对所述生产数据信息进行预处理,以得到所述样本数据集;生产数据信息包括氧气流量、吹氧时间、废钢量、铁水量、铁水温度、铁水碳含量、铁水锰含量、铁水磷含量、铁水硫含量、铁水硅含量、终点温度及终点碳含量。

10、进一步地,径向基函数神经网络模型由输入层、隐含层、输出层组成,输入层对应10个结点,每个结点表示x中各个元素,输出层有2个结点,分别为t(x)和c(x);隐含层包含一系列径向基函数神经元,每个神经元都对应一个中心ck,并且参数化了宽度σk。

11、进一步地,隐含层采用的激活函数为高斯径向基函数,数学表达式为:

12、

13、其中,k表示隐含层节点数,k=1,2,…,k;ck表示第k个隐含层结点的高斯径向基函数中心;σk表示宽度参数;||x-ck||表示向量x-ck的范数,表示输入向量x与ck的径向距离。

14、进一步地,t(x)和c(x)的求解公式为,

15、

16、其中,ym是第m个输出值,m=1,2,对应网络输出层有2个结点;wk,m表示连接第m个输出层结点与第k个隐含层结点的权重;是第k个隐含层神经元的激活函数。

17、进一步地,转炉炼钢操作多目标优化数学模型的约束条件的表达式为:

18、x1min≤x1≤x1max

19、x2min≤x2≤x2max

20、x3min≤x3≤x3max

21、式中,x1min及x1max分别为供氧强度约束下氧气流量的最小值和最大值;x2min及x2max分别为生产效率约束下供氧时间的最小值和最大值;x3min及x3max分别为废钢比约束下废钢量的最小值和最大值。

22、进一步地,使用停滞逃脱策略时:首先,将停滞次数设置为s=0,并初始化每个最优适应度值fbest=none,用于存储进化过程中所有种群的最优适应度;对于每个目标的适应度值,如果适应度是初始值或者当前总体的最小适应度值小于最优适应度值fmin<fbest,则当前总体的最小适应度值被分配给最优适应度fbest=fmin;否则,判断为进化停滞,停滞次数增加s=s+1。

23、进一步地,如果停止次数超过阈值s>st,则突变概率按下式增加:

24、

25、式中,p′m表示增加后的突变概率;gmax为最大迭代次数;突变概率增加后,重置停滞计数使s=0。

26、本发明还提供了一种基于nsga-ii的转炉炼钢操作优化系统,所述系统包括存储器及处理器,所述存储器储存有计算机程序,所述处理器执行所述计算机程序时执行如上所述的基于nsga-ii的转炉炼钢操作优化方法。

27、本发明还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有机器可执行指令,所述机器可执行指令在被处理器调用和执行时,所述机器可执行指令促使所述处理器实现如上所述的基于nsga-ii的转炉炼钢操作优化方法。

28、总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的基于nsga-ii的转炉炼钢操作优化方法及设备主要具有以下有益效果:

29、1.所建立的转炉操作优化模型,利用nsga-ii算法求解得到的操作参数能使终点温度和终点碳含量尽可能接近目标范围,并最大限度地减少氧气消耗,提高生产效率及自动化。

30、2.交叉算子选择策略的应用可加速算法收敛,停滞逃逸策略的应用有利于跳出局部最优,两种策略的综合应用可以显著提高算法性能。

31、3.采用径向基函数神经网络,因其具备逼近任意曲线的强大能力,使得构建操作参数与终点碳温之间的关系更为精准,对于给定的操作参数,利用这种径向基函数神经网络计算出的终点碳温的准确率显著提高。

技术特征:1.一种基于nsga-ii的转炉炼钢操作优化方法,其特征在于,该方法包括以下步骤:

2.如权利要求1所述的基于nsga-ii的转炉炼钢操作优化方法,其特征在于:获取转炉炼钢的生产数据信息,并对所述生产数据信息进行预处理,以得到所述样本数据集;生产数据信息包括氧气流量、吹氧时间、废钢量、铁水量、铁水温度、铁水碳含量、铁水锰含量、铁水磷含量、铁水硫含量、铁水硅含量、终点温度及终点碳含量。

3.如权利要求1所述的基于nsga-ii的转炉炼钢操作优化方法,其特征在于:径向基函数神经网络模型由输入层、隐含层、输出层组成,输入层对应10个结点,每个结点表示x中各个元素,输出层有2个结点,分别为t(x)和c(x);隐含层包含一系列径向基函数神经元,每个神经元都对应一个中心ck,并且参数化了宽度σk。

4.如权利要求1所述的基于nsga-ii的转炉炼钢操作优化方法,其特征在于:隐含层采用的激活函数为高斯径向基函数,数学表达式为:

5.如权利要求4所述的基于nsga-ii的转炉炼钢操作优化方法,其特征在于:t(x)和c(x)的求解公式为,

6.如权利要求1所述的基于nsga-ii的转炉炼钢操作优化方法,其特征在于:转炉炼钢操作多目标优化数学模型的约束条件的表达式为:

7.如权利要求1-6任一项所述的基于nsga-ii的转炉炼钢操作优化方法,其特征在于:使用停滞逃脱策略时:首先,将停滞次数设置为s=0,并初始化每个最优适应度值fbest=none,用于存储进化过程中所有种群的最优适应度;对于每个目标的适应度值,如果适应度是初始值或者当前总体的最小适应度值小于最优适应度值fmin<fbest,则当前总体的最小适应度值被分配给最优适应度fbest=fmin;否则,判断为进化停滞,停滞次数增加s=s+1。

8.如权利要求7所述的基于nsga-ii的转炉炼钢操作优化方法,其特征在于:如果停止次数超过阈值s>st,则突变概率按下式增加:

9.一种基于nsga-ii的转炉炼钢操作优化系统,其特征在于:所述系统包括存储器及处理器,所述存储器储存有计算机程序,所述处理器执行所述计算机程序时执行权利要求1-8任一项所述的基于nsga-ii的转炉炼钢操作优化方法。

10.一种计算机可读存储介质,其特征在于:所述计算机可读存储介质存储有机器可执行指令,所述机器可执行指令在被处理器调用和执行时,所述机器可执行指令促使所述处理器实现权利要求1-8任一项所述的基于nsga-ii的转炉炼钢操作优化方法。

技术总结本发明属于冶金相关技术领域,其公开了一种基于NSGA‑II的转炉炼钢操作优化方法及设备,包括以下步骤:(1)基于转炉炼钢的样本数据集训练径向基函数神经网络模型,径向基函数神经网络模型的输出为终点温度及终点碳含量,(2)基于径向基函数神经网络模型计算得到终点温度及终点碳含量,继而构建转炉炼钢操作多目标优化数学模型;(3)采用基于交叉算子选择策略的NSGA‑II求解转炉炼钢操作多目标优化模型,以得到一系列非支配解;其中,求解时还采用了停滞逃脱策略;(4)自得到的非支配解中选择氧气供应量最小的解,也即x<subgt;1</subgt;*x<subgt;2</subgt;最小的解作为最佳操作参数选择方案。本发明提高了自动化程度及生产效率,降低能源消耗。技术研发人员:沈卫明,邓雅月,邓植云,彭琨琨受保护的技术使用者:华中科技大学技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240730/194271.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表