基于物联网的气体罗茨流量计阀控联动控制方法及系统与流程

- 国知局

- 2024-07-31 23:28:15

本发明涉及流量计控制的,具体为基于物联网的气体罗茨流量计阀控联动控制方法及系统。

背景技术:

1、在工业自动化领域,物联网技术的应用已成为关键趋势,特别是在流体控制领域,气体罗茨流量计是一种常用的流量测量设备,其应用广泛涉及到气体流量控制和监测。针对气体罗茨流量计在工业应用中对于阀门控制的需求,以及对流体稳定性的关注,基于物联网的气体罗茨流量计阀控联动控制系统应运而生。

2、然而,传统的阀门控制方法存在一些局限性,例如对于气体流体的稳定性影响的综合分析也是当前控制系统所面临的挑战之一,传统系统往往忽略了对管道内部状态和不同流体自身性能进行全面考量,进而遗漏了其对流体的流动性造成的影响,导致无法做出及时有效的阀门调节,此外对于控制系统参数的设置也至关重要,气体罗茨流量计内电动执行器的响应程度以及当下阀门响应程度等因数都可能影响流体的稳定性,甚至导致阀门在达到目标开启度后出现过冲现象,极度影响了工业生产的稳定性和可靠性。

技术实现思路

1、针对现有技术的不足,本发明提供了基于物联网的气体罗茨流量计阀控联动控制方法及系统,解决了上述背景技术中的问题。

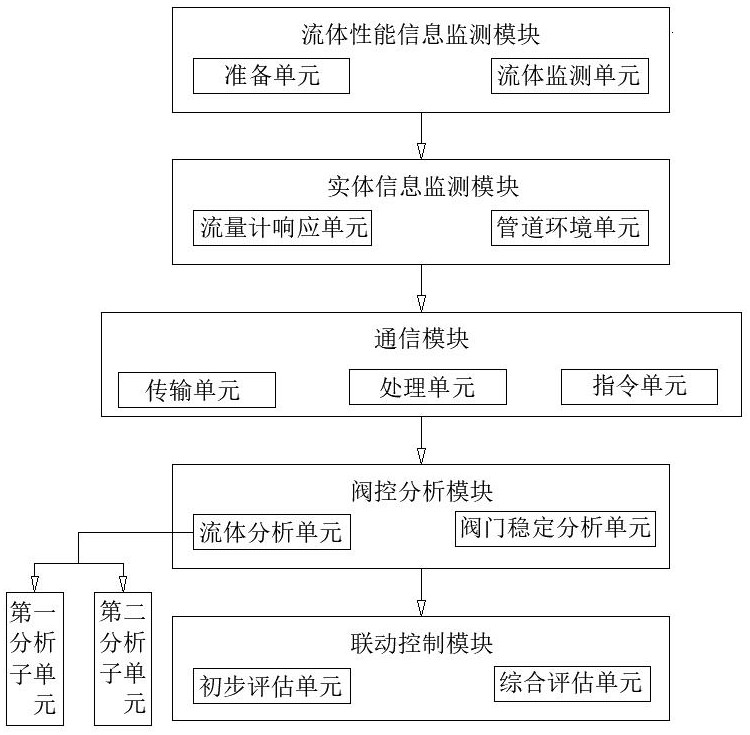

2、为实现以上目的,本发明通过以下技术方案予以实现:基于物联网的气体罗茨流量计阀控联动控制系统,包括流体性能信息监测模块、实物信息监测模块、通信模块、阀控分析模块以及联动控制模块;

3、所述流体性能信息监测模块用于将气体罗茨流量计安装于流体管道中,并将待测试流体通入气体管道,实时监测待测试流体的相关流动性数据信息;

4、所述实物信息监测模块用于对气体罗茨流量计内相关响应状态数据信息进行监测,同时监测与气体罗茨流量计连接的管道内部状态,获取相关管状数据信息;

5、所述通信模块用于利用物联网技术,将相关流动性数据信息、相关响应状态数据信息以及相关管状数据信息均传输至云平台,并建立数据控制集,通过无量纲处理技术对数据控制集内信息进行归一化处理,实时接收云平台的控制指令;

6、所述阀控分析模块用于将数据控制集内信息进行特征提取,以获取雷诺数re、弯曲半径wqbj、弯曲角度wjdz、电动执行器的响应速度dzjs以及实时阀门响应速度fxys,并使用训练后的流量计阀控模型,分析获取管道结构因子gjyz、流动性能系数lxxs和稳定系数wdxs,通过将流动性能系数lxxs与稳定系数wdxs相关联,并经无量纲处理后,获取开启程度指数qczs,所述开启程度指数qczs通过以下公式获取:

7、;

8、式中,ltlz表示为流体流量,w1、w2和w3分别表示为稳定系数wdxs、流动性能系数lxxs和流体流量ltlz的预设比例系数,r表示为第一修正常数;

9、所述联动控制模块用于预先设置稳定阈值l和控制阈值k,并将稳定系数wdxs与稳定阈值l对比,以判断当前阀门的控制是否处于正常状态,通过将开启程度指数qczs与控制阈值k进行对比,综合评估流体稳定情况,并根据相应的流体稳定情况采取相应的阀控规划。

10、优选的,所述流体性能信息监测模块包括准备单元和流体监测单元;

11、所述准备单元用于将气体罗茨流量计安装在流体管道中,并对安装后的气体罗茨流量计进行调试和校准,并监测所述待测试流体的流量特性,其中,流量特性包括流体的类型、密度、粘性、流态以及流体的压缩性能;

12、所述流体监测单元用于实时监测所述待测试流体的相关流动性数据信息,其中,所述相关流动性数据信息包括管道内的流体温度wzd、流体压力lyz以及流体在管道内的雷诺数re。

13、优选的,所述实物信息监测模块包括流量计响应单元和管道环境单元;

14、所述流量计响应单元用于监测与记录气体罗茨流量计内相关响应状态数据信息,其中,所述相关响应状态数据信息包括实时阀门响应速度fxys、阀门最大允许的响应速度mxys、电动执行器的响应速度dzjs以及控制系统响应速度kxxs;

15、所述管道环境单元用于监测与记录流体管道内部状态,以获取相关管状数据信息,其中,相关管状数据信息包括弯曲半径wqbj、弯曲角度wjdz、管道长度gcd、分支数量fzsz以及管道内壁的清洁程度。

16、优选的,所述通信模块包括传输单元和处理单元;

17、所述传输单元用于接收相关流动性数据信息、相关响应状态数据信息以及相关管状数据信息,以建立数据控制集,并对数据控制集内信息进行压缩和加密,同时对其转换为适配的传输协议格式;利用无线通信技术,将格式转换后的信息传输至云平台内;

18、所述处理单元用于对数据控制集内信息进行预处理,预处理包括去除噪声、填补缺失值以及数据平滑操作,将处理后的信息存储于缓存区域,结合无量纲处理技术,对数据控制集内信息进行归一化处理作业。

19、优选的,所述阀控分析模块包括流体分析单元和阀门稳定分析单元;

20、所述流体分析单元包括第一分析子单元和第二分析子单元;

21、所述第一分析子单元用于根据所述相关管状数据信息,通过将所述弯曲半径wqbj与所述弯曲角度wjdz相关联,并经过无量纲处理后,获取管道结构因子gjyz,所述管道结构因子gjyz通过以下公式获取:

22、;

23、式中,gcd表示为管道长度,fzsz表示为分支数量,g、q、j和f分别表示为管道长度gcd、弯曲半径wqbj、弯曲角度wjdz和分支数量fzsz的预设比例系数,m表示为第二修正常数。

24、优选的,所述第二分析子单元用于根据所述相关流动性数据信息,并结合管道结构因子gjyz,获取流动性能系数lxxs,所述流动性能系数lxxs通过以下公式获取:

25、;

26、式中,wzd表示为流体温度,lyz表示为流体压力,re表示为雷诺数,a1、a2和a3均表示为预设比例系数。

27、优选的,所述阀门稳定分析单元用于根据所述相关响应状态数据信息,并经过无量纲处理后,获取稳定系数wdxs,所述稳定系数wdxs通过以下公式获取:

28、;

29、式中,mxys表示为阀门最大允许的响应速度,kxxs表示为控制系统响应速度,f1、f2和f3均表示为预设比例系数,p表示为第三修正常数。

30、优选的,所述联动控制模块包括初步评估单元和综合评估单元;

31、所述初步评估单元用于通过将所述稳定系数wdxs与所述稳定阈值l进行对比分析,来判断当前阀门的控制是否处于正常状态,其中,所述稳定阈值l包括一号阈值l1和二号阈值l2,且所述一号阈值l1大于所述二号阈值l2;

32、若所述稳定系数wdxs≤所述二号阈值l2时,表示为当前阀门的控制未处于正常状态;

33、若所述二号阈值l2<所述稳定系数wdxs≤所述一号阈值l1时,表示为当前阀门的控制处于正常状态;

34、若所述稳定系数wdxs>所述一号阈值l1时,表示为当前阀门的控制未处于正常状态;

35、所述综合评估单元用于将所述开启程度指数qczs与所述控制阈值k进行对比,综合评估流体稳定情况;

36、若所述开启程度指数qczs≥所述控制阈值k时,表示为当前气体罗茨流量计对阀门的控制处于合格状态,管道内流体处于稳定状态,此时无需向外发送额外指令;

37、若所述开启程度指数qczs<所述控制阈值k时,表示为当前气体罗茨流量计对阀门的控制处于未合格状态,管道内流体处于不稳定状态,此时将向外发出控制指令,提醒后台操作人员当前气体罗茨流量计的状况,系统自动调整阀门的开启程度,尝试使其达到合格状态,若三次测试结果均未达到合格状态,此时通过人工干预对阀门控制系统进行故障诊断,查找问题并提供修复建议,同时记录当前状态及触发原因。

38、优选的,所述通信模块还包括指令单元;

39、所述指令单元用于将综合评估单元所分析获取的控制指令,传输至云平台,并确保设备正确接收和执行指令,并处理控制指令传输和指令执行过程中出现的异常情况,保证系统稳定性。

40、基于物联网的气体罗茨流量计阀控联动控制方法,包括以下步骤,

41、步骤一、首先将气体罗茨流量计安装于流体管道中,并将待测试流体通入气体管道,实时监测待测试流体的相关流动性数据信息;

42、步骤二、接着对气体罗茨流量计内相关响应状态数据信息进行监测,同时监测与气体罗茨流量计连接的管道内部状态,获取相关管状数据信息;

43、步骤三、此外利用物联网技术,将相关流动性数据信息、相关响应状态数据信息以及相关管状数据信息均传输至云平台,并建立数据控制集,通过无量纲处理技术对数据控制集内信息进行归一化处理,实时接收云平台的控制指令;

44、步骤四、然后将数据控制集内信息进行特征提取,以获取雷诺数re、弯曲半径wqbj、弯曲角度wjdz、电动执行器的响应速度dzjs以及实时阀门响应速度fxys,并使用训练后的流量计阀控模型,分析获取管道结构因子gjyz、流动性能系数lxxs和稳定系数wdxs,通过将流动性能系数lxxs与稳定系数wdxs相关联,并经无量纲处理后,获取开启程度指数qczs;

45、步骤五、最后预先设置稳定阈值l和控制阈值k,并将稳定系数wdxs与稳定阈值l对比,以判断当前阀门的控制是否处于正常状态,通过将开启程度指数qczs与控制阈值k进行对比,综合评估流体稳定情况,并根据相应的流体稳定情况采取相应的阀控规划。

46、本发明提供了基于物联网的气体罗茨流量计阀控联动控制方法及系统,具备以下有益效果:

47、(1)通过流体性能信息监测模块和实物信息监测模块,系统实时监测待测试流体的相关流动性数据信息以及气体罗茨流量计内的响应状态数据信息和管道内部状态,进一步实现对流体和设备状态的实时监测与管理;利用通信模块将监测到的数据传输至云平台,建立数据控制集并接收控制指令,实现对阀门的远程监控、管理和优化调节;阀控分析模块对数据控制集内信息进行特征提取和分析,获取了多维度关键参数,通过建立流量计阀控模型实现对管道流体的综合分析与评估;联动控制模块预先设置稳定阈值l和控制阈值k,通过综合评估流体稳定情况并根据流体稳定情况采取相应的阀控规划,实现对阀门控制的智能化调节和优化,进一步寻求系统对流体稳定性的响应范围和控制精度,系统可以检测阀门控制状态是否处于正常状态,并根据情况进行智能调节,防止过冲等不稳定现象发生,从而提高工业生产的稳定性和可靠性。同时,系统记录异常情况并发送至云平台进行故障诊断和修复建议,实现故障预防和提高设备的可维护性。总之,该系统能够有效解决传统阀门控制方法的局限性,综合考虑了流体的流动性能和阀门控制对流体的影响,从而进一步优化阀门状态,实现对流体稳定性的综合分析与控制优化,为工业生产提供可靠的技术支持和保障。

48、(2)通过对气体罗茨流量计内相关响应状态数据信息的监测与分析,获取稳定系数wdxs,并将其与阈值进行对比,来评估当前阀门的控制是否处于正常状态,进一步减少因阀门响应速度过快或过慢而导致的系统振荡和过冲现象等不稳定现象,为控制参数的优化和阀门控制的平稳调节提供了重要依据和指导,有助于提高系统的运行效率和可靠性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/197748.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表