一种TiAl合金非接触式电场原位辅助的多轴加工装置及其使用方法

- 国知局

- 2024-07-31 23:52:21

本发明涉及一种tial合金电场原位辅助的多轴加工装置及其使用方法。

背景技术:

1、tial合金作为一种轻质耐热高温结构材料,具有低密度、高比强度、良好的高温抗氧化性和抗蠕变性能,主要应用于航空、航天等领域。而tial合金作为一种难加工的金属间化合物,其加工难度大,尤其在精密加工过程中面临诸多挑战,主要包括:

2、(1)刀具磨损严重:由于tial合金的本征脆性和高硬度,传统机械加工过程中对刀具造成极大的磨损,这不仅降低了加工效率,也增加了加工成本。同时,由于其导热性相对较低,容易造成切削过程中局部过热,进一步加剧刀具磨损和材料损伤;

3、(2)加工效率低:tial合金的高硬度和低导热性使得在加工过程中产生的热量难以及时散发,导致加工速度必须控制在较低水平以防止材料损伤,从而降低了加工效率;

4、(3)加工精度难以保证:高硬脆材料的加工易产生裂纹和断裂,特别是在加工复杂形状或要求高精度的零件时,难以保证加工质量,满足高性能应用的需求。

5、针对上述tial合金在精密加工过程中存在的问题,研究学者一直在探索一种高效、高质的tial合金精密加工技术。近年来,随着非传统加工技术的快速发展,已经开发出激光加工、电化学加工、冷却液辅助加工等新型加工技术,并逐渐应用于tial合金的零部件制造中。相对于传统机械加工,这些新型技术展现出了优异的加工效果,比如可以有效降低刀具的磨损、提高零件加工精度和加工效率。但是目前开发的新型加工技术存在设备成本高、加工控制参数复杂、加工适用性有限等问题,很难在实际应用中得到推广。因此,亟需开发一种低成本、操作简便、适用范围广的新型tial合金精密加工技术,以克服现有技术的高成本、加工流程复杂、适用性差等缺点,实现tial合金零部件的高效率、高质量加工制造。

技术实现思路

1、本发明是要解决目前tial合金加工过程中刀具磨损严重、加工精度差、加工效率低的技术问题,而提供一种tial合金非接触式电场原位辅助的多轴加工装置及其使用方法。

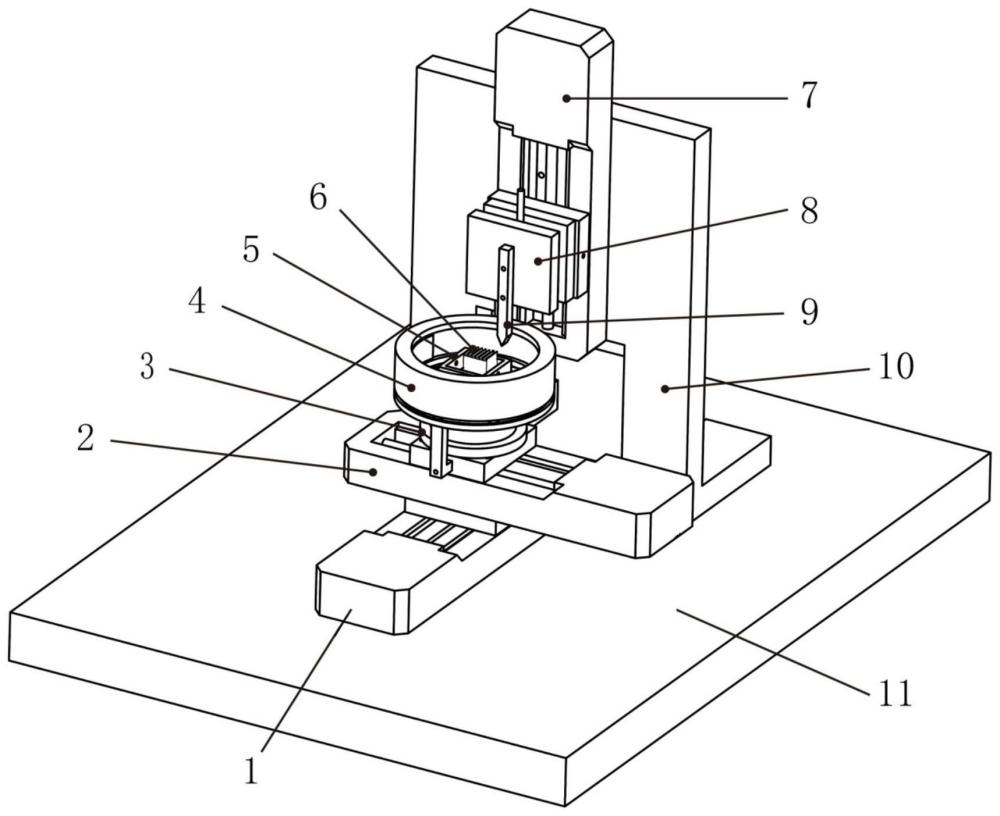

2、本发明的tial合金非接触式电场原位辅助的多轴加工装置是由数控车床、非接触式电场原位辅助装置4、工件夹具5、切削力传感器8、金刚石刀具9、立式支架10、底板11和控制器组成;

3、所述的数控车床是由x轴电动位移平台1、y轴电动位移平台2、c轴电动旋转平台3和z轴电动位移平台7组成;x轴电动位移平台1和立式支架10均固定在底板11上,z轴电动位移平台7固定在立式支架10上,切削力传感器8的基座部分固定在z轴电动位移平台7的运动板上,金刚石刀具9与切削力传感器8的传感部分固定且刀刃部分向下;

4、所述的非接触式电场原位辅助装置4由金属极板41、旋转外壳42、底部支架43、圆形底座44和滚珠45组成;所述的旋转外壳42为圆环形结构,上下两端均为敞口结构,两个金属极板41对称设置在旋转外壳42的内壁上,两个金属极板41分别与外部电源的两级连接,旋转外壳42的底面上均匀安装多个滚珠45;所述的圆形底座44为圆环形结构,上下两端均为敞口结构,圆形底座44的直径与旋转外壳42相等,圆形底座44的上表面的外沿处设置一圈凹槽,滚珠45设置在凹槽中滚动连接,旋转外壳42设置在圆形底座44的正上方,圆形底座44的下方对称固定两个底部支架43;

5、所述的c轴电动旋转平台3固定于y轴电动位移平台2的运动板的上表面,非接触式电场原位辅助装置4设置于c轴电动旋转平台3的正上方,两个底部支架43固定在y轴电动位移平台2的底座侧边上;

6、所述的工件夹具5为上方敞口下方封闭的结构,工件夹具5设置在非接触式电场原位辅助装置4的中心内腔中且固定在c轴电动旋转平台3上,工件夹具5的侧边上均匀设置多个限位通孔5-1;金刚石刀具9设置在工件夹具5的上方;

7、所述的控制器的信号输入端与切削力传感器8的信号输出端连接;所述的控制器的信号输出端分别与x轴电动位移平台1、y轴电动位移平台2、c轴电动旋转平台3和z轴电动位移平台7的信号输入端连接。

8、本发明中的数控车床为现有设备,具备xyz三轴直线移动平台以及c轴旋转平台。

9、本发明中的切削力传感器8为现有设备,金刚石刀具9与切削力传感器8的传感部分固定,通过切削力传感器8获取金刚石刀具9的切削力,通过z轴电动位移平台7带动切削力传感器8以及金刚石刀具9进行移动来加工待加工的tial合金工件6。

10、本发明的tial合金非接触式电场原位辅助的多轴加工装置的使用方法为:

11、一、工件装夹:将待加工的tial合金工件6放到工件夹具5中,螺栓穿过限位通孔5-1将待加工的tial合金工件6顶死进行限位,tial合金工件6与两个金属极板41等高;

12、二、通过控制数控车床上的x轴电动位移平台1、y轴电动位移平台2、c轴电动旋转平台3和z轴电动位移平台7将待加工的tial合金工件6移动到金刚石刀具9处;手动旋转旋转外壳42带动两个金属极板41转动从而控制电场方向,启动与金属极板41连接的外部电源,形成tial合金加工区域的辅助电场;

13、三、加工参数设置:根据待加工的tial合金工件6的性质和加工要求设置加工参数,加工参数为电场强度、电场方向、tial合金工件6的加工位置、加工尺寸和加工速度;

14、电场强度是通过外部电源的电压调控;电场方向是手动旋转旋转外壳42来调控;tial合金工件6的加工尺寸、加工位置和加工速度均是通过数控车床控制的;

15、四、监控与调整:加工过程中通过切削力传感器8实时监控切削力,观察加工状态和工件表面质量,根据需要调整加工参数确保加工质量;

16、五、加工完成与后处理:完成加工后,关闭电场和数控车床,取下加工完成的tial合金工件6,进行去除毛刺和表面处理。

17、本发明采取非接触式电场原位辅助的方法即金属极板与待加工件不接触,不导通电流,与接触式电场相比有以下优势:

18、1、易于安装:避免了金属极板与工件直接接触,因此在集成到现有车床设备时不需要对车床的内部结构进行大规模改造或调整,这种装置可以作为一个独立的模块被添加到现有的加工系统中,利用现有的电源和控制系统进行操作,极大地降低了技术升级的复杂性和成本。此外,非接触式电场辅助的灵活性和适应性使得它可以轻松地应用于不同类型和功能的车床上,从而扩展了车床的加工能力和应用范围,为复杂和高精度加工任务提供了更多的可能性;

19、2、减少物理磨损:非接触式电场技术在加工过程中不需要金属极板与工件直接接触,从而显著减少了工件和电极的物理磨损,延长工件寿命,减少维护和更换成本;

20、3、提高加工质量:由于不存在物理接触,非接触式电场可以避免加工过程中因接触压力或热影响而导致的工件变形、裂纹等问题,因此能够提高加工件的表面质量和加工精度;

21、4、适用于复杂形状加工:非接触式电场技术由于其独特的加工方式,能够更容易地加工出复杂的几何形状和精细的细节,扩大了加工范围和应用领域;

22、5、减少热影响区:在非接触式电场加工中,由于减少了直接的物理接触,相应地减少了加工过程中的热量积累,从而减少了热影响区,有助于保持材料的本征性质;

23、6、提高加工效率:非接触式电场辅助加工能够在不直接接触工件的情况下进行,这使得加工过程更加灵活,同时可以采用更高的加工速度,从而提高生产效率;

24、7、简化工艺流程:由于减少了对精密电极的依赖,非接触式电场加工技术可以简化工艺流程,减少了电极制备和更换所需的时间和成本,使得整个加工过程更加经济高效;

25、8、环境友好:非接触式加工减少了机械磨损和热量产生,相对减少了加工过程中的能耗和材料浪费,对环境影响较小,更加环境友好。

26、本发明的装置和使用方法还可以实现以下技术效果:

27、(1)提高加工精度:电场辅助的多轴精密控制可以有效改善加工过程中tial合金材料加工区域的塑性变形和应力集中,提高工件的精度;

28、(2)提升加工效率:电场辅助可以有效减少材料的流动应力和切削阻力,可以更快速地去除材料,提高工件的加工效率;

29、(3)减小刀具磨损:电场辅助可以改善tial合金材料加工区域的塑性变形能力,降低材料的硬度和切削力,从而显著减少刀具的磨损量,延长刀具的使用寿命,进一步降低加工成本;

30、(4)改善加工质量:采用切削力传感器实时监测系统,优化加工参数,提高工件的加工质量。

31、(5)非接触式电场原位辅助装置:基于电致塑性理论,使金属极板产生的电场直接作用于零件加工区域,利用电场改善tial合金加工区域材料的塑性和流动应力,所提供辅助电场可以改善零件的加工条件、降低刀具的磨损,进而提高加工效率,本装置易于嵌入现有机械加工设备中,可以降低加工设备升级更新的成本;

32、(6)多轴精密控制:装置包含x轴、y轴、z轴电动位移平台和c轴电动旋转平台,可以实现多方位、高精度的位置移动控制。通过多轴精密控制零件的移动与旋转,同时配合辅助电场,实现tial合金复杂零部件的高精密加工;

33、(7)金刚石刀具与切削力传感器:本发明涉及金刚石加工刀具,同时在加工过程中配有切削力传感器进行监测,实时调整加工参数,保证零件表面加工质量。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198916.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表