一种基于设备工况的液体温度控制方法和系统与流程

- 国知局

- 2024-08-01 00:07:07

本发明涉及设备智能控制的,尤其是涉及一种基于设备工况的液体温度控制方法和系统。

背景技术:

1、工业生产作为全球经济的重要组成部分,涉及到各种生产设备和工艺流程,其中,在工业生产中,许多生产设备需要在特定的温度范围内操作,以确保产品的质量和生产效率,而液体温度控制是实现这一目标的关键因素之一。例如,在化工生产中,许多反应需要在特定的温度下进行,以确保反应速率和产物质量;在食品加工中,液体温度控制可以影响食品加工的速度和品质;在能源行业中,液体温度的控制直接关系到设备的安全性和能源利用效率。

2、传统的液体温度控制方法通常是基于静态的设定值或简单的控制算法对生产设备中的液体进行调控,例如:通过反馈控制回路测量液体的温度并与预设的设定温度进行比较,以控制加热或冷却设备来维持恒定的温度;或基于简单的定时控制方法设定加热或冷却设备的工作时间来维持大致的温度范围。

3、针对上述中的相关技术,存在有以下缺陷:基于静态的设定值或简单的控制算法,在复杂的工况下存在局限性,缺乏对能耗的优化考虑,难以根据实际的设备工况调整温度调节策略,导致能耗效率低下或者对生产设备造成损害,从而降低工业生产的整体节能性。

技术实现思路

1、为了提高工业生产的整体节能性,本技术提供一种基于设备工况的液体温度控制方法和系统。

2、第一方面,本技术的上述发明目的是通过以下技术方案得以实现的:

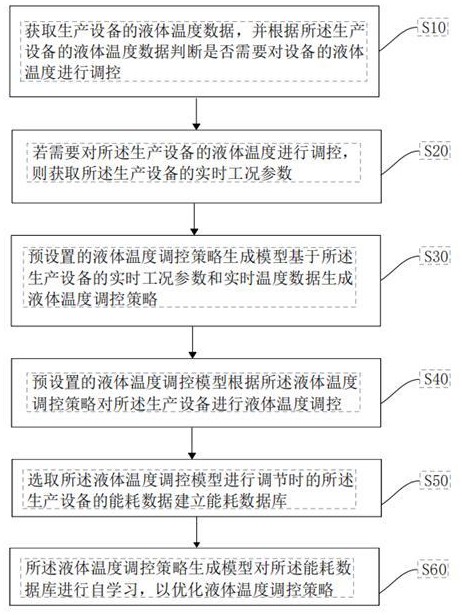

3、一种基于设备工况的液体温度控制方法,所述一种基于设备工况的液体温度控制方法包括步骤:

4、获取生产设备的液体温度数据,并根据所述生产设备的液体温度数据判断是否需要对设备的液体温度进行调控;

5、若需要对所述生产设备的液体温度进行调控,则获取所述生产设备的实时工况参数,所述实时工况参数包括运行及故障状态、负荷参数,实时能耗参数、实时温度参数;

6、预设置的液体温度调控策略生成模型基于所述生产设备的实时工况参数和实时温度数据生成液体温度调控策略;

7、预设置的液体温度调控模型根据所述液体温度调控策略对所述生产设备进行液体温度调控;

8、其中,在基于所述生产设备的实时工况参数和实时温度数据生成液体温度调控策略这一步骤中,包括步骤如下:

9、获取生产环境的温度参数和所述生产设备的温度参数,并根据所述生产环境和所述生产设备的温度参数分析计算所述生产设备的实时产热效率;

10、获取所述生产设备的液体基本参数,所述液体基本参数包括液体类型、液体总量、液体比热容和液体流速;

11、根据所述实时产热效率和所述生产设备的液体基本参数生成液体的预期温度变化速率;

12、获取所述生产设备的液体实际温度变化效率,预设置的散热效率计算模型根据所述液体的预期温度变化速率和实际温度变化效率分析计算得出所述生产设备的实际散热效率;

13、所述液体温度调控策略生成模型根据所述实际散热效率和预设置的生产设备液体目标温度,生成所述液体温度调控策略。

14、通过采用上述技术方案,监测设备的实时工况参数,能够更全面地了解设备的运行状态,提供更准确的控制依据,有助于避免仅基于液体温度数据的控制可能忽略的其他潜在问题,如负荷变化、设备故障,从而提高工业生产中对液体进行控制时的全面性和准确性;通过监测设备的实时能耗参数,可以更好地理解设备的能耗状况,并在液体温度控制过程中考虑能效优化,例如根据负荷参数调整液体温度控制策略,以达到节能的目的,提高工业生产的整体节能性;通过考虑设备工况,本方案的液体温度调控模型能够更加精细地调整液体温度,以适应不同的生产工况,从而提高能效和延长设备寿命,传统方法可能会因为忽略设备工况而导致能源浪费或设备过度磨损;考虑设备工况参数可以更好地控制液体温度,确保产品在不同工况下的稳定质量,尽可能避免因温度变化而导致的产品质量波动,提供工业生产中的产品质量,而本方案中的实时工况参数包括运行及故障状态、负荷参数、实时能耗参数和实时温度参数,液体基本参数包括液体类型、液体总量、液体比热容和液体流速,通过综合考虑实时工况参数和液体基本参数,更全面地了解设备的运行状态和环境条件,从而更准确地生成液体温度调控策略,而通过实时计算散热效率,根据液体温度变化的速率和实际效果,实时调整散热策略,提高液体温度控制的准确性和效率。

15、本技术在一较佳示例中可以进一步配置为:在所述液体温度调控策略生成模型根据所述实际散热效率和预设置的生产设备液体目标温度,生成所述液体温度调控策略这一步骤之中,包括以下步骤:

16、预设置的设备工况预测模型基于所述生产设备的工况计算所述生产设备的预期设备产热变化趋势;

17、预设置的设备液体温度预测模型根据所述预期设备温度变化趋势和所述实际散热效率计算预期液体变化趋势;

18、获取所述生产设备的基本参数,并根据所述生产设备的基本参数设定所述生产设备的目标液体温度;

19、所述散热效率计算模型根据所述液体温度数据和所述目标液体温度设定目标散热效率;

20、所述液体温度调控策略生成模型对所述目标散热效率和实际散热进行分析计算,生成所述液体温度调控策略。

21、通过采用上述技术方案,预测设备工况的变化,提前了解生产设备产热的趋势,为液体温度调控策略的生成提供重要参考,预设置的设备液体温度预测模型根据预期设备温度变化趋势和实际散热效率,计算预期液体温度的变化趋势,通过考虑设备工况和实际散热效率,更准确地预测液体温度的变化趋势,为液体温度调控策略的生成提供更精细化的依据,根据液体温度差值设定目标散热效率,可以更精确地控制散热过程,以实现期望的液体温度调控。

22、本技术在一较佳示例中可以进一步配置为:在所述散热效率计算模型根据所述液体温度数据和所述目标液体温度设定目标散热效率这一步骤之中,包括以下步骤:

23、基于所述生产设备的液体温度数据和目标液体温度计算所需调节的温度差值;

24、基于所述生产设备的实时工况设定目标调节时间;

25、所述散热效率计算模型基于所述温度差值和所述目标调节时间计算目标散热效率。

26、通过采用上述技术方案,考虑液体温度数据和目标液体温度之间的温度差值,以及考虑目标调节时间,可以更精确地计算目标散热效率,确保液体温度调节的准确性,根据实时工况设定目标调节时间,使得散热效率的计算能够更好地适应设备的实际运行情况,实现实时的液体温度控制,考虑了目标调节时间,使得散热效率的计算能够根据具体的调节需求进行灵活调整,提高了液体温度控制的自适应性和灵活性。

27、本技术在一较佳示例中可以进一步配置为:在所述散热效率计算模型基于所述温度差值和所述目标调节时间计算目标散热效率这一步骤之后,包括步骤如下:

28、基于所述生产设备的工况变化计算所述生产设备的产热效率趋势,并基于所述产热效率趋势计算所述生产设备的预期产热效率;

29、根据所述预期产热效率和所述实时产热效率计算波动产热效率;

30、根据所述波动产热效率生成补偿散热效率,并根据所述补偿散热效率对所述目标散热效率进行调整。

31、通过采用上述技术方案,通过考虑产热效率趋势和实时产热效率,可以动态生成补偿散热效率,从而实现对目标散热效率的动态调整,以适应生产设备产热效率的实际变化,生成的补偿散热效率可以有效地对抗实际产热效率的波动,从而提高了液体温度控制的稳定性和可靠性,通过考虑产热效率的波动情况,可以更精准地调整目标散热效率,使得液体温度控制更符合实际情况,提高了控制的精准性。

32、本技术在一较佳示例中可以进一步配置为:在预设置的液体温度调控模型根据所述液体温度调控策略对所述生产设备进行液体温度调控这一步骤之后,包括步骤如下:

33、选取所述液体温度调控模型进行调节时的所述生产设备的能耗数据建立能耗数据库;

34、所述液体温度调控策略生成模型对所述能耗数据库进行自学习,以优化液体温度调控策略。

35、通过采用上述技术方案根据不同工况下的能耗数据进行调整,以最小化能耗并满足液体温度控制要求,从而提高工业生产中的能耗效率,通过自学习液体温度调控策略,系统可以根据实际工况的变化自动调整液体温度控制策略。这样可以提高系统的自适应性,更好地适应不同工况下的液体温度控制需求。

36、本技术在一较佳示例中可以进一步配置为:在选取所述液体温度调控模型进行调节时的所述生产设备的能耗数据建立能耗数据库这一步骤之后,包括步骤如下;

37、所述散热效率计算模型基于所述能耗数据库进行自学习,以优化目标散热效率。

38、通过采用上述技术方案,散热效率计算模型基于能耗数据进行调整,以最小化能耗并满足液体温度控制要求,从而提高工业生产中的能耗效率。

39、第二方面,本技术的上述发明目的是通过以下技术方案得以实现的:

40、一种基于设备工况的液体温度控制装置,所述一种基于设备工况的液体温度控制装置包括:液体温度调控判断模块,用于获取生产设备的液体温度数据,并根据所述生产设备的液体温度数据判断是否需要对设备的液体温度进行调控;

41、实时工况参数获取模块,用于需要对所述生产设备的液体温度进行调控时,则取所述生产设备的实时工况参数;

42、液体温度调控策略生成模块,用于预设置液体温度调控策略生成模型,以基于所述生产设备的实时工况参数和实时温度数据生成液体温度调控策略;

43、液体温度调控模块,用于预设置液体温度调控模型,以根据所述液体温度调控策略对所述生产设备进行液体温度调控。

44、通过采用上述技术方案,监测设备的实时工况参数,包括运行状态、负荷参数、能耗参数等,能够更全面地了解设备的运行状态,提供更准确的控制依据,有助于避免仅基于液体温度数据的控制可能忽略的其他潜在问题,如负荷变化、设备故障,从而提高工业生产中对液体进行控制时的全面性和准确性;通过监测设备的实时能耗参数,可以更好地理解设备的能耗状况,并在液体温度控制过程中考虑能效优化,例如根据负荷参数调整液体温度控制策略,以达到节能的目的;通过考虑设备工况,本方案的液体温度调控模型能够更加精细地调整液体温度,以适应不同的生产工况,从而提高能效和延长设备寿命,传统方法可能会因为忽略设备工况而导致能源浪费或设备过度磨损;考虑设备工况参数可以更好地控制液体温度,确保产品在不同工况下的稳定质量,尽可能避免因温度变化而导致的产品质量波动,提供工业生产中的产品质量。

45、本技术在一较佳示例中可以进一步配置为:所述一种基于设备工况的液体温度控制装置还包括:

46、实时产热效率计算模块,用于获取生产环境的温度参数和所述生产设备的温度参数,并根据所述生产环境和所述生产设备的温度参数分析计算所述生产设备的实时产热效率;

47、液体基本参数获取模块,用于获取所述生产设备的液体基本参数,所述液体基本参数包括液体类型、液体总量、液体比热容和液体流速;

48、预期温度变化速率计算模块,用于根据所述实时产热效率和所述生产设备的液体基本参数生成液体的预期温度变化速率;

49、实际散热效率计算模块,用于预设置散热效率计算模型,以获取所述生产设备的液体实际温度变化效率,并根据所述液体的预期温度变化速率和实际温度变化效率分析计算得出所述生产设备的实际散热效率。

50、通过采用上述技术方案,本方案中的实时工况参数包括运行及故障状态、负荷参数、实时能耗参数和实时温度参数,液体基本参数包括液体类型、液体总量、液体比热容和液体流速,通过综合考虑实时工况参数和液体基本参数,更全面地了解设备的运行状态和环境条件,从而更准确地生成液体温度调控策略,而通过实时计算散热效率,根据液体温度变化的速率和实际效果,实时调整散热策略,提高液体温度控制的准确性和效率。

51、第三方面,本技术的上述目的是通过以下技术方案得以实现的:

52、一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述一种基于设备工况的液体温度控制方法的步骤。

53、第四方面,本技术的上述目的是通过以下技术方案得以实现的:

54、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述一种基于设备工况的液体温度控制方法的步骤。

55、综上所述,本技术包括以下至少一种有益技术效果:

56、1、监测设备的实时工况参数,能够更全面地了解设备的运行状态,提供更准确的控制依据,有助于避免仅基于液体温度数据的控制可能忽略的其他潜在问题,如负荷变化、设备故障,从而提高工业生产中对液体进行控制时的全面性和准确性;通过监测设备的实时能耗参数,可以更好地理解设备的能耗状况,并在液体温度控制过程中考虑能效优化,例如根据负荷参数调整液体温度控制策略,以达到节能的目的;通过考虑设备工况,本方案的液体温度调控模型能够更加精细地调整液体温度,以适应不同的生产工况,从而提高能效和延长设备寿命,传统方法可能会因为忽略设备工况而导致能源浪费或设备过度磨损;考虑设备工况参数可以更好地控制液体温度,确保产品在不同工况下的稳定质量,尽可能避免因温度变化而导致的产品质量波动,提供工业生产中的产品质量;而本方案中的实时工况参数包括运行及故障状态、负荷参数、实时能耗参数和实时温度参数,液体基本参数包括液体类型、液体总量、液体比热容和液体流速,通过综合考虑实时工况参数和液体基本参数,更全面地了解设备的运行状态和环境条件,从而更准确地生成液体温度调控策略,而通过实时计算散热效率,根据液体温度变化的速率和实际效果,实时调整散热策略,提高液体温度控制的准确性和效率;

57、2、预测设备工况的变化,提前了解生产设备产热的趋势,为液体温度调控策略的生成提供重要参考,预设置的设备液体温度预测模型根据预期设备温度变化趋势和实际散热效率,计算预期液体温度的变化趋势,通过考虑设备工况和实际散热效率,更准确地预测液体温度的变化趋势,为液体温度调控策略的生成提供更精细化的依据,根据液体温度差值设定目标散热效率,可以更精确地控制散热过程,以实现期望的液体温度调控;

58、3、考虑液体温度数据和目标液体温度之间的温度差值,以及考虑目标调节时间,可以更精确地计算目标散热效率,确保液体温度调节的准确性,根据实时工况设定目标调节时间,使得散热效率的计算能够更好地适应设备的实际运行情况,实现实时的液体温度控制,考虑了目标调节时间,使得散热效率的计算能够根据具体的调节需求进行灵活调整,提高了液体温度控制的自适应性和灵活性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/199726.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表