关联动静态误差的数控机床数字孪生同步演化控制方法

- 国知局

- 2024-08-01 00:18:14

本发明涉及数控机床控制,特别是涉及一种关联动静态误差的数控机床数字孪生同步演化控制方法。

背景技术:

1、随着制造业的高速发展和精密零部件生产需求的快速增长,对数控机床的加工精度提出了更高的要求。然而,传统加工技术无法全面考虑运动轴制造装配误差、主轴热变形、刀具磨损等动静态误差对加工精度的影响,缺乏对数控机床加工单元、在制品等实时变化过程的分析和挖掘,影响产品质量。因此,如何借助先进技术手段实现数控机床加工精度的实时控制,成为了当前制造领域亟待解决的关键问题。

2、作为一种新兴的先进制造理念和技术手段,数字孪生技术为解决数控机床加工精度保持难题提供了全新思路:建立数控机床的高保真数字孪生模型,集成多场景感知信息用于数控机床及在制品演化过程的实时推演,动态控制数控机床加工精度以满足产品质量要求。现阶段围绕数字孪生建模、场景感知信息集成以及加工过程误差预测涌现了大批的研究工作。然而,现有研究仍面临一些挑战:(1)数控机床数字孪生建模方面:缺少对数控机床运动轴制造装配误差的考虑,使得数控机床加工过程的数字孪生高保真映射变得困难;(2)场景感知信息集成方面:大多关注于制造过程数据,缺少对于与数控机床加工过程相关的设计数据、产品质量数据、仿真分析数据等的集成;(3)加工误差预测方面:未综合考虑数控机床加工过程的动静态误差,难以准确在线推演在制品的加工质量。

技术实现思路

1、本发明的目的是提供一种关联动静态误差的数控机床数字孪生同步演化控制方法,可实现数控机床加工过程的数字孪生高保真映射,集成多场景感知信息并综合考虑加工过程中的动静态误差,能够实现数控机床及在制品演化过程的实时推演,准确在线推演在制品的加工质量。

2、为实现上述目的,本发明提供了如下方案:

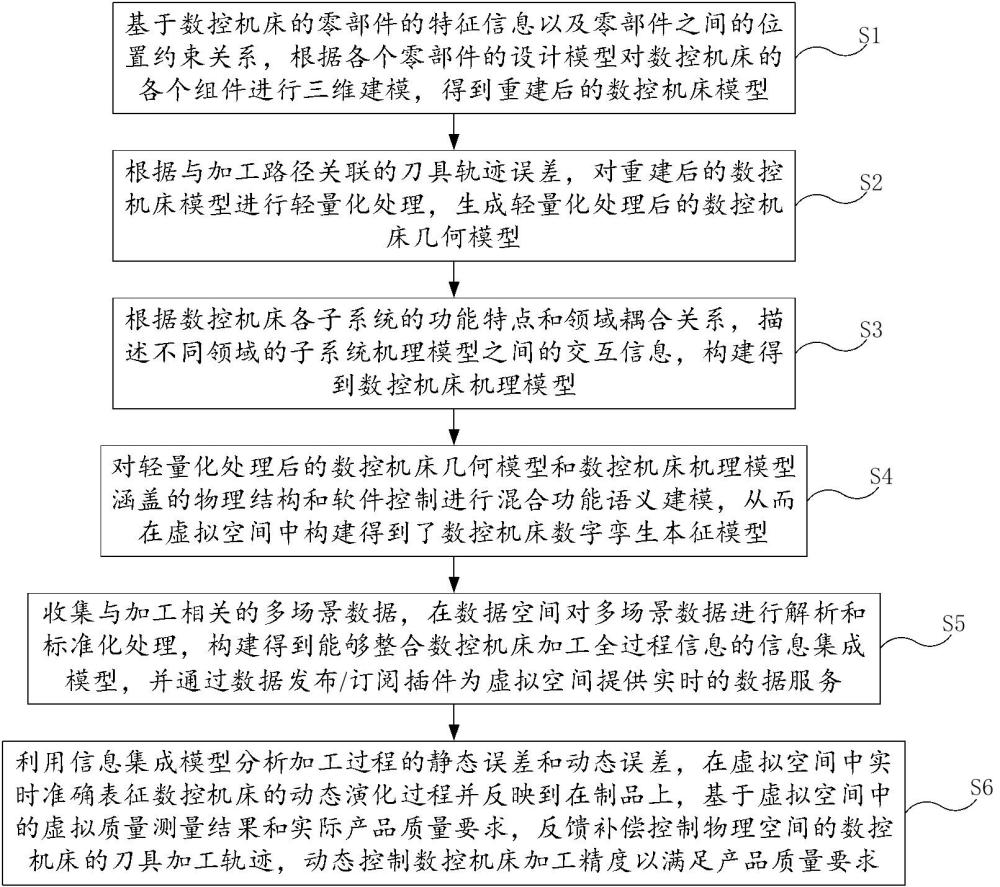

3、一方面,本发明提供了一种关联动静态误差的数控机床数字孪生同步演化控制方法,包括以下步骤:

4、基于数控机床的零部件的特征信息以及零部件之间的位置约束关系,根据各个零部件的设计模型对数控机床的各个组件进行三维建模,得到重建后的数控机床模型;特征信息包括形状尺寸、形貌特征以及装配信息;组件包括多个零部件。

5、根据与加工路径关联的刀具轨迹误差,对重建后的数控机床模型进行轻量化处理,生成轻量化处理后的数控机床几何模型;刀具轨迹误差为通过构建数控机床正向运动链,建立数控机床各运动轴相对于刀具的齐次变换矩阵,并确定各运动轴由于制造装配误差引起的静态几何误差,将各运动轴的静态几何误差与经由齐次变换得到的微分运动矩阵相融合得到的误差。

6、根据数控机床各子系统的功能特点和领域耦合关系,描述不同领域的子系统机理模型之间的交互信息,构建得到数控机床机理模型;数控机床的子系统包括机械子系统、电气子系统、伺服控制子系统以及热力学子系统。

7、对轻量化处理后的数控机床几何模型和数控机床机理模型涵盖的物理结构和软件控制进行混合功能语义建模,从而在虚拟空间中构建得到了数控机床数字孪生本征模型。

8、收集与加工相关的多场景数据,在数据空间对多场景数据进行解析和标准化处理,构建得到能够整合数控机床加工全过程信息的信息集成模型,并通过数据发布/订阅插件为虚拟空间提供实时的数据服务。

9、利用信息集成模型分析加工过程的静态误差和动态误差,在虚拟空间中实时准确表征数控机床的动态演化过程并反映到在制品上,基于虚拟空间中的虚拟质量测量结果和实际产品质量要求,反馈补偿控制物理空间的数控机床的刀具加工轨迹,动态控制数控机床加工精度以满足产品质量要求。

10、本发明公开了以下技术效果:

11、本发明提供了一种关联动静态误差的数控机床数字孪生同步演化控制方法,包括以下步骤:分别构建数控机床几何模型和机理模型,并对几何模型和机理模型涵盖的物理结构和软件控制进行混合功能语义建模,从而在虚拟空间中构建得到了数控机床数字孪生本征模型;之后收集与加工相关的多场景数据,在数据空间对其解析和标准化后,构建得到能够整合数控机床加工全过程信息的信息集成模型,并通过数据发布/订阅插件为虚拟空间提供实时的数据服务;分析加工过程的静态误差和动态误差,在虚拟空间中实时准确表征数控机床的动态演化过程并反映到在制品上,基于虚拟空间中的虚拟质量测量结果和实际产品质量要求,反馈补偿控制物理空间的数控机床的刀具加工轨迹,动态控制数控机床加工精度以满足产品质量要求。本发明在构建数控机床几何模型时,考虑了数控机床运动轴制造装配误差,实现了对数控机床加工过程的数字孪生高保真映射;进而在构建得到数字孪生本征模型后,通过对收集的多场景数据进行解析,构建得到能够整合数控机床加工全过程信息的信息集成模型,填补了现有技术关于场景感知信息不全面的不足;进一步的,在同步演化过程中,综合考虑数控机床加工过程的动静态误差,能够准确在线推演在制品的加工质量,并据此动态控制数控机床加工精度以满足产品质量要求。

技术特征:1.一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,包括:

2.根据权利要求1所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,构建数控机床正向运动链,建立数控机床各运动轴相对于刀具的齐次变换矩阵,并确定各运动轴由于制造装配误差引起的静态几何误差,将各运动轴的静态几何误差与经由齐次变换得到的微分运动矩阵相融合,具体包括:

3.根据权利要求2所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,工作台w相对于刀具g的齐次变换矩阵为:

4.根据权利要求3所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,刀具轨迹误差可通过下式表示:

5.根据权利要求1所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,根据数控机床各子系统的功能特点和领域耦合关系,描述不同领域的子系统机理模型之间的交互信息,构建得到数控机床机理模型,具体包括:

6.根据权利要求1所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,对轻量化处理后的数控机床几何模型和所述数控机床机理模型涵盖的物理结构和软件控制进行混合功能语义建模,从而在虚拟空间中构建得到了数控机床数字孪生本征模型,具体包括:

7.根据权利要求1所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,所述多场景数据包括设计数据、加工过程数据、产品质量数据和仿真分析数据;所述设计数据用于在虚拟空间孪生环境高保真重现数控机床及其加工过程的所有相关数据,包括加工工艺规划数据、工件属性数据及基本的设备属性数据;所述加工过程数据包括数控机床运行数据、多源传感数据以及手工文本数据;所述产品质量数据包括加工完成的产品的属性数据,包括尺寸、形状及位置;所述仿真分析数据包括数控机床数字孪生本征模型运行阶段产生的仿真数据和分析数据;

8.根据权利要求7所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,所述信息集成模型包括加工产品类、数控机床类、信息资源类以及工艺过程类;所述加工产品类由工件尺寸及材料信息指定;所述数控机床类包括校准数据和运动轴数据;所述信息资源类包括夹具夹持量和数控系统代码;所述工艺过程类包括数控机床运行数据、多源传感数据以及手工文本数据。

9.根据权利要求1所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,利用所述信息集成模型分析加工过程的静态误差和动态误差,在虚拟空间中实时准确表征数控机床的动态演化过程并反映到在制品上,基于虚拟空间中的虚拟质量测量结果和实际产品质量要求,反馈补偿控制物理空间的数控机床的刀具加工轨迹,动态控制数控机床加工精度以满足产品质量要求,具体包括:

10.根据权利要求9所述的一种关联动静态误差的数控机床数字孪生同步演化控制方法,其特征在于,所述主轴受热膨胀误差和刀具磨损误差为利用基于粒子群优化算法的时间卷积网络模型预测得到的;其中,粒子群优化算法用于优化时间卷积网络模型的超参数,包括滤波器数量和卷积核大小;以主轴附近温度传感数据作为时间卷积网络模型的输入,预测得到主轴受热膨胀误差;以声发射数据、振动数据以及电机电流数据作为时间卷积网络模型的输入,预测得到的刀具磨损误差。

技术总结本发明公开一种关联动静态误差的数控机床数字孪生同步演化控制方法,涉及数控机床控制技术领域,包括:分别构建数控机床几何模型和机理模型,并对二者涵盖的物理结构和软件控制进行混合功能语义建模,得到了数控机床数字孪生本征模型;关联动静态误差进行加工过程的同步演化,调控数控机床加工精度以满足产品质量要求;本发明考虑了数控机床运动轴制造装配误差,实现了对数控机床加工过程的数字孪生高保真映射;进一步,通过集成多场景感知信息构建得到能够整合数控机床加工全过程信息的信息集成模型,填补了现有技术关于场景感知信息不全面的缺陷;在同步演化过程中,综合考虑数控机床加工过程的动静态误差,能够准确在线推演在制品的加工质量。技术研发人员:撒国栋,孙嘉诚,蒋正扬,刘振宇,毛皓阳,谭建荣受保护的技术使用者:浙江大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240730/200516.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。