基于工况识别技术和模糊PID的热风炉温度智控方法与流程

- 国知局

- 2024-08-01 00:20:08

本发明涉及炉温控制,尤其涉及基于工况识别技术和模糊pid的热风炉温度智控方法。

背景技术:

1、热风炉对脱销系统内气体加热是scr脱硝流程中的重要环节,并直接影响scr反应器内的脱硝效率;如果反应器入口烟气温度<300℃,则会因入口烟气温度偏低而导致脱硝效率降低,致使氨水物耗增加;但是如果反应器入口烟气温度过高,高温的入口气体会加速氨水中的氨气蒸发速率,导致氨水的蒸发增加,且高温的气体环境不仅会加大热风炉处高炉煤气的消耗,还会增加氨气从氨水中逸出到空气中的速率,大大增加氨逃逸发生的概率,减少可用于脱硝反应的氨气量,并可能导致scr系统无法达到预期的脱硝效果;高温的气体环境还可能会对scr催化剂的活性产生不利影响,且氨水的蒸发和氨逃逸会导致氨气浓度的不均匀分布,进而影响scr反应的均匀性;可能导致部分区域的氮氧化物(nox)无法有效被还原,降低整体脱硝效率。

2、目前,pid控制技术正广泛用于热风炉温度智能控制系统,通过调节煤气阀、助燃风阀、掺风阀三个关键控制因素,实时控制炉膛温度、炉后温度、scr反应器入口温度在理想的工作区间,从而提高scr反应器脱硝效率,降低氨水消耗、节约高炉煤气、助燃风的物料使用,达到降本增效理想效果;然而,在实际运行过程中,热风炉温度智能控制系统存在两个问题:

3、缺乏工况识别:在热风炉系统中,不同工况下炉膛温度、炉后温度以及scr反应器入口温度等参数之间存在复杂的相互关系;系统未充分结合煤气管道压力、催化剂反应效率、氨水蒸发效率等辅助因素进行综合分析并识别工况,难以根据不同工况智能地调整炉膛温度、炉后温度、scr反应器入口温度等参数目标值,进而影响整体脱硝效果;

4、反应速度慢、参数调整困难;在对热风炉调温过程中,反应速度较慢,尤其在pid参数调整方面需要大量的人工经验比对和现场尝试,这使得系统在面对急剧变化的工况条件时无法及时做出调整,并且热风炉系统存在较强的耦合性,各关键控制因素之间相互影响,这使得在不同工况下的pid参数调整更为困难,无法灵活地独立调整各个参数,降低了整个系统的稳定性和可控性。。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的基于工况识别技术和模糊pid的热风炉温度智控方法。

2、为实现上述目的,本发明采用了如下技术方案:

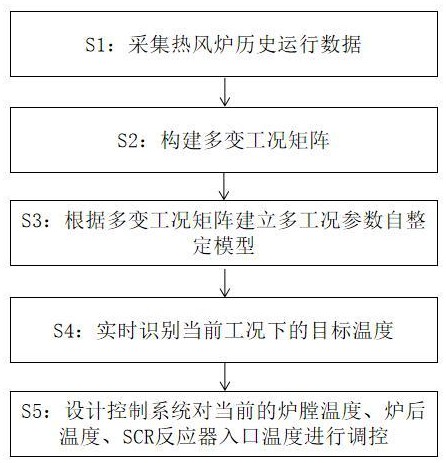

3、基于工况识别技术和模糊pid的热风炉温度智控方法,包括以下步骤:

4、s1:采集热风炉历史运行数据;

5、采集在不同工况下热风炉的历史运行数据、热风炉温度;

6、所述热风炉温度包括热风炉温度实际值、热风炉温度目标值;

7、所述历史运行数据包括燃气实际压力、一级热风炉煤气流量、助燃风流量、燃气阀实际开度、鼓风阀实际开度、掺风阀实际开度、入口氧气含量等;

8、所述热风炉温度实际值包括炉膛温度实际值、炉后温度实际值、scr反应器入口温度实际值;

9、所述热风炉温度目标值包括炉膛温度目标值、炉后温度目标值、scr反应器入口温度目标值;

10、所述不同工况是指不同的操作状态或环境条件,例如不同负荷、不同燃烧器、不同燃料类型等。

11、s2:构建多变工况矩阵;

12、根据采集的热风炉历史运行数据构建热风炉温度控制与优化的多变工况矩阵;

13、所述多变工况矩阵的行对应不同工况、列对应各个历史运行数据。

14、s3:根据多变工况矩阵建立多工况参数自整定模型;

15、根据多变工况矩阵建立热风炉温度控制的多工况参数自整定模型,所述多工况参数自整定模型的建立包括以下步骤:

16、s31:特征参数选择;

17、从历史运行数据中选出与热风炉温度相关的历史运行数据,并提取历史运行数据的特征;

18、所述特征包括平均值、方差、最大值、最小值等;

19、s32:构建关联模型;

20、基本提取的特征与步骤s1采集的热风炉温度目标值的数据关系,构建特征与热风炉温度目标值的关联模型,记为多工况参数自整定模型;

21、s33:进行参数整定;

22、将多变工况矩阵中不同工况下历史运行数据输入到多工况参数自整定模型中,输出热风炉预测温度目标值,对比输出的热风炉预测温度目标值与实际采集的热风炉温度目标值的差异,通过参数优化算法对多工况参数自整定模型中的参数进行整定。

23、s4:实时识别当前工况下的目标温度;

24、所述热风炉内部设置有多种传感器;

25、通过传感器实时采集当前工况下的运行数据,将当前工况下的运行数据输入到多工况参数自整定模型中,多工况参数自整定模型根据运行数据识别出当前工况下的炉膛温度目标值、炉后温度目标值、scr反应器入口温度目标值;

26、所述运行数据包括燃气实际压力、一级热风炉煤气流量、助燃风流量、燃气阀实际开度、鼓风阀实际开度、掺风阀实际开度、入口氧气含量等。

27、s5:设计控制系统对当前的炉膛温度、炉后温度、scr反应器入口温度进行调控;

28、所述控制系统包括反应器入口温度模糊串级控制系统、炉膛温度模糊变比值控制系统、炉后温度模糊pid控制系统;

29、通过控制系统结合步骤s4识别的炉膛温度目标值、炉后温度目标值、scr反应器入口温度目标值分别对当前的炉膛温度、炉后温度、scr反应器入口温度进行控制;

30、具体包括如下子步骤:

31、s51:反应器入口温度模糊串级控制系统对scr反应器入口温度进行调控;

32、所述反应器入口温度模糊-串级控制系统的主回路中包括反应器温度模糊控制器、煤气流量控制器、煤气阀执行器;

33、具体包括如下子步骤:

34、s511:计算反应器入口温度实际值和目标值的温度误差和误差导数;

35、所述反应器入口内部装配有温度传感器,通过温度传感器采集实时的反应器入口温度实际值;

36、根据反应器入口温度实际值与步骤s4中识别的反应器入口温度目标值得到温度误差,所述温度误差为反应器入口温度目标值与炉膛温度实际值的差值;

37、进一步地,微分算法根据温度传感器采集的前一段时刻内各个时间戳下的反应器入口温度实际值、多工况参数自整定模型识别的前一段时刻内各个时间戳下的反应器入口温度目标值计算出误差导数;

38、s512:得到煤气流量误差和误差导数;

39、将步骤s511中得到的温度误差和误差导数输入到反应器温度模糊控制器,反应器温度模糊控制器输出煤气流量;

40、进一步地,通过反应器温度模糊控制器得到前一段时刻内各个时间戳下的煤气流量;

41、所述传感器实时采集当前实际煤气流量;

42、微分算法根据输出的煤气流量与当前实际煤气流量得到煤气流量误差,根据根据传感器采集的前一段时刻内各个时间戳下的实际煤气流量与反应器温度模糊控制器得到的前一段时刻内各个时间戳下的煤气流量,得到煤气流量误差导数;

43、s513:调控反应器入口温度;

44、将煤气流量误差和煤气流量误差导数输入到煤气流量控制器中,煤气流量控制器根据模糊规则调整煤气阀门开度,煤气流量控制器输出调整后的煤气阀门开度,将阀门开度输入到煤气阀执行器,得到下一控制周期的反应器入口温度实际值;

45、循环步骤s511- s513,对反应器入口温度温度进行调控,直至反应器入口温度实际值近似于反应器入口温度目标值。

46、进一步地,将煤气压力为副回路,通过调整煤气流量抵消煤气压力的变化;

47、s52:炉膛温度模糊pid控制系统对炉膛温度进行调控;

48、所述炉膛温度模糊pid控制系统包括温度模糊控制器、温度模糊补偿控制器、流量控制器、助燃阀执行器;

49、具体包括如下子步骤:

50、s521:计算炉膛温度实际值和目标值的温度误差和误差导数;

51、所述炉膛内部装配有温度传感器,通过温度传感器采集实时的炉膛温度实际值;

52、根据炉膛温度实际值与步骤s4中识别的炉膛温度目标值得到温度误差,所述温度误差为炉膛温度目标值与炉膛温度实际值的差值;

53、进一步地,微分算法根据温度传感器采集的前一段时刻内各个时间戳下的炉膛温度实际值、多工况参数自整定模型识别的前一段时刻内各个时间戳下的炉膛温度目标值计算出误差导数;

54、s522:得到当前空燃比设定值;

55、将温度误差和误差导数输入到温度模糊控制器,温度模糊控制器输出当前空燃比设定值;

56、s523:输出当前控制周期助燃风阀开度;

57、根据空燃比和煤气流量计算助燃风流量实际值,所述助燃风流量实际值=空燃比*煤气流量;

58、所述空燃比为步骤s522得到的当前空燃比设定值、所述煤气流量由炉膛内的传感器实时采集获得;

59、进一步地,炉膛温度模糊pid控制系统事先设定有助燃风流量目标值,根据助燃风流量目标值和助燃风流量实际值,得到助燃风流量误差,所述助燃风流量误差为助燃风流量目标值和助燃风流量实际值的差值;

60、进一步地,根据传感器采集的前一段时刻内各个时间戳下的煤气流量,得到前一段时刻内各个时间戳下的助燃风流量实际值;

61、进一步地,微分算法根据前一段时刻内各个时间戳下的助燃风流量实际值、炉膛温度模糊pid控制系统事先设定的助燃风流量目标值计算得到助燃风流量误差导数;

62、将助燃风流量误差和助燃风流量误差导数输入到助燃风流量控制器,助燃风流量控制器输出当前控制周期助燃风阀开度,记为助燃风阀开度u2;

63、s524:调控炉膛温度;

64、优选地,还包含有一个前馈的温度模糊补偿控制器,将步骤s521得到的炉膛温度的温度误差和误差导数输入到温度模糊补偿控制器,根据模糊规则对助燃风阀开度进行调整,输出调整后的助燃风阀开度,记为助燃风阀开度du;

65、得到实际助燃风阀开度,所述实际助燃风阀开度=助燃风阀开度u2+助燃风阀开度du;将实际助燃风阀开度输入到助燃阀执行器,得到下一控制周期的炉膛温度实际值;

66、循环步骤s521- s524,对炉膛温度进行调整,直至炉膛温度实际值温度近似于炉膛温度目标值;

67、s53:炉后温度模糊变比值控制系统对炉后温度进行调控;

68、所述炉后温度模糊变比值控制系统包括炉后温度控制器、掺风阀执行器;

69、包括如下子步骤:

70、s531:计算炉后温度实际值和目标值的温度误差和误差导数;

71、所述热风炉内部装配有温度传感器,通过温度传感器采集实时的炉后温度实际值;

72、根据炉后温度实际值与步骤s4中识别的炉后温度目标值得到温度误差,所述温度误差为炉后温度目标值与炉后温度实际值的差值;

73、进一步地,微分算法根据温度传感器采集的前一段时刻内各个时间戳下的炉后温度实际值、多工况参数自整定模型识别的前一段时刻内各个时间戳下的炉后温度目标值计算出炉后温度误差导数;

74、s532:得到掺风阀开度;

75、将炉后温度误差和炉后温度误差导数输入到炉后温度控制器,炉后温度控制器根据模糊规则调整掺风阀开度,并输出调整后的掺风阀开度;

76、将输出的掺风阀开度输入到掺风阀执行器,掺风阀执行器输出下一控制周期的炉后温度实际值;

77、循环步骤s531- s532,对炉膛温度进行调整,直至炉膛温度实际值温度近似于炉膛温度目标值;

78、进一步地,所述模糊规则如下:

79、如果炉后温度实际值相较于炉后温度目标值偏低且偏差持续增加,则增加掺风阀开度;

80、如果炉后温度实际值相较于炉后温度目标值偏低但偏差逐渐减小,则小幅度增加掺风阀开度;

81、如果炉后温度实际值相较于炉后温度目标值偏高且偏差持续增加,则减小掺风阀开度;

82、如果炉后温度实际值相较于炉后温度目标值偏高但偏差逐渐减小,则小幅度减小掺风阀开度;

83、如果炉后温度实际值接近炉后温度目标值,则保持当前掺风阀开度不变;

84、如果炉后温度实际值远离炉后温度目标值且偏差较大,则大幅调整掺风阀开度。

85、与现有技术相比,本发明的有益效果为:

86、本发明提出的基于工况识别技术和模糊pid的热风炉温度智控方法对历史数据的分析和工况识别,结合煤气管道压力、催化剂反应效率、氨水蒸发效率等辅助因素进行综合分析并识别工况,得到不同工况下,炉膛温度、炉后温度、scr反应器入口温度目标值,然后设计模糊变比值炉膛温度控制、模糊pid炉后温度控制和模糊串级反应器入口温度控制系统,通过模糊规则对控制器进行整定,调整煤气阀门开度、助燃风阀门开度、掺风阀门开度三个关键控制因素,实时控制炉膛温度、炉后温度、scr反应器入口温度稳定在目标温度附近;

87、本方法实现了在不同工况下对热风炉温度进行自适应调控,能够提高系统的鲁棒性和适应性,使得热风炉在不同操作状态或环境条件下都能够保持稳定的温度控制;

88、通过设计的控制系统对热风炉进行智能调温,调温速度快,不需要人工进行比对或现场尝试,在面对急剧变化的工况条件时能够及时做出调整,通过模糊规则对参数进行整定,能够灵活调用各个参数,提高系统的稳定性和可控性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/200649.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表