用于控制自动化现场设备的能量消耗的方法与流程

- 国知局

- 2024-08-01 00:21:05

本发明涉及一种用于控制自动化技术的现场设备的能量消耗的方法以及自动化技术的现场设备。

背景技术:

1、在过程自动化技术中,经常应用现场设备,其用于注册和/或影响过程变量。用于记录过程变量的是传感器,诸如例如填充水平测量设备、流量测量设备、压力和温度测量设备、ph-氧化还原电势测量设备、电导率测量设备等,其记录对应的过程变量、填充水平、流量、压力、温度、ph值和电导率。原则上,被称为现场设备的是所有设备,其被应用于过程附近并且递送或处理过程相关信息。

2、大量这样的现场设备由公司endress+hauser制造和销售。

3、目前,在大量现有自动化工厂中,仍然应用所谓的双导体现场设备。这经由双导体线——即具有两个分开地形成的引线的线——连接到上级单元,例如控制单元plc或控制系统。在这样的情况下,两个导体现场设备以这样的方式形成,使得测量或致动的值经由例如双导体电缆的双导体线作为主过程变量被传递,即被传送,其类似地以4-20ma回路电流的形式,因此是电流信号。在这样的情况下,双导体线的回路电流被设置为与现场设备的注册过程变量相对应的特定值,并且因此被设置为与上级单元相对应的特定值。

4、为了发送所有其他数据,尤其是hart协议已经证明其本身,在这样的情况下,频率信号叠加在4-20ma的模拟电流信号上,用于作为数字、双导体信号的数据传输。在hart协议中,切换发生在1200hz和2400hz之间用于数据传输,其中,低频代表逻辑“0”,并且较高频率代表逻辑“1”。仅缓慢变化的模拟电流信号保持不受频率叠加的影响,使得借助于hart联合模拟和数字通信。

5、除了用于数据传输之外,双导体线还用于向双导体现场设备供应功率。在这样的情况下,经由连接端子连接到双导体线的现场设备以跨连接端子的端子电压和经由连接端子流动的回路电流的形式提供操作所必需的功率。通常,在双导体现场设备的情况下,在跨连接端子放置10-35v之间的电源电压。以该方式,在故障电流≤3.6ma和例如10v的最小输入电压的情况下,可获得最小操作功率≤36mw。这通常仅对于基本功能性的操作是关键的。

6、因此,复杂的功率管理是必要的,以便除了操作诸如例如传送测量值和/或致动值的基本功能性之外,其他补充功能是可操作的,而没有可能发生电子部件的故障——例如,崩溃——的危险。因此,用于现场设备的传统设计技术规定,即使在只有最小操作功率可用时,所有功能、基本功能性以及可能的补充功能性也必须安全地工作。为此,现场设备基于连接端子处的电源电压以及故障电流(≤3.6ma)来在启动时查明最小可用操作功率。然后,查明每个模块的功率预算。这可以由现场设备的主电子器件的例如微处理器的计算单元来完成。然后将为模块查明的功率预算报告给模块。模块继而执行其自己的功率管理,使得对于每个功能,例如在显示和/或交互模块的情况下键的按压和/或信息的显示、在无线电模块的情况下数据的无线传送或在主模块或传感器模块的情况下执行测量值和/或致动值的更新和/或传送,知道这样的功能的一次执行需要多少能量,然后控制执行的频率,根据预定预算,总共没有比可用的功率消耗更多的功率。

7、这样的过程的缺点在于,在一个或多个模块中,对于每个功能,必须保持最不利情况(例如,温度、部件变化、部件老化等)的能量消耗总是可用,以便在任何情况下都不会发生故障,例如以崩溃的形式发生的故障。然而,这导致以下事实:在大多数情况下,所提供的预算没有被完全用完,使得实际上可以防止故障,但是这样会损害性能。

8、因此,本发明的目的是提供一种用于自动化技术的现场设备的电源管理,在这样的情况下,防止基于电源供应不足的故障,并且仍然获得最大可能的性能。

技术实现思路

1、根据本发明,通过如权利要求1所定义的方法和如权利要求6所定义的现场设备来实现目的。

2、本发明的用于控制自动化技术的现场设备的能量消耗的方法包括以下步骤:

3、-确定现场设备的最小可用总功率;

4、-根据现场设备的各个模块的最大允许功率要求在这些模块当中划分最小可用总功率,其中,模块的各个最大允许功率要求之和不超过最小可用总功率;

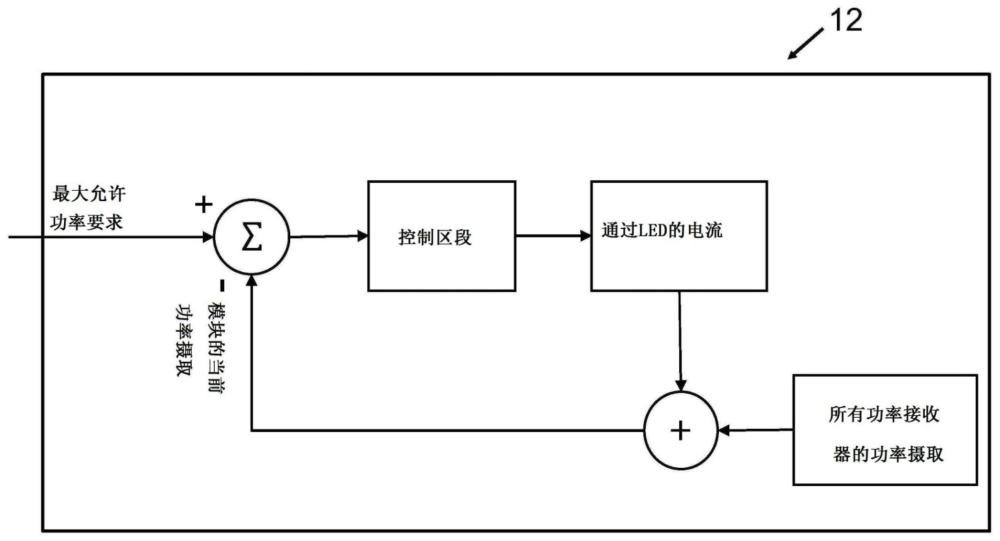

5、-确定至少一个模块的实际当前功率要求,其中所述实际当前功率要求包括除了所述至少一个模块的至少一个控制部件之外的所有功率接收器的功率摄取;

6、-查明为所述至少一个模块确定的最大允许功率要求与所述至少一个模块的实际当前功率要求之间的功率差;

7、-根据所查明的功率差来控制所述至少一个模块的所述至少一个控制部件,使得所述功率差被最小化,尤其是变为零,并且所述至少一个模块利用该模块的最大允许功率要求。

8、根据本发明,提供了一种方法,在该方法的情况下,确定电子模块的实际需要的功率,并将其与被确定为该模块允许的最大值的功率要求进行比较,并且通过控制部件使功率差最小化。

9、本发明的方法的实施例的有利形式提供了通过尤其是经由模块中存在的分流电阻确定电流来确定至少一个模块的实际当前功率要求。

10、本发明的方法的实施例的另一有利形式提供:所述至少一个控制部件包括用于对显示器——尤其是tft显示器——进行背光照明的至少一个发光二极管,并且通过控制用于至少一个发光二极管的电流来调整。

11、本发明的方法的实施例的另一有利形式提供针对实际当前功率要求执行平滑,尤其是平均值形成,并且平滑的当前功率要求用于查明功率差。

12、本发明的方法的实施例的另一有利形式提供了使用映射信息来执行在现场设备的各个模块当中划分最小可用总功率。

13、本发明进一步涉及一种自动化技术的现场设备,其适于执行上述实施例形式中的一个或多个实施例所要求保护的方法。

技术特征:1.一种用于控制自动化技术的现场设备(10)的能量消耗的方法,包括以下步骤:

2.根据权利要求1所述的方法,其中,确定所述至少一个模块(12)的所述实际当前功率要求是通过尤其是经由所述模块中存在的分流电阻(12a)确定电流来执行的。

3.根据前述权利要求中的一项或多项所述的方法,其中,所述至少一个控制部件(12b)包括用于对显示器——尤其是tft显示器——进行背光照明的至少一个发光二极管,并且通过控制用于所述至少一个发光二极管的电流来调整。

4.根据前述权利要求中的一项或多项所述的方法,其中,针对所述实际当前功率要求执行平滑,尤其是平均值形成,并且平滑的当前功率要求用于查明功率差。

5.根据前述权利要求中的一项或多项所述的方法,其中,使用映射信息来执行在所述现场设备(10)的所述各个模块(12)当中划分所述最小可用总功率。

6.一种自动化技术的现场设备,所述现场设备适于执行根据前述权利要求中的一项或多项所述的方法。

技术总结本发明涉及一种用于控制自动化现场设备(10)的能量消耗的方法,该方法具有以下步骤:‑确定现场设备(10)可用的最小总功率;‑以对应于现场设备(10)的各个模块(12)的最大允许功率要求的方式将最小可用总功率分配给相应模块(12);‑确定至少一个模块(12)的实际当前功率要求;‑查明为至少一个模块(12)指定的最大允许功率要求与至少一个模块(12)的实际当前功率要求之间的功率差;以及‑基于所查明的功率差来控制至少一个模块(12)的至少一个控制部件(12b),使得功率差被最小化,特别是变为零,并且至少一个模块(12)耗尽该模块(12)的最大允许功率要求。技术研发人员:克里斯蒂安·施特里马特,西蒙·格尔维希,贝恩德·多布伦兹受保护的技术使用者:恩德斯豪斯欧洲两合公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240730/200719.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表