一种复合铜箔集流体及其制备方法以及一种锂离子电池与流程

- 国知局

- 2024-07-31 18:26:54

本发明属于锂离子电池,具体涉及一种复合铜箔集流体及其制备方法,并涉及一种采用该复合铜箔集流体的锂离子电池。

背景技术:

1、传统的锂离子电池都采用纯铜箔作为负极集流体。但是,随着锂离子电池高能量密度和高安全性的需求日益迫切,纯铜箔无法进一步满足行业持续发展的进一步需求。从锂离子电池能量密度方面的需求来说,纯铜箔的厚度无法进一步降低(目前锂离子电池行业可量产的最薄铜箔是6μm)限制了锂离子电池体积能量密度的进一步提升,而其密度无法进一步降低(铜的密度8.960g/cm3)又限制了锂离子电池重量能量密度的进一步提升。从锂离子电池安全性方面的需求来说,纯铜箔作为金属本身较脆容易破裂后形成微米级的毛刺刺穿隔膜导致内短路,进而导致锂离子电池的自燃。

2、近几年,新能源行业的锂离子电池中出现了一种复合铜箔集流体,其先通过在塑料薄膜的两面真空镀膜的方法沉积纳米级厚度的金属种子层,再通过电镀电解铜层的方法在铜种子层的表面继续沉积约各1μm厚度的导电铜层,进而形成复合铜箔集流体。这种复合铜箔集流体,铜层厚度得到了极大得降低,因而可以大大减轻集流体本身的重量,进而提高锂离子电池的重量能量密度;塑料薄膜的引入,也大大提升集流体本身的韧性,因而可以大大提升锂离子电池的安全性。这种复合铜箔集流体,一方面从提升导电铜层与塑料薄膜的附着力的角度考虑,另一方面从使塑料薄膜具有导电性从而可以完成电镀沉积导电铜层的角度考虑,目前基本采用磁控溅射和蒸镀等真空镀膜沉积纳米级厚度铜种子层的方法。

3、但是,磁控溅射和蒸镀等真空沉积工艺过程需在极高真空度的环境中进行,设备昂贵,制造真空度非常费时费力,因此成本高昂。进一步地,该工艺过程因为高温条件的存在(被真空镀膜的铜与塑料薄膜接触时的温度在150℃左右)和真空镀膜金属粒子对塑料薄膜的机械冲击,都会导致塑料薄膜的性能下降进而导致复合铜箔集流体的不良。因此,开发一种廉价的塑料薄膜化学镀金属膜化的方法以取代磁控溅射和蒸镀等等真空镀膜法形成金属种子层,就成为了一种亟需解决的问题。

4、关于塑料薄膜的选择,要考虑到其厚度对体积能量密度影响的需要,也要考虑到锂离子电池长期使用充放电循环条件下电化学稳定性的需要,超薄聚丙烯(pp)膜是目前行业技术能力范围内的最优选择。但是,pp膜的耐高温性能很差,导致复合铜箔集流体的工艺过程会出现很高的针孔、变形和褶皱等不良;且pp膜本身极性很低,即使使用磁控溅射和蒸镀等真空镀膜沉积铜种子层,其和铜导电层的附着力也不好。因此,开发一种超薄、电化学稳定性好、耐高温性能好、且经金属化种子层处理后和导电铜层附着力好的复合铜箔集流体,也成为了一种亟需解决的问题。

技术实现思路

1、有鉴于此,本发明要解决的技术问题在于提供一种基于聚酰亚胺薄膜为基膜制备双面金属铜层的新型复合铜箔集流体以及应用于锂电池领域,代替传统集流体的纯铜箔或复合铜箔,本发明提供的新型复合铜箔集流体超薄、电化学稳定性好、耐高温性能好、且经金属化种子层处理后和导电铜层附着力更优。

2、本发明提供了一种复合铜箔集流体,包括:

3、表面微蚀刻或微粒粗化的塑料薄膜;

4、分散于所述塑料薄膜表面的催化剂种子;

5、复合于所述塑料薄膜表面且覆盖所述催化剂种子的化学镀镍膜;

6、复合于所述化学镀镍膜表面的电镀铜膜。

7、优选的,所述表面微蚀刻或微粒粗化塑料薄膜的表面具有多孔层,所述多孔层的厚度为0.1~1.5μm;所述多孔层的孔隙率>95%。

8、优选的,所述多孔层为在塑料薄膜表面形成的不规则凹孔层。

9、优选的,所述催化剂种子为附着于所述不规则凹孔层表面的纳米催化剂种子颗粒。

10、优选的,所述催化剂种子为钯系催化剂。

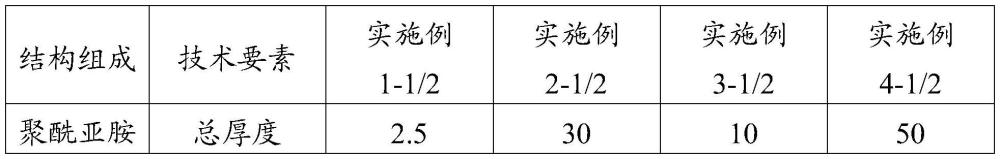

11、优选的,所述塑料薄膜选自聚酰亚胺薄膜。

12、优选的,所述塑料薄膜表面具有不规则凹孔,且与所述化学镀镍膜的一侧相互啮合。

13、优选的,所述化学镀镍膜与所述塑料薄膜相互啮合的深度为0.1~1.5μm。

14、优选的,所述电镀铜膜的厚度为0.1~60μm。

15、本发明还提供了一种上述复合铜箔集流体的制备方法,包括以下步骤:

16、a)将塑料薄膜依次经过表面溶胀和表面微蚀刻,得到表面微蚀刻的塑料薄膜;

17、或者,将纳米级的氧化铝粉均匀喷涂于塑料薄膜表面,使氧化铝粉半嵌入塑料薄膜中,再将塑料薄膜依次经碱除氧化铝粉、中和,得到表面微粒粗化的塑料薄膜;

18、b)将所述表面微蚀刻或微粒粗化的塑料薄膜表面催化后,进行化学镀镍得到化学镀镍膜;

19、c)在所述化学镀镍膜表面电镀铜膜,得到复合铜箔集流体。

20、优选的,所述表面溶胀采用有机溶剂与醇胺的混合溶液,其中,所述有机溶剂选自n-甲基吡咯烷酮(nmp)或n,n-二甲基甲酰胺(dmf),所述醇胺为乙醇胺;

21、所述表面微蚀刻采用微蚀刻溶液,所述微刻蚀溶液包括无机强碱、醇胺和溶剂,所述无机强碱选自氢氧化钠或氢氧化钾,所述醇胺为乙醇胺,所述溶剂选自醇类溶剂或酮类溶剂,优选为甲醇、乙醇或dmf;所述表面微蚀刻的温度为40~70℃;

22、所述微粒粗化的方法为:将纳米级的氧化铝粉均匀喷涂于塑料薄膜表面,使氧化铝粉半嵌入塑料薄膜中,再将塑料薄膜依次经碱除氧化铝粉,中和,得到表面微粒粗化的塑料薄膜;

23、所述表面催化所用的催化溶液包括0.1~2g/l钯离子,4~12g/l亚锡离子,40~100g/l的钠离子,所述表面催化的温度为20~30℃。

24、优选的,所述化学镀镍的镀液包括20~45g/l的硫酸镍,20~45g/l的次磷酸镍,10~30g/l的柠檬酸钠,40~80g/l的焦磷酸钠,60~160ml/l的乙醇胺;所述镀液的ph为8~10,所述化学镀镍的温度为40~60℃;

25、所述电镀铜所用的镀液包括:180~220g/l的硫酸铜,40~90g/l的硫酸,40~120mg/l的氯离子,3~8ml/l的添加剂;所述镀铜的温度:18~35℃,所述镀铜的电流密度:1~6a/dm2。

26、本发明还提供了一种锂离子电池,包括上述复合铜箔集流体。

27、与现有技术相比,本发明提供了一种复合铜箔集流体,包括:表面微蚀刻或微粒粗化的塑料薄膜;分散于所述塑料薄膜表面的催化剂种子;复合于所述塑料薄膜表面且覆盖所述催化剂种子的化学镀镍膜;复合于所述化学镀镍膜表面的电镀铜膜。本发明通过在塑料薄膜表面进行微蚀刻或微粒粗化,使塑料薄膜表面得到的微孔可以方便催化剂植入以及化学镀镍层能深深的植入塑料薄膜内,进而显著的提高塑料薄膜与镍层的结合力。该制备方法具备更优的加工效率和成本优势,适用于批量化生产。

技术特征:1.一种复合铜箔集流体,其特征在于,包括:

2.根据权利要求1所述的复合铜箔集流体,其特征在于,所述表面微蚀刻或微粒粗化塑料薄膜的表面具有多孔层,所述多孔层的厚度为0.1~1.5μm;所述多孔层的孔隙率>95%。

3.根据权利要求2所述的复合铜箔集流体,其特征在于,所述多孔层为在塑料薄膜表面形成的不规则凹孔层。

4.根据权利要求3所述的复合铜箔集流体,其特征在于,所述催化剂种子为附着于所述不规则凹孔层表面的纳米催化剂种子颗粒。

5.根据权利要求1所述的复合铜箔集流体,其特征在于,所述催化剂种子为钯系催化剂。

6.根据权利要求1所述的复合铜箔集流体,其特征在于,所述塑料薄膜选自聚酰亚胺薄膜。

7.根据权利要求1所述的复合铜箔集流体,其特征在于,所述塑料薄膜表面具有不规则凹孔,且与所述化学镀镍膜的一侧相互啮合。

8.根据权利要求7所述的复合铜箔集流体,其特征在于,所述化学镀镍膜与所述塑料薄膜相互啮合的深度为0.1~1.5μm。

9.根据权利要求1所述的复合铜箔集流体,其特征在于,所述电镀铜膜的厚度为0.1~60μm。

10.一种如权利要求1~9任意一项所述的复合铜箔集流体的制备方法,其特征在于,包括以下步骤:

11.根据权利要求10所述的制备方法,其特征在于,所述表面溶胀采用有机溶剂与醇胺的混合溶液,其中,所述有机溶剂选自n-甲基吡咯烷酮(nmp)或n,n-二甲基甲酰胺(dmf),所述醇胺为乙醇胺;

12.根据权利要求10所述的制备方法,其特征在于,所述化学镀镍的镀液包括20~45g/l的硫酸镍,20~45g/l的次磷酸镍,10~30g/l的柠檬酸钠,40~80g/l的焦磷酸钠,60~160ml/l的乙醇胺;所述镀液的ph为8~10,所述化学镀镍的温度为40~60℃;

13.一种锂离子电池,其特征在于,包括权利要求1~12任意一项所述的复合铜箔集流体。

技术总结本发明提供了一种复合铜箔集流体,包括:表面微蚀刻或微粒粗化的塑料薄膜;分散于所述塑料薄膜表面的催化剂种子;复合于所述塑料薄膜表面且覆盖所述催化剂种子的化学镀镍膜;复合于所述化学镀镍膜表面的电镀铜膜。本发明通过在塑料薄膜表面进行微蚀刻或微粒粗化,使塑料薄膜表面得到的微孔可以方便催化剂植入以及化学镀镍层能深深的植入塑料薄膜内,进而显著的提高塑料薄膜与镍层的结合力。该制备方法具备更优的加工效率和成本优势,适用于批量化生产。技术研发人员:滕超,蒋谋军受保护的技术使用者:合肥汉之和新材料科技有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240731/179230.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表