电池卷芯分离设备的制作方法

- 国知局

- 2024-07-31 18:58:52

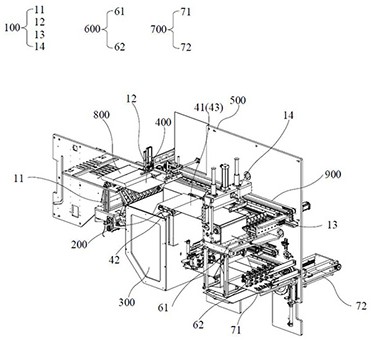

本发明涉及电池卷芯极片分离,尤其涉及一种电池卷芯分离设备。

背景技术:

1、在电池回收过程中,需要对烘烤后的极片进行正负极的分离,传统的分离过程需要人工的参与,而电池的极片中存在许多对人体有毒有害的物质,会对人体的健康造成很大的损害。

技术实现思路

1、为解决现有技术中所存在的至少一个问题,本发明提供了一种电池卷芯分离设备。

2、一种电池卷芯分离设备,用于分离极片,所述极片卷绕形成所述电池卷芯,所述极片包括正极片、负极片和隔膜;

3、所述电池卷芯分离设备包括架体、散卷组件、负极分离组件和正极及隔膜分离组件;所述散卷组件安置于所述架体上,用于将电池卷芯的极片散开为长条状态;所述负极分离组件用于与所述负极片相对设置,并用于分离所述负极片;所述正极及隔膜分离组件与所述架体连接,所述正极及隔膜分离组件用于将所述正极片与所述隔膜分开。

4、在一些实施方式中,所述负极分离组件包括滚轴件和第一剥离机构,所述滚轴件用于设置在所述极片与所述第一剥离机构之间,用于限制所述极片与所述第一剥离机构接触;

5、其中,所述第一剥离机构可产生高速气流,用于将所述负极片吹落。

6、在一些实施方式中,所述正极及隔膜分离组件包括切膜机构和吸膜机构,所述切膜机构和所述吸膜机构安置于所述架体上,所述切膜机构用于将所述正极片和隔膜的端部切割整齐;所述吸膜机构用于将所述正极片和所述隔膜的端部分离。

7、在一些实施方式中,所述吸膜机构包括吸合件和滑动件,所述滑动件的一侧与所述架体滑动连接,另一侧与所述吸合件转动连接;

8、其中,所述吸合件用于与所述隔膜吸合,所述滑动件用于通过所述吸合件使所述隔膜的端部移动。

9、在一些实施方式中,所述散卷组件包括翻转机构、第一夹爪机构和压膜机构,所述翻转机构和所述压膜机构安置于所述架体上,所述第一夹爪机构与所述架体滑动连接;

10、其中,所述第一夹爪机构用于夹持所述极片的端部,并拉动至预设位置,此过程中,所述翻转机构用于固定所述电池卷芯并使其不断翻转,所述压膜机构用于压合并驱动所述正极片和隔膜。

11、在一些实施方式中,所述翻转机构包括升降机构和夹持机构,所述升降机构安置于所述架体上,所述夹持机构安置于所述升降机构上。

12、其中,所述夹持机构用于夹持并翻转所述电池卷芯。

13、在一些实施方式中,所述散卷组件还包括第二剥离机构,所述第二剥离机构安置于所述架体上,并靠近所述翻转机构,用于剥离所述极片的端部,以方便所述第一夹爪机构夹持。

14、在一些实施方式中,所述电池卷芯分离设备还包括料箱,所述料箱安置于所述架体,并用于盛装分离下来的所述负极片;所述料箱包括箱体、盛料板和调节件,所述箱体与所述架体连接,所述调节件设置于所述箱体内部并于所述盛料板连接;

15、其中,所述盛料板位于所述箱体内部,所述调节件可调节所述盛料板在所述箱体内部的位置。

16、在一些实施方式中,所述电池卷芯分离设备还包括卷脱膜组件,所述卷脱膜组件安置于所述架体上;

17、其中,所述卷脱膜组件用于卷绕分离后的所述隔膜。

18、在一些实施方式中,所述卷脱膜组件包括第二夹爪机构和卷绕机构,所述第二夹爪机构和卷绕机构安置于所述架体上;

19、其中,所述第二夹爪机构用于夹持固定所述隔膜的端部;所述卷绕机构的卷绕端为分叉结构,用于方便对所述隔膜进行卷绕。

20、本发明实施例一种电池卷芯分离设备与现有技术相比,其有益效果在于:该电池卷芯分离设备在对电池卷芯分离的过程中,完全无需人工的参与,散卷组件可将电池卷芯的极片散开为长条状,负极分离组件可全自动将极片行的负极片分离下来,正极及隔膜分离组件可全自动将正极片与隔膜进行分离,分离过程全程无需人工的参与,可避免分离过程中产生的有害物质对人体造成影响。

技术特征:1.一种电池卷芯分离设备,用于分离电池卷芯(800)和极片(400),所述极片(400)卷绕形成所述电池卷芯(800),所述极片(400)包括正极片(41)、负极片(42)和隔膜(43),其特征在于,所述电池卷芯分离设备包括:

2.根据权利要求1所述的电池卷芯分离设备,其特征在于,所述负极分离组件(200)包括滚轴件(22)和第一剥离机构(21),所述滚轴件(22)用于设置在所述极片(400)与所述第一剥离机构(21)之间,用于限制所述极片(400)与所述第一剥离机构(21)接触;

3.根据权利要求1所述的电池卷芯分离设备,其特征在于,所述正极及隔膜分离组件(600)包括切膜机构(61)和吸膜机构(62),所述切膜机构(61)和所述吸膜机构(62)安置于所述架体(500)上,所述切膜机构(61)用于将所述正极片(41)和隔膜的(43)端部切割整齐;所述吸膜机构(62)用于将所述正极片(41)和所述隔膜(43)的端部分离。

4.根据权利要求3所述的电池卷芯分离设备,其特征在于,所述吸膜机构(62)包括吸合件(621)和滑动件(622),所述滑动件(622)的一侧与所述架体(500)滑动连接,另一侧与所述吸合件(621)转动连接;

5.根据权利要求1所述的电池卷芯分离设备,其特征在于,所述散卷组件(100)包括翻转机构(11)、第一夹爪机构(13)和压膜机构(14),所述翻转机构(11)和所述压膜机构(14)安置于所述架体(500)上,所述第一夹爪机构(13)与所述架体(500)滑动连接;

6.根据权利要求5所述的电池卷芯分离设备,其特征在于,所述翻转机构(11)包括升降机构(111)和夹持机构(112),所述升降机构(111)安置于所述架体(500)上,所述夹持机构(112)安置于所述升降机构(111)上;

7.根据权利要求6所述的电池卷芯分离设备,其特征在于,所述散卷组件(100)还包括第二剥离机构(12),所述第二剥离机构(12)安置于所述架体(500)上,并靠近所述翻转机构(11),用于剥离所述极片(400)的端部,以方便所述第一夹爪机构(13)夹持。

8.根据权利要求1所述的电池卷芯分离设备,其特征在于,所述电池卷芯分离设备还包括料箱(300),所述料箱(300)安置于所述架体(500),并用于盛装分离下来的所述负极片(42);所述料箱(300)包括箱体(31)、盛料板(32)和调节件(33),所述箱体(31)与所述架体(500)连接,所述调节件(33)设置于所述箱体(31)内部并于所述盛料板(32)连接;

9.根据权利要求1所述的电池卷芯分离设备,其特征在于,所述电池卷芯分离设备还包括卷脱膜组件(700),所述卷脱膜组件(700)安置于所述架体(500)上;

10.根据权利要求9所述的电池卷芯分离设备,其特征在于,所述卷脱膜组件(700)包括第二夹爪机构(71)和卷绕机构(72),所述第二夹爪机构(71)和卷绕机构(72)安置于所述架体(500)上;

技术总结本发明公开一种电池卷芯分离设备,用于分离正极极片、负极极片和隔膜。该电池卷芯分离设备包括架体、散卷组件、负极分离组件和正极及隔膜分离组件;散卷组件安置于架体上,用于将电池卷芯的极片散开为长条状态;负极分离组件用于与负极片相对设置,并用于分离负极片;正极及隔膜分离组件与架体连接,正极及隔膜分离组件用于将正极片与隔膜分开。该电池卷芯分离设备在对电池卷芯分离的过程中,完全无需人工的参与,散卷组件可将电池卷芯的极片散开为长条状,负极分离组件可全自动将极片行的负极片分离下来,正极及隔膜分离组件可全自动将正极片与隔膜进行分离,分离过程全程无需人工的参与,可避免分离过程中产生的有害物质对人体造成影响。技术研发人员:朱文广受保护的技术使用者:广东和誉智能装备有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181222.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表