一种内短路触发元件及内短路触发方法与流程

- 国知局

- 2024-07-31 18:58:50

本发明涉及锂离子电池安全,特别涉及一种内短路触发元件及内短路触发方法。

背景技术:

1、锂离子电池能量高、循环寿命长、工作电压高、工作温度窗口宽广,被广泛应用于动力、消费类产品中。电池所处环境多样,可能遭受碰撞、穿刺、内短路等因素影响,进而诱发电池发生热失控。

2、个别电芯热失控还可能引发整个电池包的热扩散。内短路是锂离子电池的关键安全问题,其起因较为复杂,包括:电池内部集流体毛刺刺穿隔膜,碰撞挤压导致隔膜破裂,内部杂质颗粒刺穿隔膜,析锂枝晶刺穿隔膜等导致内短路等,最终均为刺穿隔膜导致的短路。而且电池的内短路具有自发性和偶发性,存在于电池的全生命周期内,且初期具有极强的隐蔽性,因此关于早期检测亟需重点研究。

3、为了研究内短路的特征,现有技术中提供的内短路触发方法,如在电池内部置入温控元件,专利号cn 109585975 a,触发温度低,电芯搁置或充放电过程存在极大的安全隐患,电池无法长时间循环,因此不适用于电芯全生命周期的内短路安全性评价;以及温控原件采用记忆合金等存在制作复杂,成功率低等缺点。

技术实现思路

1、为了解决现有问题,本发明提供了一种内短路触发元件及内短路触发方法,具体方案如下:

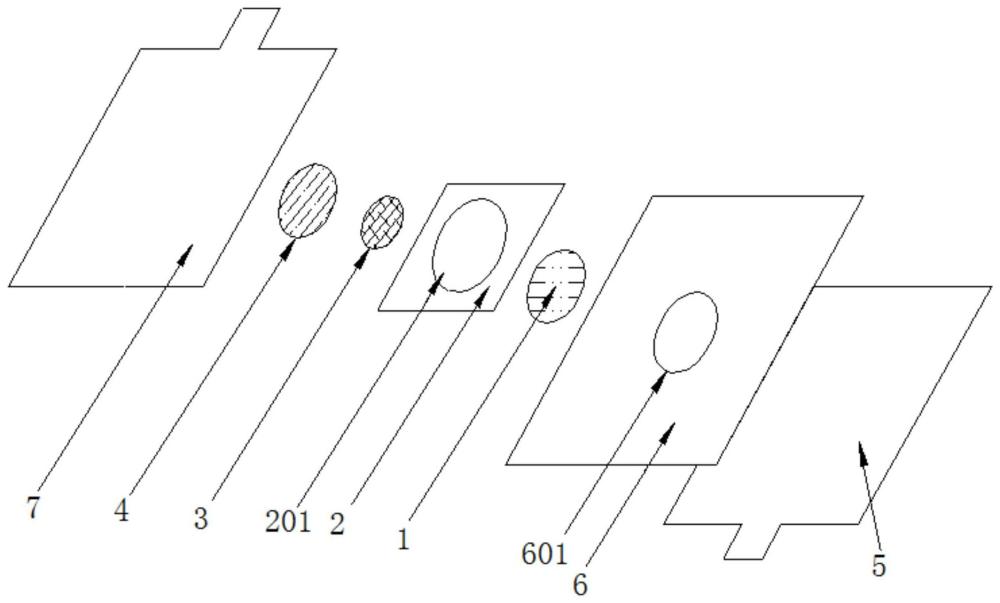

2、一种内短路触发元件,包括依次叠放且通过点焊连接中心轴点的铝箔、内短路触发元件隔膜、绝缘片以及铜箔,所述内短路触发元件隔膜上设置有孔洞一。

3、优选地,所述铝箔、绝缘片以及铜箔均为圆形,且所述绝缘片的直径分别小于所述铝箔和铜箔的直径,且大于孔洞一的直径,以保证铝箔与铜箔间的良好绝缘性。

4、优选地,所述铝箔的直径为12mm,且厚度为20~30μm;所述铜箔的直径为12mm,且厚度为20~30μm;而内短路触发元件隔膜为长宽分别为25mm×25mm的方形隔膜,且厚度为15μm;所述孔洞一的开孔直径为5mm;所述绝缘片直径为8mm,且厚度为20~50μm。

5、优选地,所述内短路触发元件隔膜为聚乙烯隔膜,且所述绝缘片采用熔点为70~80℃的线性聚氯乙烯材料制成。

6、优选地,在锂离子电池之间设置开设有孔洞二的锂离子电池隔膜,且所述内短路触发元件的设置于锂离子电池的负极极片和锂离子电池隔膜之间,并保持内短路触发元件与孔洞二同心轴设置。

7、优选地,所述铜箔与所述负极极片相贴合,所述锂离子电池隔膜与锂电池的正极极片相贴合。

8、优选地,所述孔洞二的直径分别大于铝箔和铜箔的直径,且小于内短路隔膜的长宽尺寸。

9、优选地,所述孔洞二的直径为13~16mm。

10、优选地,基于上述任一所述的内短路触发元件的内短路触发方法,包括以下步骤:

11、s1,制作内短路触发元件;具体地,按照铝箔、内短路触发元件隔膜、绝缘片、铜箔的顺序同轴叠放,使用电烙铁点焊加热内短路触发元件中心轴点,保证内短路触发元件连接成整体,使用万用表进行短路测试,满足短路则表示制作成功;

12、s2,将制作好的内短路触发元件进行预埋;具体地,将锂离子电池卷芯拆开2折,将已制作完成的内短路触发元件放置在孔洞二的位置,保证内短路触发元件中铜箔与锂离子电池说的负极极片同侧连接,然后将锂离子电池卷芯重新组装,后续进行锂离子电池组装、测试;

13、s3,对内短路触发元件进行触发;具体地,将锂离子电池放进温箱内,根据需要在锂离子电池表面布置热电偶进行数据采集,将温箱按5℃/min升温,当温度达到70~80℃时,绝缘片发生熔化,同时在锂离子电池内部应力挤压下,内短路触发元件中的铝箔与铜箔接触,内短路触发元件为导电状态,可以触发电池的内短路。

14、本发明的有益效果在于:

15、(1)本发明提供的内短路触发元件,在未激活元件前,为绝缘状态,不会触发锂离子电池内短路;内短路触发元件被加热后,为导电状态,可以触发电池的内短路,是较好的模拟电池自引发内短路的方法。

16、(2)本申请所提供的内短路触发元件,所使用的材料不会与电池内部材料发生反应,也不会在电压作用下发生反应,可以在电池内部长期稳定存在。本申请所提供的内短路触发方法,能够实现在全生命周期下的电池内短路触发。相对于现有技术,本发明提供的装置结构简单,操作方便,可靠,布置灵活,给研发人员提供方便、快捷的实验方法和丰富的实验数据。

技术特征:1.一种内短路触发元件,其特征在于:包括依次叠放且通过点焊连接中心轴点的铝箔(1)、内短路触发元件隔膜(2)、绝缘片(3)以及铜箔(4),所述内短路触发元件隔膜(2)上设置有孔洞一(201)。

2.根据权利要求1所述的内短路触发元件,其特征在于:所述铝箔(1)、绝缘片(3)以及铜箔(4)均为圆形,且所述绝缘片(3)的直径分别小于所述铝箔(1)和铜箔(4)的直径,且大于孔洞一(201)的直径,以保证铝箔(1)与铜箔(4)间的良好绝缘性。

3.根据权利要求2所述的内短路触发元件,其特征在于:所述铝箔(1)的直径为12mm,且厚度为20~30μm;所述铜箔(4)的直径为12mm,且厚度为20~30μm;而内短路触发元件隔膜(2)为长宽分别为25mm×25mm的方形隔膜,且厚度为15μm;所述孔洞一(201)的开孔直径为5mm;所述绝缘片(3)直径为8mm,且厚度为20~50μm。

4.根据权利要求3所述的内短路触发元件,其特征在于:所述内短路触发元件隔膜(2)为聚乙烯隔膜,且所述绝缘片(3)采用熔点为70~80℃的线性聚氯乙烯材料制成。

5.根据权利要求1所述的内短路触发元件,其特征在于:在锂离子电池之间设置开设有孔洞二(601)的锂离子电池隔膜(6),且所述内短路触发元件的设置于锂离子电池的负极极片(7)和锂离子电池隔膜(6)之间,并保持内短路触发元件与孔洞二(601)同心轴设置。

6.根据权利要求5所述的内短路触发元件,其特征在于:所述铜箔(4)与所述负极极片(7)相贴合,所述锂离子电池隔膜(6)与锂电池的正极极片(5)相贴合。

7.根据权利要求6所述的内短路触发元件,其特征在于:所述孔洞二(601)的直径分别大于铝箔(1)和铜箔(4)的直径,且小于内短路隔膜(2)的长宽尺寸。

8.根据权利要求5所述的内短路触发元件,其特征在于:所述孔洞二(601)的直径为13~16mm。

9.基于权利要求1-8任一所述的内短路触发元件的内短路触发方法,其特征在于,包括以下步骤:

技术总结本发明公开了一种内短路触发元件及内短路触发方法,包括依次叠放且通过点焊连接中心轴点的铝箔、内短路触发元件隔膜、绝缘片以及铜箔,内短路触发元件隔膜上设置有孔洞一。基于上述元件的触发方法包括以下步骤:S1,制作内短路触发元件;S2,将制作好的内短路触发元件进行预埋;S3,对内短路触发元件进行触发;本发明提供的内短路触发元件,在未激活元件前,为绝缘状态,不会触发锂离子电池内短路;内短路触发元件被加热后,为导电状态,可以触发电池的内短路。本申请所提供的内短路触发方法,能够实现全生命周期下的电池内短路触发。相对于现有技术,本发明提供的装置结构简单,操作方便,可靠,布置灵活,给研发人员提供方便、快捷的实验方法和丰富的实验数据。技术研发人员:高峰受保护的技术使用者:合肥国轩高科动力能源有限公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181215.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表