一种带有绝缘涂层的集流体组件、极片及制备方法与应用与流程

- 国知局

- 2024-07-31 18:59:28

本发明属于二次电池,具体涉及一种带有绝缘涂层的集流体组件、极片、电池,并进一步公开其制备方法与应用。

背景技术:

1、近年来,随着锂离子电池、钠离子电池等二次电池的应用越来越广,其安全问题也暴露得越来越多。目前,大多数电池安全问题都集中在电池内部短路上,主要表现在电池内部正极集流体与负极活性物质或负极集流体直接接触而发生短路,进而引发热失控,导致电池起火爆炸。本领域急切需要一种安全可靠的方法来解决二次电池的安全问题。

2、目前,锂离子电池的安全性能仍成为限制锂电池高速发展的重要因素之一。据研究,在锂电池正极涂覆陶瓷边能够防止正极集流体与负极活性物质或负极集流体直接接触,一定程度上提高电芯的一致性,进而减少锂电池正负极片的短路问题。如中国专利cn106252731a公开了一种在集流体正极耳部位涂覆氧化铝涂层,以避免电芯内部短路的方法。又如中国专利cn112490403a公开了极耳陶瓷涂层厚度均匀的极片,通过设置陶瓷涂层的厚度梯度,提高了传统陶瓷涂层加工性能。

3、但是,目前通过在锂电池正极片上涂覆传统陶瓷边的改进方式会遇到如下问题:其一、涂覆工艺复杂,造成产品良率较低,尤其是涂布传统陶瓷涂层时,传统陶瓷涂层与极片活性物质层的重叠部分厚度超标,辊压时极容易引起断带、起皱等问题;其二、传统陶瓷涂层附着力差,现阶段的传统陶瓷涂层普遍存在附着力差、整体较脆的问题,在极片加工过程中存在陶瓷涂层辊压后脱落的风险;其三,由于传统陶瓷涂层的厚度较大,使其在后续的激光切割过程中需要较高的功率才能完成裁切,导致极片边缘熔珠较多较大,影响电芯安全性能;其四,传统陶瓷涂层厚度较高,额外需要消耗较多的陶瓷浆料,并且需要额外的工序进行涂布,又因上述加工和附着力方面的缺陷,导致影响了极片制作的良率,提高了电池制作的成本。

4、又如中国专利cn114864865a公开的负极电极结构,其包括负极集流体层、设置于负极集流体层两侧表面的导电胶涂层、设置于导电胶涂层远离负极集流体层一侧的负极活性物质层、设置于负极活性物质层远离导电胶涂层一侧的功能涂层以及与功能涂层并列设置的绝缘层,所述绝缘层设置于功能涂层的顶部和底部的两侧边缘,所述顶部的方向与负极集流体层的极耳引出方向相同。该极片中,绝缘涂层覆盖在导电涂层上方,但与导电涂层的附着力却比较差,与传统陶瓷涂层有相似的附着力差的问题,在长循环中更加容易脱落,从而失去绝缘效果,无法提升电芯的安全性。但是,该方案仅仅基于负极进行针对性结构设计,所属绝缘层也仅仅可以适用于钠电负极,无法解决目前市场占比最高的锂电以及各类电池正极中存在的安全性和加工性能问题。

5、因此,本领域期待开发一种带有新型超薄绝缘涂层的二次电池集流体组件、极片及电池,有效改善二次电池产品的安全性能。

技术实现思路

1、为此,本发明所要解决的技术问题在于提供一种带有超薄绝缘涂层的集流体组件和极片,以解决现有技术中二次电池极片中陶瓷边厚度大、工艺复杂、良率较低及附着力差的问题;

2、本发明所要解决的第二个技术问题在于提供上述带有超薄绝缘涂层的集流体组件和极片的制备方法;

3、本发明所要解决的第三个技术问题在于提供上述带有超薄绝缘涂层的极片用于制备二次电池的用途。

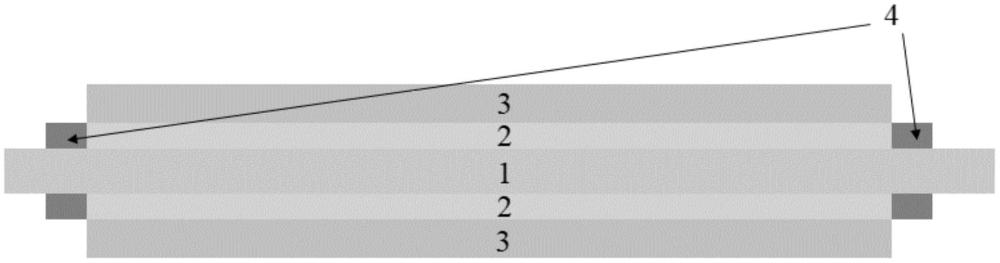

4、为解决上述技术问题,一种带有绝缘涂层的集流体组件,包括集流体,所述集流体的至少一侧的表面预留有设置活性物质层的活性区域,并在所述活性区域沿所述集流体水平方向的至少一侧端部位置处设置有至少一个绝缘涂层;

5、各个所述绝缘涂层的厚度彼此独立的为0.2-5μm;更优选为0.2-0.5μm;

6、各个所述绝缘涂层的宽度尺寸彼此独立的为1-10mm。

7、具体的,所述带有绝缘涂层的集流体组件,所述绝缘涂层与预留的活性物质层区域之间,既可以完全贴合,也可以存在0.01-2mm的间隙,也可以互相重叠0.01-2mm,只要确保所述绝缘涂层的位置即可。

8、上述提及的“存在间隙”,即指超薄绝缘涂层与导电涂层(或预留的待涂布活性物质的区域)之间存在一定间隙;优点在于容许活性物质涂布时的轻微渗边,适合涂布控制不太精确的厂家使用。

9、上述提及的“完全贴合”,超薄绝缘涂层与导电涂层(或预留的待涂布活性物质的区域)之间不存在间隔,但也不发生,适合工艺控制良好的电池厂使用。

10、上述提及的“互相重叠”,一般指具有导电底涂的集流体,其超薄绝缘涂层和导电涂层之间存在少量重叠,通过对绝缘涂层配方的调整,使绝缘涂层具有与导电涂层类似的提高活性物质粘结力的作用,适合于活性物质层的附着依赖于导电底涂的厂家使用。

11、具体的,所述带有绝缘涂层的集流体组件,所述集流体设置有所述绝缘涂层的一侧表面处还设置有导电底涂层,并在所述导电底涂层的表面预留所需所述活性区域。

12、具体的,所述带有绝缘涂层的集流体组件,所述绝缘涂层设置于所述导电底涂层沿所述集流体水平方向的至少一侧端部位置处。

13、本发明所述带有绝缘涂层的集流体组件,首先在所述集流体表面预留出后续设置活性物质层的活性区域,并在所述活性区域的一侧或两侧端部位置处设置所需的绝缘涂层。而作为优选的结构,可以进一步在所述集流体的表面设置有导电底涂层以提高电池其他性能,此结构下,在所述导电底涂层的表面预留所述活性区域,所述绝缘涂层设置于所述导电底涂层的一侧或两侧端部位置处。

14、具体而言,所述导电底涂层以及活性物质层均可以设置于所述集流体水平方向的一侧或两侧的表面处,优选在所述集流体的两侧表面处均设置所述导电底涂层以及活性物质层,以增强其性能。优选的,所述导电底涂层为本领域常规的极片导电底涂产品形成的涂层结构。

15、具体而言,所述绝缘涂层可以根据所述极片的性能和结构要求,选择设置于所述导电底涂层沿所述集流体水平方向的一侧端部或者两侧端部位置处,而所述绝缘涂层的设置方式,也可以选择形成预设厚度的整体结构的涂层,或者,可以根据需要设置成一个或多个绝缘层分布排列的形式,优选形成有序且规则的排列方式。对于多个绝缘涂层的设置结构,优选将各个所述绝缘涂层设置成条形结构,有利于形成规则有序的排列结构。

16、具体而言,所述绝缘涂层通过选定的优化浆料体系可以形成所需尺寸的超薄尺寸绝缘涂层。

17、作为可以实现的方案,形成所述绝缘涂层的绝缘涂层浆料可以包括粘合剂、助剂和溶剂的混合物;具体的,所述粘合剂、溶剂和助剂的质量比为1-40:59.99-98.99:0.01-5。

18、作为可以实现的方案,形成所述绝缘涂层的绝缘涂层浆料可以包括绝缘材料、粘合剂、助剂和溶剂的混合物;具体的,所述绝缘材料、粘合剂、溶剂和助剂的质量比为0.01-60:1-40:1-98.98:0.01-5。

19、本发明所述带有绝缘涂层的集流体组件中,形成所述绝缘涂层的浆料可以不添加绝缘材料填料,直接基于粘合剂体系进行涂覆,形成的绝缘涂层仍具有绝缘性能,称为纯树脂型绝缘涂层,具体包括粘合剂、溶剂和助剂,优选质量比为1-40:59.99-98.99:0.01-5;或者,形成所述绝缘涂层的浆料可以在粘合剂体系基础上,进一步加入绝缘材料形成绝缘涂层体系,具体包括绝缘材料、粘合剂、溶剂和助剂,优选质量比为0.01-60:1-40:1-98.98:0.01-5。

20、具体的,所述带有绝缘涂层的集流体组件中:

21、所述绝缘材料粉包括陶瓷材料、高分子聚合物、无机矿物材料的一种或几种的混合物;和/或,

22、所述粘合剂包括聚偏氟乙烯类、丁二烯-苯乙烯共聚物、聚氨酯类、聚酰亚胺类、聚酰胺酰亚胺类、聚丙烯酰胺类、聚丙烯腈类、聚丙烯酸酯类、聚酰胺类、聚烯烃类、聚炔烃类、硅氧烷聚合物、聚醚类、聚酯类或者上述材料的衍生物、交联物或共聚物中的一种或几种的混合物;和/或,

23、所述助剂包括分散助剂、增稠剂、表面活性剂、交联剂、偶联剂、固化剂或消泡剂中的一种或几种的混合物;和/或,

24、所述溶剂包括纯水、甲醇、乙醇、乙二醇、正丙醇、异丙醇、1,2-丙二醇、1,3-丙二醇、正丁醇、丙酮、丁酮、乙酰丙酮、甲基异丁基甲酮、乙醚、丙醚、丙二醇甲醚、乙酸乙酯、乙酸丁酯、甲苯、二甲苯、丙二醇甲醚醋酸酯、n-甲基吡咯烷酮、n-乙基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n,n-二乙基甲酰胺、四氢呋喃、三氯甲烷、四氯甲烷、正戊烷、正庚烷、正己烷、环己烷、异构烷烃、环烷烃或石油醚的一种或几种的混合物;

25、优选的,所述陶瓷材料包括硅酸盐、氧化铝、碳化硅、氮化硅、氮化硼、硼化锆、氮化铝或者上述陶瓷材料的衍生物或复合材料中的一种或几种的混合物;和/或,

26、优选的,所述高分子聚合物包括聚环氧乙烷、聚乙烯亚胺、聚丙烯酸酯、酚醛树脂、脲醛树脂、聚四氟乙烯、硅橡胶、聚酰亚胺、聚氨酯或者上述高分子材料的衍生物或复合材料中的一种或几种的混合物;和/或,

27、优选的,所述无机矿物材料包括二氧化硅、勃姆石、拟薄水铝石、铝硅酸盐、碳酸钙、二氧化钛、氧化锆或者上述无机矿物材料的一种或几种的混合物。

28、本发明还公开了一种如所述带有绝缘涂层的集流体组件的制备方法,包括配制绝缘涂层浆料的步骤,以及,将所述绝缘涂层浆料涂覆于所述集流体表面相应位置处进而形成至少一个所述绝缘涂层的步骤。具体的,根据所述活性区域的预留位置,将所述绝缘涂层浆料涂覆至相应的位置处。

29、具体的,所述带有绝缘涂层的集流体组件的制备方法,还包括在所述集流体表面的对应位置处设置所述导电底涂层的步骤。

30、具体的,所述带有绝缘涂层的集流体组件的制备方法,所述绝缘涂层浆料包括粘合剂、助剂和溶剂的混合物;作为可以实施的方案,所述绝缘涂层可以在无需外加绝缘材料的体系中实现绝缘涂层的构建,即形成纯树脂型绝缘涂层。

31、优选的,所述粘合剂、溶剂和助剂的质量比为1-40:59.99-98.99:0.01-5。

32、优选的,纯树脂型绝缘涂层中,所述绝缘涂层的厚度为0.2-5μm。

33、具体的,所述带有绝缘涂层的集流体组件的制备方法,所述绝缘涂层浆料包括绝缘材料、粘合剂、助剂和溶剂的混合物;

34、优选的,所述绝缘材料、粘合剂、溶剂和助剂的质量比为0.01-60:1-40:1-98.98:0.01-5。

35、优选的,所述绝缘涂层的厚度为0.2-5μm,更优选为0.2-0.5μm。

36、具体的,所述带有绝缘涂层的集流体的制备方法,所述方法还包括将所述绝缘涂层浆料进行高速分散和/或砂磨分散的步骤,具体的,可以将助剂中的分散助剂、增稠剂、表面活性剂、消泡剂加入到溶剂中,均匀分散;再将粘合剂加入溶剂中,均匀分散;再将绝缘材料粉加入到上述溶液中,通过真空搅拌分散、超声分散、球磨分散、砂磨分散中的一种或多种工艺将绝缘材料粉均匀分散于体系中;再加入交联剂、偶联剂、固化剂,得到均一稳定的绝缘涂层浆料。

37、具体的,所述涂覆步骤包括通过刮刀、挤出涂布、喷涂、凹版或微凹印刷等方式之一,可以通过上述涂覆方式,将一个或多个所述绝缘涂层浆料涂覆到集流体的一侧或两侧表面上,所述绝缘涂层浆料的涂覆厚度,以该绝缘涂层干燥后单面厚度为0.2-5μm为宜。

38、具体的,所述绝缘涂层浆料涂覆过程中,作为可以实现的方式,所述绝缘涂层的涂布与导电底涂层的涂布,可以在一台设备上同时一次完成;也可以在一台设备上分多次完成;也可以在多台设备上分多次完成;既可以一次同时完成绝缘涂层和导电底涂层的涂布;也可以先进行导电底涂层的涂布,再进行绝缘涂层的涂布;也可以先进行绝缘涂层的涂布,再进行导电底涂层的涂布。

39、具体的,所述绝缘涂层浆料涂覆过程中,所述绝缘涂层与预留的活性物质层区域之间,既可以完全贴合,也可以存在0.01-2mm的间隙,也可以互相重叠0.01-2mm,只要确保所述绝缘涂层的位置即可。

40、本发明还公开了一种带有绝缘涂层的极片,所述极片包括所述带有绝缘涂层的集流体组件,以及,设置于所述活性区域的活性物质层。

41、本发明所述带有绝缘涂层的极片,在所述带有绝缘涂层的集流体组件结构的基础上,填充设置所述活性物质层进而形成完整的极片结构。

42、本发明所述带有绝缘涂层的极片,当所述极片无需设置所述导电底涂层结构时,所述绝缘涂层设置于所述活性物质层一侧或两侧端部位置处,当所述极片需要设置所述导电底涂层结构时,所述绝缘涂层则优选设置于所述导电底涂层的一侧或两侧端部位置处。

43、本发明还公开了一种如所述带有绝缘涂层的极片的制备方法,包括按照所述方法制备所述带有绝缘涂层的集流体组件的步骤,以及,在所述活性区域涂覆所需活性物质层的步骤。

44、本发明还公开了所述带有绝缘涂层的集流体组件或者所述带有绝缘涂层的极片用于制备二次电池的用途;

45、优选的,所述二次电池包括锂离子电池、钠离子电池或固态电池的至少一种。

46、本发明还公开了一种二次电池,包括正极极片和负极极片;

47、所述正极极片和/或负极极片为应用所述带有绝缘涂层的集流体组件或者所述方法制备得到的带有绝缘涂层的集流体组件所制备的极片;

48、或者,

49、所述正极极片和/或负极极片为所述带有绝缘涂层的极片或者所述方法制备得到的带有绝缘涂层的极片。

50、本发明所述带有绝缘涂层的集流体组件以及极片,通过对集流体进行优化,在预留的活性物质层位置区域的一侧或两侧设置超薄绝缘涂层(0.2-5μm),既保留了传统陶瓷涂层对于防止电芯内部短路的安全性改善,且完全不影响正常极片的加工,有效克服了传统陶瓷涂层厚度大(10-100μm)、加工困难、附着力差、增加额外制作工序的缺点,保障了产品的安全性,降低了极片和电芯制作成本。

51、本发明所述带有绝缘涂层的集流体组件以及极片,作为优化的结构,在传统集流体和活性物质层之间设置导电底涂层,并在所述导电底涂层的一侧或两侧设置超薄绝缘涂层,可有效提高电池的应用性能。

52、本发明所述带有绝缘涂层的集流体组件以及极片,通过对浆料配方的优化,所述浆料具有良好的附着力和优秀的绝缘性能,可以形成超薄的绝缘涂层,超薄涂层的厚度可以达到0.2-5μm甚至更薄的0.2-0.5μm,使得所述涂层对电芯能量密度影响极小,且不影响其绝缘性能,避免了传统极片结构中传统陶瓷涂层附着力差、陶瓷边厚度大、工艺复杂、良率较低、易脱落的问题。

53、本发明所述带有绝缘涂层的集流体组件以及极片,所述绝缘涂层浆料分别适用于湿法与干法体系,其中,湿法体系按照溶剂分类有nmp体系、水性体系、非极性溶剂体系,干法体系包括固态电解质、干法极片、干法edlc等市面上绝大部分电芯制作体系,具有工艺操作简单、实用性广泛的优势。

54、本发明所述带有绝缘涂层的集流体以及极片,通过优化绝缘涂层配方设计,使绝缘涂层厚度控制在0.2~5μm,在进行极片的激光模切时,避免了过厚的传统陶瓷涂层导致的激光功率升高,减少了熔珠的出现。

本文地址:https://www.jishuxx.com/zhuanli/20240731/181258.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表