一种磁相变材料和制备成型工艺及应用的制作方法

- 国知局

- 2024-07-31 18:59:31

本发明属于磁相变材料制备,具体涉及一种磁相变材料和制备成型工艺及应用,能够满足实际使用工况。

背景技术:

1、磁相变材料是一种特殊的磁性功能材料,具有独特的电子结构和晶体结构,通过改变温度或磁场能够使其发生磁性相变,同时往往伴随着晶体结构、电阻率、热容量等物理化学性质的变化。磁制冷就是利用磁相变材料在磁场变化过程中出现的可逆温度变化的热力学现象(即:磁热效应)而提出的一种新型绿色环保的制冷技术。与传统气体压缩制冷技术相比,磁制冷具有高效节能、绿色环保、运行稳定等显著优点,被誉为高新绿色制冷技术。另一方面,利用余热加热处于闭合线圈内的磁相变材料,使其发生铁磁相变(如铁磁-顺磁相变),导致线圈内磁通量发生变化,根据法拉第电磁感应定律,闭合线圈内会产生感应电流,从而实现热磁发电。这一技术在低温余热区比传统蒸汽发电和热电技术等具有更高的能效。由此看出,磁相变材料在绿色磁制冷和余热回收热磁发电两方面都有巨大的应用潜力。因此,研发高性能磁相变材料成为推进以上节能环保新技术实用化的关键。

2、近年来,研究者们开发了许多磁相变材料,其中包括gd5(si,ge)4,la(fe,si)13,mnfepx(x=si,ge)、nimn-基heusler合金等。然而这些材料都普遍具有高脆性,严重限制了它们的应用。尤其la(fe,si)13合金需要充氢才能获得室温磁相变,间隙氢原子的引入更加剧了材料的脆性,使其机械性能差,易发生裂纹,导致其加工性质和耐用性降低。因此,高脆性问题成为限制磁相变材料应用和发展的瓶颈问题。

3、为解决该关键挑战,北京科技大学张虎团队利用聚合物粘结的方法以增强磁相变材料的机械性能,该方法能显著提升磁相变材料机械性能,同时对磁性能影响较小。这是因为粘结所用的环氧树脂无磁性,不会影响磁相变材料的磁性质,而引入的树脂会阻碍微裂纹的扩展,从而提升其机械性能。类似的,中国专利申请cn103137281a公开了一种具有高强度的粘结la(fe,si)13基磁相变材料及其制备方法,该专利利用环氧树脂胶、聚酰亚胺胶等粘接剂与la(fe,si)13材料粉末混合并热固成型,从而获得了高强度的la(fe,si)13基磁相变材料。然而,由于该粘接剂的热导率低,导致粘结后la(fe,si)13基磁相变材料的热导率显著下降,严重影响了其换热效率。同时,由于la(fe,si)13氢化物材料的热稳定性差,因此,热固成型工艺会导致la(fe,si)13氢化物分解,不适于制备la(fe,si)13氢化物材料。因此,磁相变材料的制备成型工艺仍然是一个世界难题,严重阻碍了磁相变材料在磁制冷和热磁发电等领域的应用。

技术实现思路

1、为克服现有技术中磁相变材料无法成型的问题,本发明的目的在于提供一种磁相变材料和制备成型工艺及应用,采用该工艺制备的磁相变材料具有力学强度高、磁热效应大、可加工性强、成本低廉和工艺流程简单等优势,满足磁制冷及热磁发电实际工况中磁相变工质的应用。

2、为实现上述目的,本发明通过以下技术方案实现的:

3、一种磁相变材料,按质量百分比计,包括10%~80%的磁性相变材料与20%~90%的金属合金;或

4、包括10%~80%的磁性相变材料与20%~90%的金属;

5、其中,金属合金与金属的熔点低于200℃。

6、进一步的,磁性相变材料为gd、gd5(sixge1-x)4、lacamno3、ni-mn-d heusler合金、la(fe,t)13基化合物、mnas基化合物与mm′x基磁性相变材料中的一种或几种;其中,d=ga,in或sn,t=si或al,m,m′=钪、钛、钒、铬、锰、铁、钴、镍、铜、锌、钯或铂,m与m′不相同,x=硼、铝、镓、铟、铊、碳、硅、锗、锡或铅。

7、进一步的,金属合金为镓铟合金、锡铋合金、铜锡铋与锡铋铅合金中的一种或几种;

8、金属为铟、镓与锡中的一种或几种。

9、一种磁相变材料的制备成型工艺,包括如下步骤:

10、将磁相变材料和金属合金破碎后混合,或将磁相变材料和金属破碎后混合,得到粉末料;其中,金属合金与金属的熔点低于200℃;

11、将粉末料压制成型,得到成型磁相变材料。

12、进一步的,按质量百分比计,磁相变材料为10%~80%,金属合金为20%~90%;

13、磁相变材料为10%~80%,金属为20%~90%。

14、进一步的,磁性相变材料为gd、gd5(sixge1-x)4、lacamno3、ni-mn-d heusler合金、la(fe,t)13基化合物、mnas基化合物与mm′x基磁性相变材料中的一种或几种;其中,d=ga,in或sn,t=si或al,m,m′=钪、钛、钒、铬、锰、铁、钴、镍、铜、锌、钯或铂,m与m′不相同,x=硼、铝、镓、铟、铊、碳、硅、锗、锡或铅。

15、进一步的,la(fe,t)13基化合物为la(fe,t)13基化合物包括laxce1-xfe13-z-ymnysiz;t=si或al;

16、mnas基化合物为mnasx;x=p、cr或sb。

17、进一步的,金属合金为镓铟合金、锡铋合金、铜锡铋与锡铋铅合金中的一种或几种;

18、金属为铟、镓与锡中的一种或几种。

19、进一步的,压制的压力200~1000mpa;压制的温度为0~160℃;压制的时间为1~120min;

20、粉末料的粒径小于150μm。

21、一种磁相变材料在磁制冷和热磁发电领域中的应用。

22、与现有技术相比,本发明的有益效果在于:

23、本发明中采用熔点低于200℃的低熔点金属合金或低熔点金属作为粘结剂的作用,能够提高热导率以及提高加工成型性能,克服了现有技术中磁相变材料无法成型的问题。并且,具有较高的磁热效应,克服了现有技术中采用环氧树脂胶、聚酰亚胺胶等粘接剂热固成型后磁相变材料的热导率低的问题。

24、本发明提供的制备方法可以根据实际需要高效大批量制作任意形状和尺寸的复合磁相变材料;并且成型方法采用压制成型,工艺简单,成本低廉,易于操作和实现工业化生产,对实际应用该制备方法具有重要的意义。

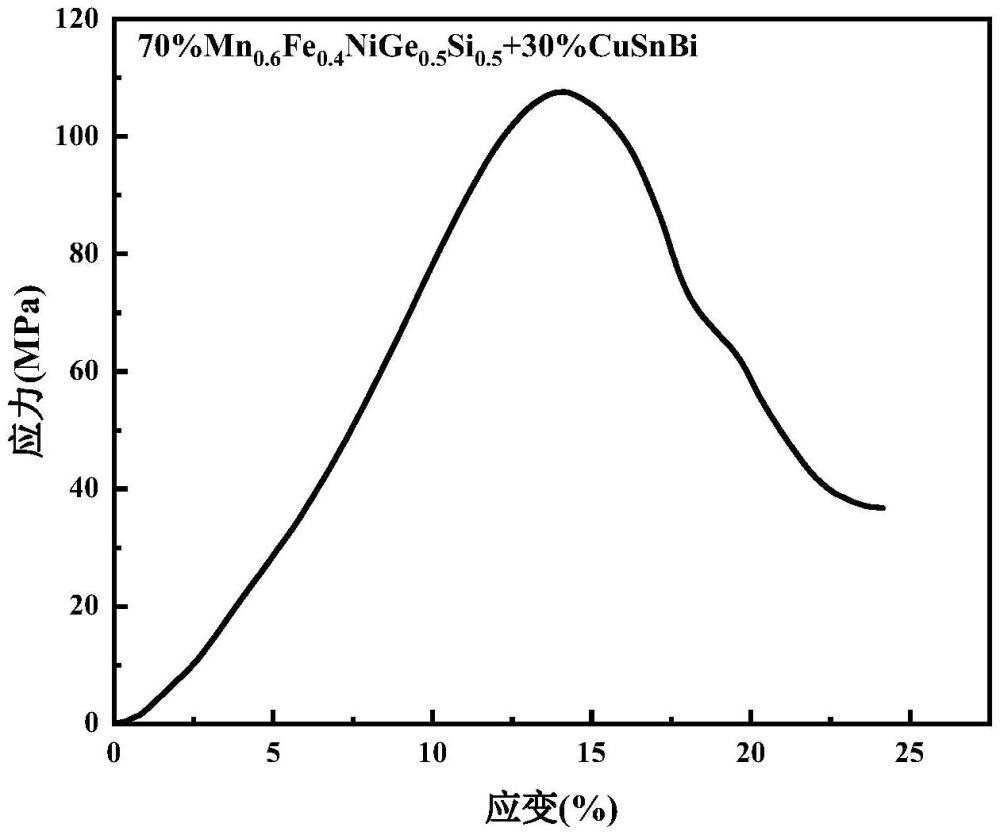

25、本发明的方法制备的复合磁相变材料具有比传统磁相变材料更高的机械性能和磁性能,最大压缩强度达到了138mpa,能够在磁制冷和热磁发电领域中应用。

技术特征:1.一种磁相变材料,其特征在于,按质量百分比计,包括10%~80%的磁性相变材料与20%~90%的金属合金;或

2.根据权利要求1所述的磁相变材料,其特征在于,磁性相变材料为gd、gd5(sixge1-x)4、lacamno3、ni-mn-d heusler合金、la(fe,t)13基化合物、mnas基化合物与mm′x基磁性相变材料中的一种或几种;其中,d=ga,in或sn,t=si或al,m,m′=钪、钛、钒、铬、锰、铁、钴、镍、铜、锌、钯或铂,m与m′不相同,x=硼、铝、镓、铟、铊、碳、硅、锗、锡或铅。

3.根据权利要求1所述的磁相变材料,其特征在于,金属合金为镓铟合金、锡铋合金、铜锡铋与锡铋铅合金中的一种或几种;

4.一种磁相变材料的制备成型工艺,其特征在于,包括如下步骤:

5.根据权利要求4所述的磁相变材料的制备成型工艺,其特征在于,按质量百分比计,磁相变材料为10%~80%,金属合金为20%~90%;

6.根据权利要求4所述的磁相变材料的制备成型工艺,其特征在于,磁性相变材料为gd、gd5(sixge1-x)4、lacamno3、ni-mn-d heusler合金、la(fe,t)13基化合物、mnas基化合物与mm′x基磁性相变材料中的一种或几种;其中,d=ga,in或sn,t=si或al,m,m′=钪、钛、钒、铬、锰、铁、钴、镍、铜、锌、钯或铂,m与m′不相同,x=硼、铝、镓、铟、铊、碳、硅、锗、锡或铅。

7.根据权利要求6所述的磁相变材料的制备成型工艺,其特征在于,la(fe,t)13基化合物为la(fe,t)13基化合物包括laxce1-xfe13-z-ymnysiz;t=si或al;

8.根据权利要求4所述的磁相变材料的制备成型工艺,其特征在于,金属合金为镓铟合金、锡铋合金、铜锡铋与锡铋铅合金中的一种或几种;

9.根据权利要求4所述的磁相变材料的制备成型工艺,其特征在于,压制的压力200~1000mpa;压制的温度为0~160℃;压制的时间为1~120min;

10.一种如权利要求1-3中任一项所述的磁相变材料在磁制冷和热磁发电领域中的应用。

技术总结本发明公开了一种磁相变材料和制备成型工艺及应用,将磁相变材料和低熔点金属合金破碎后混合,或将磁相变材料和低熔点金属破碎后混合,得到粉末料;将粉末料压制成型,得到成型磁相变材料。本发明所制磁相变材料的力学强度高、加工能力强,具有良好的磁热效应和导热性能,能够很好的应用到绿色磁制冷和余热回收热磁发电领域。该制备方法可以根据实际需要制作任意形状和尺寸的磁相变材料,并且,本发明还具有原料丰富、价格低廉、制备工艺简单、易于操作和实现工业化生产等优点,对实际应用该制备方法具有重要的意义。技术研发人员:徐元翔,余可馨,张虎,温伯霖,乔凯明,董思远,吴琪蕊,索琮凯受保护的技术使用者:陕西煤业化工技术研究院有限责任公司技术研发日:技术公布日:2024/7/29本文地址:https://www.jishuxx.com/zhuanli/20240731/181261.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表