导电膜加工方法、加工装置以及导电膜与流程

- 国知局

- 2024-07-31 19:02:41

本技术涉及薄膜生产,具体而言,涉及一种导电膜加工方法、加工装置以及导电膜。

背景技术:

1、高分子基材的金属化处理,是在高分子基材的表面采用真空镀设等方式沉积出金属膜层以获得导电膜的处理方式。常见的金属化处理是采用热蒸发的方式在基材表面沉积金属膜层。

2、在实际生产中,当收卷经过真空热蒸发方式沉积金属膜层的导电膜时,我们发现导电膜的两面发生相互粘黏或者说黏连的情况,这导致以下后果:

3、1、在导电膜的后续制程中,不仅难以将导电膜卷材剥离开,降低后续制程的生产效率;

4、2、在剥离开相互粘黏的膜层后,导电膜金属膜层的金属在牵拉剥离力的作用下容易脱落,降低了导电膜的品质,甚至可能会直接导致导电膜无法正常使用。

技术实现思路

1、本技术的主要目的在于提供一种导电膜加工方法、加工装置以及导电膜,以解决背景技术中提到的基材两面的金属膜层容易产生相互粘黏的问题。

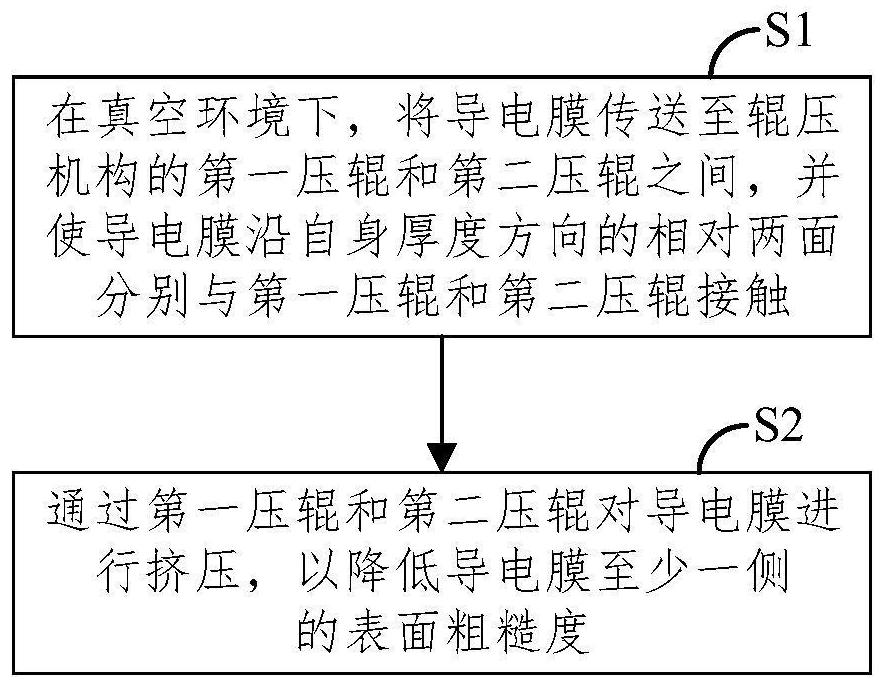

2、根据本技术的一个方面,提供了一种导电膜加工方法,包括:

3、步骤s1:在真空环境下,将导电膜传送至辊压机构的第一压辊和第二压辊之间,并使所述导电膜沿自身厚度方向的相对两面分别与所述第一压辊和所述第二压辊接触;

4、步骤s2:通过所述第一压辊和所述第二压辊对所述导电膜进行挤压,以降低所述导电膜至少一侧的表面粗糙度。

5、进一步地,所述导电膜单侧表面具有凹陷部和凸起部,将导电膜传送至所述第一压辊和所述第二压辊之间之前,沿所述导电膜的厚度方向,测得所述凹陷部的最低点与所述凸起部的最高点之间的高度差为第一高度差,所述导电膜单侧的表面粗糙度为第一粗糙度,所述导电膜沿自身厚度方向的厚度为第一厚度;将导电膜传送至所述第一压辊和所述第二压辊之间之后,测得所述凹陷部的最低点与所述凸起部的最高点之间的高度差为第二高度差,所述导电膜单侧的表面粗糙度为第二粗糙度,所述导电膜沿自身厚度方向的厚度为第二厚度;

6、其中,所述第一高度差和所述第二高度差之间的差值不低于5.3nm;和/或,所述第一粗糙度和所述第二粗糙度之间的差值不低于0.4nm;和/或,所述第一厚度和所述第二厚度之间的差值不低于5.6nm。

7、进一步地,所述第一压辊包括金属辊,所述第二压辊包括柔性辊,所述步骤s2包括:

8、将所述导电膜绕行至所述金属辊和所述柔性辊之间时,通过彼此靠近的所述金属辊和所述柔性辊对所述导电膜进行挤压。

9、进一步地,步骤s2之后,所述方法还包括:

10、对所述导电膜进行降温处理后,通过收卷机构对所述导电膜进行收卷以获得导电膜膜卷。

11、进一步地,通过收卷机构对所述导电膜进行收卷以获得导电膜膜卷的过程中,所述方法还包括:

12、使所述收卷机构对所述导电膜进行收卷时的收卷张力小于所述导电膜从所述辊压机构出来之前的膜面张力,以减小所述导电膜膜卷的收卷硬度。

13、进一步地,使所述收卷机构对所述导电膜进行收卷时的收卷张力小于所述导电膜从所述辊压机构出来之前的膜面张力的步骤包括:

14、设定所述导电膜传送至所述辊压机构之前的第一传送速度,设定所述导电膜从所述辊压机构传送至所述收卷机构的第二传送速度,通过使所述第二传送速度小于所述第一传送速度来减小所述收卷张力。

15、进一步地,使所述收卷机构对所述导电膜进行收卷时的收卷张力小于所述导电膜从所述辊压机构出来之前的膜面张力的步骤还包括:

16、设定所述收卷机构的收卷辊的第一辊动速度,设定所述金属辊和所述柔性辊的辊动速度为第二辊动速度,通过使所述第一辊动速度小于所述第二辊动速度来减小所述收卷张力;

17、和/或,所述收卷硬度的硬度值位于80至90之间;

18、和/或,所述柔性辊包括耐温橡胶辊,所述耐温橡胶辊的耐受温度不低于70℃。

19、进一步地,对所述导电膜进行降温处理的步骤包括:

20、使所述金属辊的温度低于所述导电膜的温度,将所述导电膜沿所述金属辊的周向从所述金属辊靠近所述柔性辊的一侧,绕至所述金属辊远离所述柔性辊的一侧进行降温。

21、进一步地,所述金属辊的温度位于20℃至50℃之间。

22、进一步地,所述金属辊的温度位于-120℃至0℃之间;和/或,所述金属辊的温度与所述柔性辊的温度之差不大于15℃。

23、进一步地,将所述导电膜沿所述金属辊的周向从所述金属辊靠近所述柔性辊的一侧,绕至所述金属辊远离所述柔性辊的一侧进行降温之前,将所述导电膜绕行至所述金属辊和所述柔性辊之间的步骤包括:

24、将所述导电膜从所述柔性辊远离所述金属辊的部分绕行至所述柔性辊和所述金属辊之间。

25、进一步地,对所述导电膜进行降温处理的步骤还包括:

26、通过设置于所述辊压机构和所述收卷机构之间的冷却组件对所述导电膜进行降温处理,其中,所述冷却组件的温度不高于30℃。

27、进一步地,通过设置于所述辊压机构和所述收卷机构之间的冷却组件对所述导电膜进行降温处理的步骤包括:

28、将所述导电膜绕经并贴合于所述冷却组件的至少一条冷却辊的表面进行降温处理。

29、进一步地,通过设置于所述辊压机构和所述收卷机构之间的冷却组件对所述导电膜进行降温处理的步骤还包括:

30、将所述冷却组件的第一冷却辊的温度设定于-20℃至30℃之间,将所述冷却组件的第二冷却辊的温度设定于-140℃到-20℃之间,以将所述导电膜绕经并贴合于所述第一冷却辊的表面进行降温后,再绕经并贴合于所述第二冷却辊的表面进行降温。

31、进一步地,所述步骤s1之前,所述方法还包括:

32、将所述导电膜传送至感应加热设备,并通过所述感应加热设备对所述导电膜至少一侧的金属层进行感应加热,以减少所述金属层中的孔隙;和/或,

33、将所述辊压机构设置于蒸发镀膜设备的真空腔体内,并使所述辊压机构位于所述蒸发镀膜设备的镀膜辊系的出膜侧。

34、根据本技术的另一个方面,提供了一种导电膜加工装置,所述导电膜加工装置用于执行所述的导电膜加工方法,所述导电膜加工装置包括辊压机构,所述辊压机构包括:

35、第一压辊;

36、第二压辊,所述第二压辊设置于所述第一压辊沿第一方向的一侧;

37、其中,所述第一压辊包括金属辊,所述第二压辊包括柔性辊,且所述金属辊和所述柔性辊两者之一,可沿第一方向相对所述金属辊和所述柔性辊两者另一往复移动。

38、进一步地,还包括:

39、感应加热设备,感应加热设备设置于所述辊压机构一侧,感应加热设备内设置有供所述导电膜穿设的电磁感应通道,电磁感应通道沿第二方向的相对两侧用于产生交变磁场,且所述电磁感应通道沿第二方向的相对两侧相互平行并呈平面结构,所述电磁感应通道用于在所述导电膜传送至所述辊压机构之前对所述导电膜进行感应加热,第二方向平行于所述导电膜的厚度方向;

40、冷却组件,所述冷却组件设置于所述辊压机构远离所述感应加热设备的一侧。

41、进一步地,所述感应加热设备包括至少两块片形感应线圈,至少两块所述片形感应线圈沿第二方向间隔设置并围设形成所述电磁感应通道。

42、进一步地,所述感应加热设备还包括:

43、第一支撑横梁;

44、第二支撑横梁,所述第二支撑横梁位于所述第一支撑横梁沿第三方向的一侧并与所述第一支撑横梁间隔设置;

45、磁感应线材,所述磁感应线材缠绕于所述第一支撑横梁和所述第二支撑横梁上,并与所述第一支撑横梁和所述第二支撑横梁围设形成所述电磁感应通道。

46、根据本技术的另一个方面,提供了一种导电膜,所述导电膜由所述的导电膜加工方法加工获得,或者,所述导电膜由所述的导电膜加工装置制备而成。

47、本技术通过第一压辊和第二压辊对导电膜进行挤压,以通过挤压的方式增加导电膜膜层结构的致密度,致密度越高,导电膜内的孔隙缺陷越少,从而降低了导电膜至少一侧的表面粗糙度,使导电膜表面变得更加平整。因此,即使导电膜相对两面的金属层相互接触、或与另一导电膜上的金属层相互接触,相互接触的金属层之间均不会产生相互粘黏的情况,提高了导电膜后续制程的生产效率以及导电膜的品质。

本文地址:https://www.jishuxx.com/zhuanli/20240731/181463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种双频幻觉超构表面

下一篇

返回列表