一种碳化硅衬底激光热沉基板的制作工艺的制作方法

- 国知局

- 2024-07-31 19:02:33

本发明涉及半导体,具体是一种碳化硅衬底激光热沉基板的制作工艺。

背景技术:

1、随着微电子封装产业的快速发展,半导体激光器输出功率要求越来越高,随之附加的热量也越来越多。另外激光器封装结构的小型化、集成化也掣肘着热量的传导,这对激光器封装的热管理提出了更高的要求。当下激光器的外延生长技术以及芯片制造技术已经相对成熟,封装手段的提升成为了激光器提升性能的重点,提升激光器的散热能力,可以减少热量在有源区的积蓄,降低有源区的温度,提高效率,降低工作电流,减小波长,改善光斑输出等;其中过渡热沉技术可以有效降低激光器的热阻,提高激光器性能。

2、高功率半导体激光器散热封装方式主要有自然对流热沉冷却、微通道、电制冷和喷雾冷却等形式。其中,对于单管半导体激光器来说,自然对流热沉冷却方式易于加工和组装,是最经济、常用的冷却方式。一般采用高热导率材料做热沉,扩大自然对流散热面积来增加散热量,降低激光芯片的温度。为使激光器芯片发光的有源区更贴近热沉,减少热量传输路径,现在普遍采用倒装的封装形式,通过金锡焊料等将芯片贴在热沉上。在芯片和次级热沉之间加上高热导率且膨胀系数接近芯片热膨胀系数的过渡热沉,可大大提高激光芯片的使用寿命、效率及可靠性。

3、为了克服现有技术的缺陷,本发明提供了一种碳化硅衬底激光热沉基板的制作工艺。

技术实现思路

1、本发明的目的在于提供一种碳化硅衬底激光热沉基板的制作工艺,以解决现有技术中的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

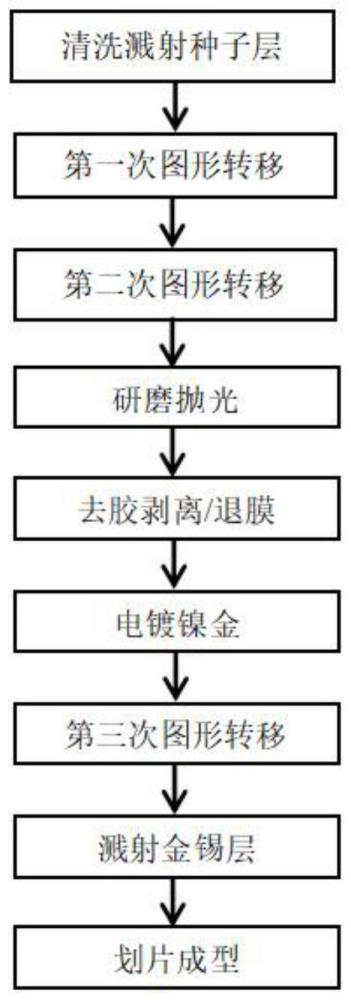

3、一种碳化硅衬底激光热沉基板的制作工艺,包括以下步骤:

4、s1:磁控溅射:将碳化硅基板先清洗烘烤,再磁控溅射金属种子层;

5、s2:第一次图形转移工艺:将s1得到的碳化硅基板进行电镀底铜,再进行第一次图形掩膜曝光显影、闪蚀,形成电路图形;

6、s3:第二次图形转移工艺:将s2得到的碳化硅基板进行二次图形掩膜工艺,暴露出待电镀增厚的电路图形;

7、s4:研磨抛光工艺:将s3得到的碳化硅基板先进行热处理整平,再进行双面平面粗抛减薄、喷砂和双面平面精抛工艺;

8、s5:去胶剥离:将s4得到的碳化硅基板浸泡于n-甲基吡咯烷酮溶液中,再进行去膜;

9、s6:电镀镍金层工艺:将s5得到的碳化硅基板先进行喷砂和电镀镍金,再进行电镀金加厚;

10、s7:第三次图形转移工艺:将s6得到的碳化硅基板依次进行前处理、真空压膜和曝光显影工艺,得到显现出金锡图形的碳化硅基板;

11、s8:溅射金锡工艺:将s7得到的碳化硅基板进行磁控溅射pt和ausn层,完成后进行去胶剥离;

12、s9:划片成型工艺:将s8得到的碳化硅基板进行划片成型,制备得到成品。

13、较为优化地,步骤s1中,清洗包括超声碱酸清洗和超声纯水清洗;纯水的电导率控制在1-10us/cm;碱洗质量浓度5-10%,温度50-60℃,采用氢氧化钠进行碱洗;酸洗质量浓度2-5%,温度30-40℃,采用硫酸进行酸洗;超声波清洗频率20-40khz;清洗后100-120℃高温烘烤,烘烤时长60-120min。

14、较为优化地,步骤s1中,所述磁控溅射工艺为钛铜工艺,先溅射100-150nm钛层,再溅射1-2μm铜层;其中溅射压力为0.3-0.35pa、溅射温度为200-300℃、溅射电流为10-20a、溅射电压为500-800v、溅射功率为10-25kw;磁控溅射磁场为300-1200gs;电源输出方式为正弦波40khz或80khz。

15、较为优化地,所述磁控溅射工艺为中频脉冲电流溅射,电流输出方式为正弦波输出;双铜靶中高功率交互溅射铜层,a对铜靶溅射功率17-20kw,b对铜靶溅射功率15-17kw,前者大功率镀膜确保镀膜厚度,后者中高功率溅射补偿填平由于大功率溅射铜粒沉积造成的微孔内铜层沉积漏洞,膜层更加厚实,结合力优异。

16、较为优化地,步骤s2中,第一次图形转移工艺包括电镀底铜、贴膜前处理、压膜、曝光显影和闪蚀去膜,该工艺为负片工艺。

17、较为优化地,步骤s2中,使用38μm干膜进行压膜,压膜后进行曝光显影;电镀底铜时,底铜厚度为3-5μm,采用直流电镀的方式进行铜层沉积;所述闪蚀为酸性蚀刻,蚀铜液为硫酸、过硫酸钠体系,蚀钛液为5-8%氢氟酸溶液体系,退膜为碱性溶液退膜;蚀刻后的图形保留电镀引线及退去干膜,留下待加厚图形。

18、较为优化地,步骤s3中,第二次图形转移工艺包括贴膜前处理、压膜、曝光显影和电镀厚铜。

19、较为优化地,步骤s3中,所述电镀工艺步骤为:除油→微蚀→酸洗→水洗→电镀铜→水洗→烘干。

20、较为优化地,步骤s3中,所述电镀厚铜的方式为脉冲电镀工艺,脉冲电镀工艺:温度为20-26℃,阴极电流密度在1.5-2.5asd,阳极电流密度在1-3asd,喷流流量在0.2-2l/min/喷嘴。

21、较为优化地,步骤s3中,所述脉冲电镀的电镀铜液为酸性硫酸铜溶液电镀体系:五水硫酸铜为200-260g/l;硫酸为40-90g/l;氯离子为40-70ppm;湿润剂为8-15ml/l;镀铜光剂为0.6-1.4ml/l;整平剂为25-35ml/l。

22、较为优化地,步骤s3中,镀层厚度δ的公式为δ=(k*jk*t*η)/ρ;其中k:电化当量(g/c)、jk:阴极电流密度(a/dm2)、t:镀铜时间(s)、η:阴极电流效率、ρ:被镀金属密度;电流密度j的公式为j=i/s,其中单位为a/dm2,i:电流大小,s:受镀面积。

23、较为优化地,步骤s4中,粗抛采用聚氨酯垫、粒径3-5μm磨料粗抛减薄,磨料由氧化铝微粉配制;喷砂采用300-500目刚玉;精抛采用黑色绒毛垫、抛光液进行表面抛光,时间为30-60min,表面粗糙度为30-50nm。

24、较为优化地,步骤s5中,去胶剥离包括浸泡n-甲基吡咯烷酮溶液和去膜;浸泡n-甲基吡咯烷酮溶液是在超声条件下,温度为80-110℃;去膜是在温度为50-60℃、转速为800-1000rpm的条件下于5-10mpa喷淋n-甲基吡咯烷酮溶液30-50s;结束后进行ipa喷淋冲洗和n2吹扫。

25、较为优化地,步骤s6中,电镀镍金工艺包括喷砂、电镀镍金和电镀金加厚,电镀镍金的镍层厚度为3-5μm,电镀金增厚至1-1.5μm。

26、较为优化地,步骤s7中,将步骤s6得到的碳化硅基板进行贴膜前处理,垂直线清洗,酸洗、水洗、烘干。

27、较为优化地,步骤s7中,通过使用干膜进行真空压膜,干膜为100-150μm,裁切尺寸比基板略小1-2mm,使用真空压膜机,真空度300-400pa,上下层温度75-80℃,延时真空15-20s,保压时间20-30s;再使用光刻机配合掩膜版进行光刻图形并显影。

28、较为优化地,步骤s8中,磁控溅射使用真空低温共晶溅射方式,真空压力为0.3-0.4pa、温度为50-60℃;磁控溅射过程为等离子清洗→溅射pt阻隔层→溅射ausn焊料层→溅射au保护层,由于sn金属较为活泼,需要在工作前进行预辉光溅射除去表面氧化层。

29、较为优化地,步骤s8中,将磁控溅射后的碳化硅基板浸泡于n-甲基吡咯烷酮中,80-90℃浸泡5-10min,再于5-10mpa喷淋n-甲基吡咯烷酮、异丙醇、氮气进行去胶剥离。

30、较为优化地,步骤s9中,划片成型工艺包括背面贴uv膜、划片、解胶和扩膜工艺;其中划片过程使用金属树脂刀,转速为25000-30000转,速度为3-6mm/s;完成划片后利用紫外光解胶→蓝膜倒膜→扩膜。

31、本发明的有益效果:

32、本发明相较于常规热沉基板制造工艺相比,将衬底替换成sic,区别于常规金属热沉及陶瓷热沉。sic衬底具有更优的热导率、抗弯强度及表面粗糙度。为了确保单元内垂直度水平,选择使用双面抛光sic衬底并结合电镀增厚制程。在表面处理上,采用双面平面研磨抛光的方式以满足表面粗糙度要求。第二次图形工艺中使用脉冲电镀增厚的优势在于改善镀层结构,使晶粒更小,得到更加致密的镀层;同时降低孔隙率及镀层内应力。电镀镍金层工艺中,电镀镍金的结合力优异,内应力较小镀层结晶更加致密。第三次图形工艺采用真空压膜工艺,以避免渗镀。最后,采用磁控溅射的方式溅射金锡焊层。这些工艺步骤的顺序有助于确保sic衬底的性能优势得到充分发挥,提高热沉基板的质量和可靠性。

本文地址:https://www.jishuxx.com/zhuanli/20240731/181455.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。