PCB制板阻镀方法、系统及PCB板与流程

- 国知局

- 2024-08-02 15:39:31

本发明实施例涉及pcb制作,具体涉及pcb制板阻镀方法、系统及pcb板。

背景技术:

1、在多层高速电路设计中,内外层信号导通不可避免的会打过孔。有时打通孔时,并不是上下所有层都相连的。比如八层板的通孔,有些布线1-4层是连接的,5-8层这一段其实是多余的,这种多余的过孔孔铜长度称为stub,会导致阻抗的突变、不连续,形成反射,振玲,信号延迟等问题,对高速信号的完整性有很大危害,而且由于每根线连接层的不同,这个stub长短又不一样的,信号延迟又会不一样,对信号时序不可控。

2、为解决以上问题,需要消除stub,目前行业常规方法就是采用背钻去除。即通过一个比过孔内径大一点的钻头在不连接的那几层最外面的那层往里钻,直到把不连接层都钻掉。由于机械误差等因素,背钻后stub仍有2-6mil的长度且一块板上有多种不同深度的背钻时,会严重影响钻孔效率。

技术实现思路

1、鉴于上述问题,本发明实施例提供了pcb制板阻镀方法、系统及pcb板,用于解决现有的背钻后stub仍有2-6mil的长度且一块板上有多种不同深度的背钻时,会严重影响钻孔效率的问题。

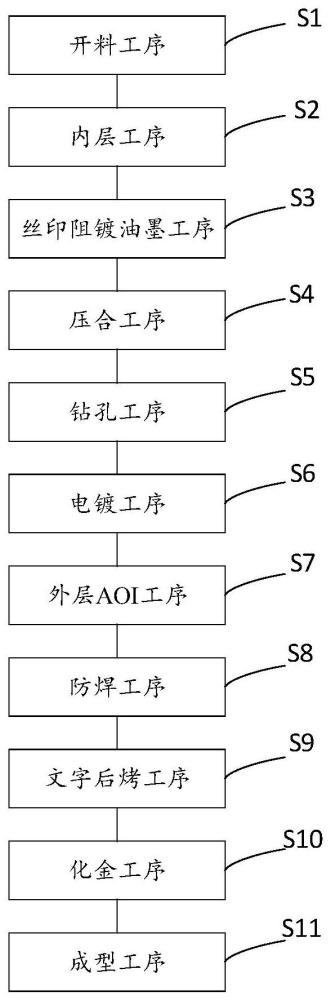

2、根据本发明实施例的一个方面,提供了一种pcb制板阻镀方法,所述方法至少包括:

3、s1,开料工序,使用自动分条机开料,将基板材料制作成芯板;

4、s2,内层工序,利用光成像原理在芯板上制作出内层线路图形,形成内层板;

5、s3,丝印阻镀油墨工序,根据各所述内层板导通关系,在内层板的连接pad处丝印抗电镀油墨,形成阻镀油墨层;

6、s4,压合工序,将按照层别顺序排列叠板,通过压机将所有层次的内层板压合成一块有顺序结构的pcb板;

7、s5,钻孔工序,在pcb板上钻出需要导通内层线路的导孔;

8、s6,电镀工序,在沉铜基础上对孔铜及面铜进行电镀加厚;

9、s7,外层aoi工序,对做出的外层线路图形进行扫描,挑出pcb板的线路开短路并进行检修;

10、s8,防焊工序,在pcb板的板面及导孔内印刷上油墨;

11、s9,文字后烤工序,在pcb板外层图形上印上文字及标识,并进行烘烤;

12、s10,化金工序,在pcb板的裸露线路及导孔pad上镀上一层金;

13、s11,成型工序,锣出pcb板成品图形。

14、在一些实施例中,所述根据各所述内层板导通关系,在内层板的连接pad处丝印抗电镀油墨,形成阻镀油墨层,包括:

15、在pcb制板前,获取各内层板的导通关系;

16、根据各内层板的导通关系,获取导通的最后一层内层板为目标内层板,并在目标内层板下表面或者目标内层板的下一层内层板中丝印阻镀油墨层。

17、在一些实施例中,在步骤s3中,所述阻镀油墨的单边长度至少大于内层板中的过孔单边长度4mil。

18、在一些实施例中,在步骤s3中,所述阻镀油墨层的厚度为1mil~2mil。

19、在一些实施例中,在步骤s2之后,在步骤s3之前,还包括:

20、对所述内层板的表面进行过火山灰处理或喷砂处理。

21、在一些实施例中,在步骤s2之后,所述丝印阻镀油墨工序,具体包括:

22、若背钻孔数量小于预设孔数,则对内层板连接pad处直接丝印阻镀油墨,形成阻镀油墨层;

23、若背钻孔数量大于预设孔数,则对内层板的连接pad进行整板丝印阻镀油墨,再通过曝光、显影,在连接pad,形成阻镀油墨层。在一些实施例中,在步骤s11之后,还包括:

24、s12,测试工序,对pcb板进行检测;并挑选出不良板;

25、s13,fqc工序,对pcb板进行最终检验;

26、s14,包装工序,对所有合格的pcb板进行包装。

27、在一些实施例中,在步骤s12中,所述测试工序具体包括:s121,来料工序;s122,清洗工序,s123,烘烤工序,s124,电感测试工序,s125,vpp测试工序,s126,匝间测试工序,s127,耐压测试工序;s128,外观检验工序。

28、根据本发明实施例的另一方面,提供了一种pcb制板阻镀系统,包括上述的一种pcb制板阻镀方法。

29、根据本发明实施例的又一方面,提供了一种pcb板,所述pcb板通过上述的一种pcb制板阻镀方法制作而成。

30、本发明实施例提供了pcb制板阻镀方法、系统及pcb板,其有益效果在于:通过在内层线路制作完成后,在对应的连接pad上丝印一层抗电镀油墨,再正常压合、钻孔,沉铜及电镀时该油墨层会拒镀,从而达到隔离多余的过孔孔铜的目的。本申请的pcb板制作后无多余的过孔孔铜残留,无需内钻,可批量生产,品质可控,可提高终端产品的信号完整性。

31、上述说明仅是本发明实施例技术方案的概述,为了能够更清楚了解本发明实施例的技术手段,而可依照说明书的内容予以实施,并且为了让本发明实施例的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:1.一种pcb制板阻镀方法,其特征在于,所述方法至少包括:

2.根据权利要求1所述的一种pcb制板阻镀方法,其特征在于,所述根据各所述内层板导通关系,在内层板的连接pad处丝印抗电镀油墨,形成阻镀油墨层,包括:

3.根据权利要求1所述的一种pcb制板阻镀方法,其特征在于,在步骤s3中,所述阻镀油墨的单边长度至少大于内层板中的过孔单边长度4mil。

4.根据权利要求1所述的一种pcb制板阻镀方法,其特征在于,在步骤s3中,所述阻镀油墨层的厚度为1mil~2mil。

5.根据权利要求1所述的一种pcb制板阻镀方法,其特征在于,在步骤s2之后,在步骤s3之前,还包括:

6.根据权利要求1所述的一种pcb制板阻镀方法,其特征在于,在步骤s2之后,所述丝印阻镀油墨工序,具体包括:

7.根据权利要求1所述的一种pcb制板阻镀方法,其特征在于,在步骤s11之后,还包括:

8.根据权利要求7所述的一种pcb制板阻镀方法,其特征在于,在步骤s12中,所述测试工序具体包括:s121,来料工序;s122,清洗工序,s123,烘烤工序,s124,电感测试工序,s125,vpp测试工序,s126,匝间测试工序,s127,耐压测试工序;s128,外观检验工序。

9.一种pcb制板阻镀系统,其特征在于,包括权利要求1-8任一项所述的一种pcb制板阻镀方法。

10.一种pcb板,其特征在于,所述pcb板通过权利要求1-8任一项所述的一种pcb制板阻镀方法制作而成。

技术总结本发明实施例涉及PCB制作技术领域,具体涉及PCB制板阻镀方法、系统及PCB板,通过在内层线路制作完成后,在对应的连接PAD上丝印一层抗电镀油墨,再正常压合、钻孔,沉铜及电镀时该油墨层会拒镀,从而达到隔离多余的过孔孔铜的目的。本申请的PCB板制作后无多余的过孔孔铜残留,无需内钻,可批量生产,品质可控,可提高终端产品的信号完整性。技术研发人员:叶锦群,廖润秋,夏国伟,邹明亮,朱雪晴,郭荣青受保护的技术使用者:胜宏科技(惠州)股份有限公司技术研发日:技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240801/247084.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。